电子组件的可靠性取决于热机各要素的总和以及这些要素间电气界面(或连接)的可靠性。表面贴装焊接互连,是互连界面类型的一种但又是独特的, 因为这种焊点不仅可提供了电气互连,而且也是电子元器件到印制电路板之间唯一的机械连接,它通常也提供关键的热传递功能。单个焊点没有所谓的可靠或者不可靠,只有在具体应用状况下才有这种评估。

元器件、基板和焊点这三者的特性以及使用条件、设计寿命和可接受故障概率决定了表面贴装焊接互连的可靠性。

与锡/铅焊料相比,大部分无铅焊料的一般特性 包括 (1)显著增加的合金刚度,(2)显著降低的蠕变速率、(3)较困难的适度延展性以及 (4)显著上升的焊接温度。

较大的刚度或较低的延展性以及较低的蠕变速 率所导致的后果是无论当温度变化造成热膨胀 不匹配还是当PCB/元器件翘曲或弯曲时会对整 体焊接结构产生较大的应力。这些较高的应力, 加之由于不充分润湿或界面结构薄弱造成的焊 料到基材连接强度不够,可能会导致界面脆化失效。

一、 SAC对锡/铅BGA焊点的热疲劳裂纹⽣长机理的⽐较

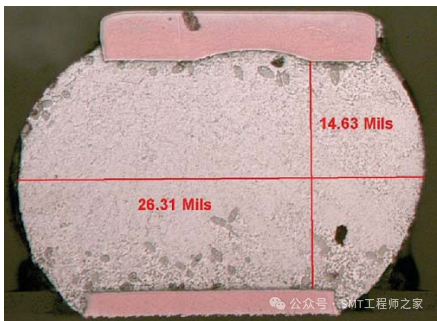

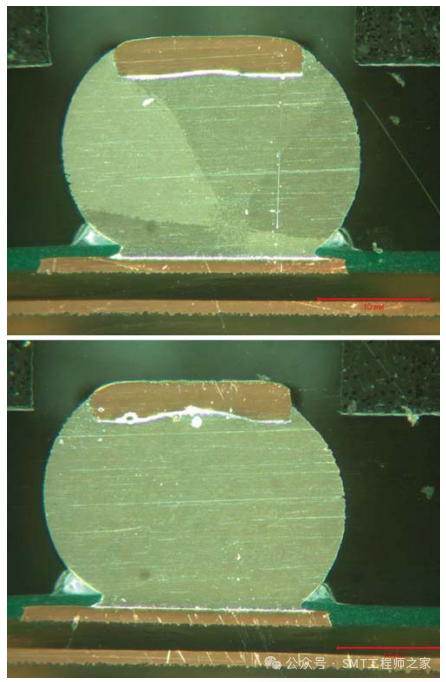

与SAC BGA焊点相比,共晶锡/铅 焊点在热疲劳试验,如温度循环期间形成为不同 的损伤机理。共晶锡/铅焊料的微观结构是多纹 理的,每个BGA焊点有许多个体富铅(黑相) 和富锡(亮色相)纹理析出,如图1所示。相 反地,每个SAC BGA焊点很少有锡纹理。这些 纹理可在剖面偏振光下观察到。图2显示了SA C BGA焊点的两个示例。左边的有6种纹理,然 而右边的整个焊点完全由单一纹理组成。

图1 共晶锡/铅焊料形成的BGA焊点,表现出富铅相 (深⾊)和富锡相(淡⾊)纹理

图2 锡银铜(SAC)焊料形成的插座BGA焊点,显 ⽰为6种纹理(上图)和单纹理焊点(下图)

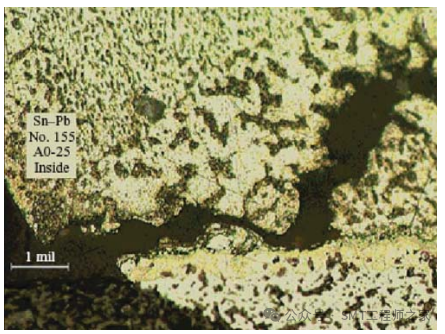

对于共晶锡/铅BGA焊点而言,在温度循环过程 中,纹理粗化现象发生在由于热膨胀不匹配造成 的应变积聚的焊点区域。这些粗化的纹理会比 初始硬化的纹理要柔软,并促进了裂纹扩张, 如图3所示。

图3 CBGA模块中共晶锡/铅焊点热疲劳裂纹扩展

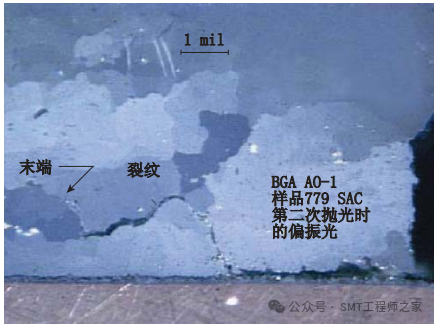

对于无铅SAC BGA焊点,当受到热循环作用 时,会在热机应力较大的区域发生纹理再结晶 现象。这些再结晶纹理比原纹理的尺寸要小且更易发生纹理边界滑动,也就出现蠕动形变。这会使疲劳裂纹沿着再结晶区域扩展,如图4 所示。

图4 CBGA模块中Sn-3.8Ag-0.7Cu焊点的热疲劳裂纹 扩展

二、混合合⾦焊接

在向无铅再流焊接过渡 过程中,偶尔可能有必要在同一块PCBA板上用 锡/铅或无铅焊料焊接锡/铅和无铅BGA。焊接 混合合金BGA是不想出现的情况,但却时常有可 能发生。最可能的情况是使用锡/铅焊料来焊接 无铅BGA。这种情况经常发生在元器件供应商 只能提供无铅BGA而锡/铅BGA已处于生命周 期结束的(EOL)状态。当面临这种情况时, 有以下几种选择:

-

采⽤⽆铅温度曲线再流焊料

一些公司 已成功地进行混合合金BGA的焊接,其可靠性结果在许多场合都是可接受的。研究表明,含铅 重量小于20%的SAC焊料的均质污染并不会使疲 劳寿命退化而低于锡/铅焊料。但要非常小心, 在预期的使用环境中进行足够的可靠性试验 (切片、热循环、冲击测试)以确认焊点可靠 性。

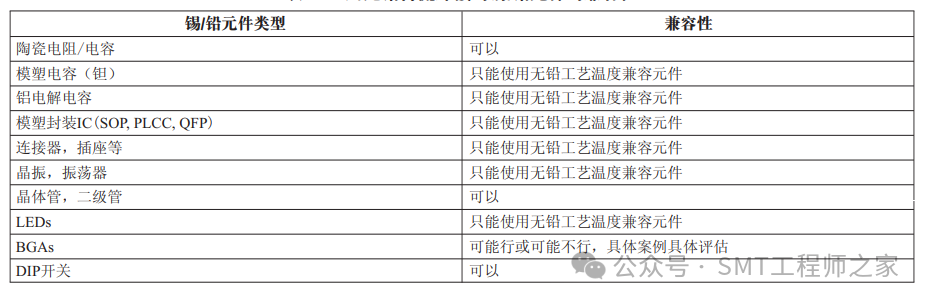

在尝试焊接之前,在混合合金(使用锡铅焊料 焊接无铅BGA)PCBA上的所有元器件都应评估 无铅焊接工艺兼容性。这项评估确保所有元器 件能够承受无铅焊接温度。尽管大部分锡/铅元 器件标明230°C的峰值温度,有证据表明许多 锡/铅元器件能够承受住无铅焊接温度,尽管不 总是这样。需要重申的是,上述工艺要特别小 心。必须要进行足够的可靠性试验来确认预期 的可靠性。使用表1,作为采用无铅焊接工艺 温度的元器件兼容性指南。

表1 ⽤⽆铅再流焊接的锡/铅元件的兼容性

-

采⽤锡/铅曲线再流焊料

当组件同时由 无铅SAC BGA和锡/铅BGA组成和/或当PCBA 还没有转化为无铅系统,或者不要求成为无铅 系统时,例如获得RoHS豁免权的工业领域/应 用,锡/铅共晶焊膏仍旧需要使用。

在这种的情况下,必须要采用有足够的峰值温 度、保温时间和适当的预热温度的锡/铅共晶再 流焊温度曲线。关于此情况的更多细节可见章节 7。

-

低银SAC或掺杂SAC以及⾮SAC BGA 焊球合⾦的BGA实施

在最初的无铅转换期, 所用的BGA焊球合金典型地与Sn96.5Ag3.0Cu0.5 (SAC305),Sn95.5Ag3.8Cu0.7(SAC387)或Sn 95.5Ag4.0Cu0.5(SAC405)组装工艺合金相匹 配。但诸如焊球脱落、易受机械冲击和热应变等问题已促使BGA供应商开始评估并建议采用其 它合金的焊球。对于某些封装的银含量变化从3- 4%降至1-3%。取决于具体的银含量,银含量降低 后会使焊球熔点增加多达10°C,这对于PCBA组 装工艺有极大的负面影响。当BGA采用新合金并 对具有新合金的BGA进行组装时要特别小心。

在SAC系统中添加掺杂元素也已开展了研究, 并在一些机械性质方面得到了改善。但是,这 种添加物在很大程度上并未改变其物理性质, 尤其是没有降低该合金熔点。一些掺入元素可 能会影响焊料过冷度,金属间化合物的形成以 及母材性质。通过采用完全不同的冶金方法获 得的其它非SAC合金可提供较低的熔点,从可 靠性角度看,这有利于组装工艺和有更好的机 械性质,但是这些合金的原材料成本更高。

-

⽆铅对印制电路板组件(PCA)制造的影响

由于熔点较高,新型无铅BGA焊球合金对 于印制电路组件(PCA)再流工艺会有影响。一些元器件制造商已经经历非预期的良率损 失,因为他们并没有意识到低银合金的存在。转换为低银合金焊球需要改变PCA的再流目标 温度。比如,对于特定的BGA熔点增加10°C可 能会导致PCA其它位置超过元器件或PCB的温度 极限。

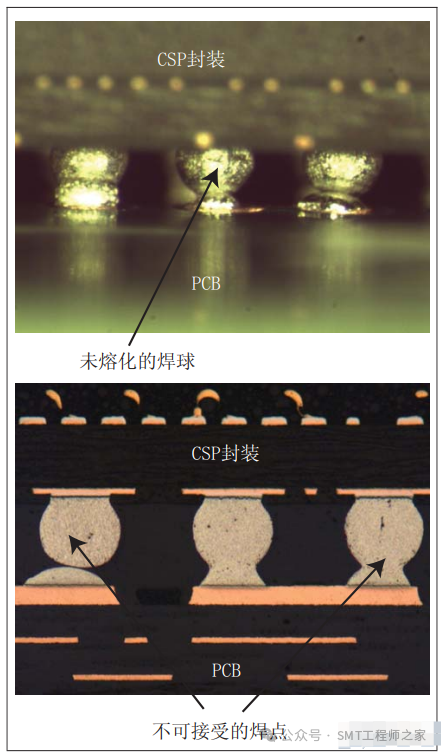

可靠性影响—不适当组装的低银部件,用太低 的再流温度组装,有极大的可靠性风险,因为它 们可能会通过电性能测试但可能仍然生产出不 可接受的焊点(见图5)。一些实验数据表明, 良好组装的低银部件的跌落性能比目前的SAC 合金要好,例如SAC305、SAC405和SAC387;但是,低银合金的疲劳寿命也比其对应的正常 含银合金要差。其它因素(BGA焊盘和PCB连接盘表面处理)对于可靠性是至关重要的,相 关研究也在进行中。

图5 以典型⼯艺窗⼝的下限对1%含焊球合⾦球进⾏ 组装,形成不完整的焊点

相关文章

技术咨询

技术咨询 代买器件

代买器件 商务客服

商务客服 研发客服

研发客服