本文识别与BGA元器件组装相关的可能的组装异常情况。描述包括与安装结构特性相关 的后制程失效以及作为BGA端子的焊球变异。在许多情况下,如果特征归结为连接点失效, 就需要特别讨论连接物金相。最终的连接点结 构也进行了分析。

一、阻焊膜限定BGA状况

BGA连接盘以两种 方式定义: 阻焊膜限定(SMD),连接盘尺寸大 于阻焊膜开口,再流焊后熔融的BGA焊球接触阻焊膜。另一种设计BGA连接盘的方法称为蚀刻或非阻焊膜限定(NSMD),其阻焊膜开口大 于铜连接盘,因此再流焊后焊球不会接触阻焊膜。 详见如下1.1与1. 2;

1.1 阻焊膜限定与⾮限定连接盘

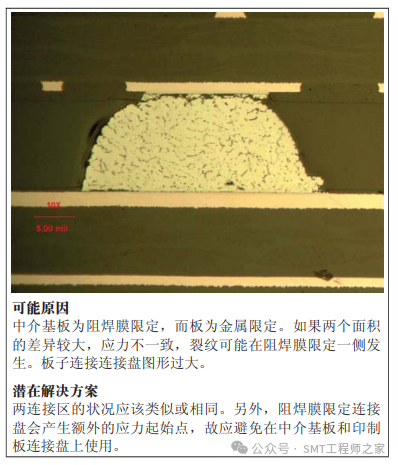

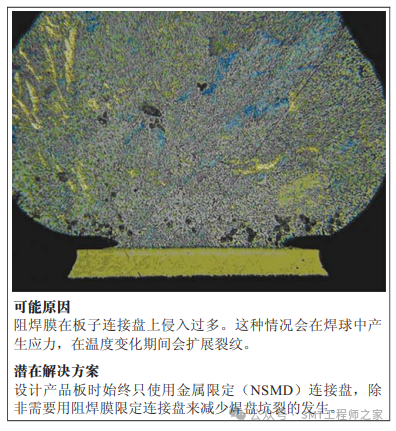

1. 2 产品板⼦上的阻焊膜限定连接盘

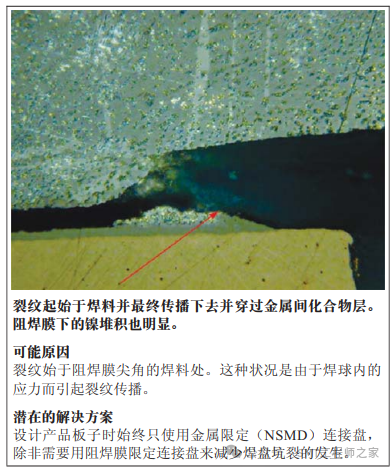

阻焊膜限定连接盘可用在相应的非关键或功能 性针脚上,因为SMD连接盘可帮助最小化焊盘 坑裂缺陷。但是,需要知道的是阻焊膜限定连 接盘会产生额外的应力起始点,故应避免在中 介基板和印制板连接盘上使用。

阻焊膜限定连接盘的主要缺点在于由SMD(阻焊膜限定)焊点产生的应力集中会成为焊点失 效的起源并且降低了可靠性。这种情况如下第3点所示。对于相同的焊点高度,相对于SMD连接 盘,使用非阻焊膜限定(NSMD)时的疲劳寿命因子增加预计大约1.25至3倍,对于更严苛的负载条件下的焊点会有更大的改善。

SMD连接盘有三个主要缺点:

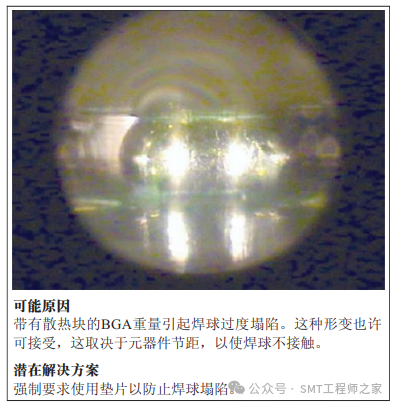

二、过度塌陷BGA焊球状况

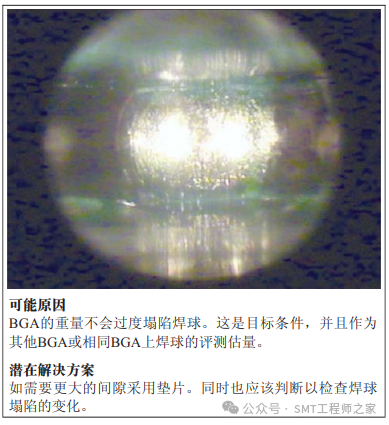

塑封BGA焊球通常会从其原始尺寸的750μm塌陷至大约625μm。封装焊接至板后,焊球塌陷至大约500μm。但是,如果封装内有用于散热的散热片或散热块, 焊球可能会塌陷低至300μm。 当焊球变平时,由 于受限的焊料高度与焊点柔性,其可靠性就会 降低。并且,焊球的伸展可能会超出期望的节距 间隙。一个较好的近似值是初始再流减少了大约 10%的高度;有散热片增加的重量时,这一数字 可能会增加至原始高度的25%(焊球直径)。连 接盘图形和阻焊膜间隙也在分析中扮演角色。这种情况的极端值如2.1至2.4所示。

2.1 ⽆散热块的BGA球形,500μm的托⾼⾼度

2.2 有散热块的BGA球形,375μm的托⾼⾼度

2.3 有散热块的BGA球形,300μm的托⾼⾼度

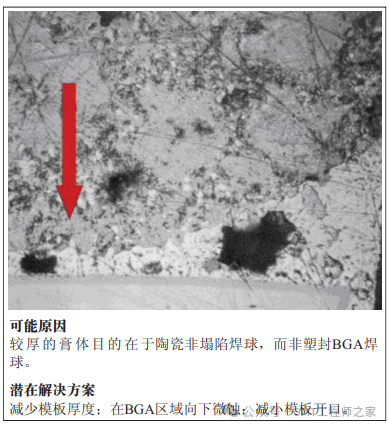

2.4 关键的焊膏条件

沉积的焊膏量对塑封 BGA连接是有帮助的,但对于良好焊点的形成并不是非常关键,因为焊球本身可以作为焊料 的来源。但是如果是陶瓷BGA(CBGA),沉积足够的焊膏非常重要。 对于890μm的CBGA,建 议的焊膏量为0.12mm3 ,最少0.08 mm3 。 如果没有沉积足够的焊膏,,如3.1所示,焊点可靠性可能会有问题。焊料必须加给高温焊球或柱是因为封装端子的焊料体积对焊点没有贡献。

2.5 过厚膏体沉积

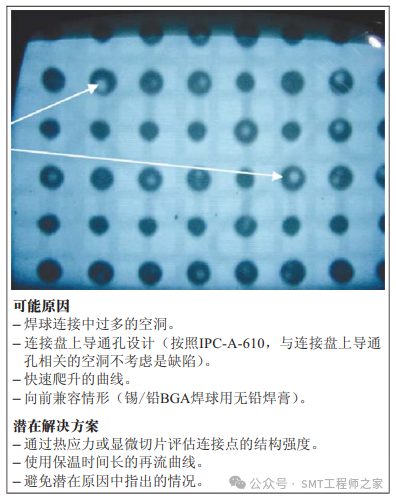

2.6 通过X射线和切⽚确定空洞

传输X射线 可以探测空洞的存在(浅色区)及相关的X-Y位 置。这项技术也可探测焊球不均匀或缺失(各种 深色图像直径),此类情况的示例如2.7所示。但需要用切面X射线来确定焊点中空洞的垂直 (Z轴)位置。

2.7 空洞和⾮均匀焊球

BGA中空洞的形成有很多原因。虽然更多常见的空洞如2.7所展示,然而空洞的存在并不会造成任何可靠性风险。 如2.8中所示的空洞可以承受1000次热循环(无冲击,0-100°C)。 即便在某些测试中,空洞并未减少疲劳寿命结果, 焊点中过多空洞的存在是设计、工艺或材料出 现问题的指示。产品可靠性也应当验证。

2.8 蛋壳空洞

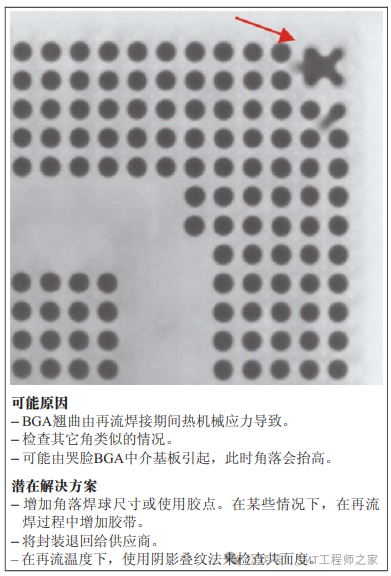

三、 BGA中介基板的⼸曲和扭曲

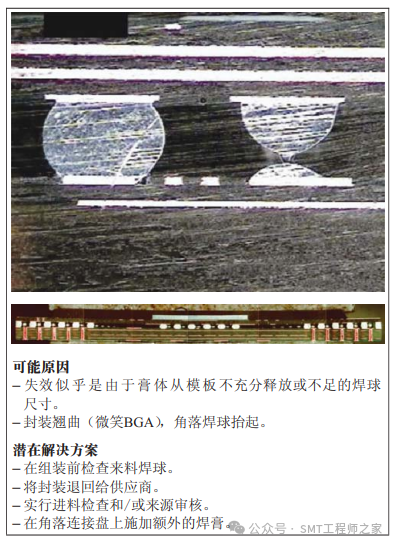

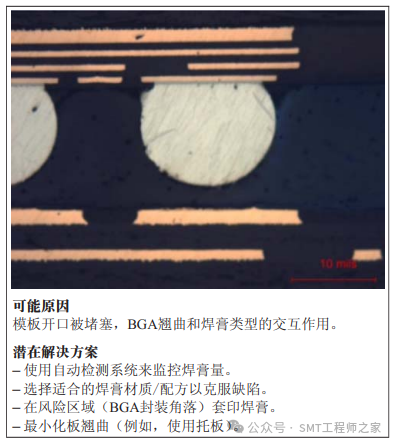

在正常的组装再流焊工艺中塑封BGA具有发生翘曲的倾向。翘曲会发生在BGA基板或产品PCB上。其结果是受到应力的焊点成为开路或短路状况。温度(再流焊曲线)、BGA结构、焊膏体积以及 冷却条件都会带来可能的缺陷。角落焊球短路是 BGA发生翘曲的迹象,此时BGA封装的角向内 翘曲(哭脸BGA)

焊料短路是处于相邻和/或相对的BGA角由于 基板向下弯曲(哭脸)造成的,并对角落焊球 施加了应力。同样的现象会造成远离角落的焊 球抬起远离安装基板,因为基板从哭脸变成了 微笑,如3.1和3.2所示。随着BGA基板和芯 片变得更薄,封装翘曲也在增加。为了有一个 稳健的SMT工艺,建议查看足够的焊膏是否已 增加在连接盘上。应密切监控此过程以确保不 会产生诸如焊料桥接、锡珠等额外的缺陷。

3.1 BGA中介基板翘曲

角落焊球的开路是BGA翘曲的指示,此时封装 角向上抬起。这种开路,如3.2所示,可以通 过使用额外的焊膏量将其最小化。

3.2 由于中介基板翘曲导致的焊点开路

施加过量的焊膏不是此问题的解决方法。确定根本原因及处理异常原因对于建立稳健的工艺更重要。仅当某工艺或元器件状况不可改变情况下,修改模板开口以使焊膏沉积在板子上, 应作为解决角落开路的方案,如再流焊工艺已得到优化、BGA封装或BGA中介基板无法重新设计,或者产品板子无法重新设计。另外,异常很可能会持续发生,在进行任何工艺变更前, 焊料和元器件库存应该加以考虑。如果决定使用过量的焊膏来纠正角落焊球开路,应密切监控此过程以确保不会产生诸如焊料桥接、锡珠 等额外的缺陷。

四、焊点条件

接下来讨论与安装结构和元器件中介基板有关联的焊球条件。每个例 子中,给出了关于此状况发生原因的说明。

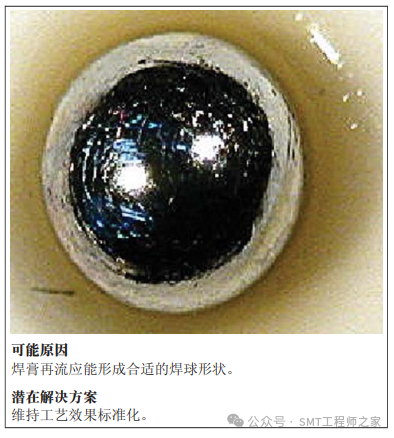

4.1 ⽬标焊接条件

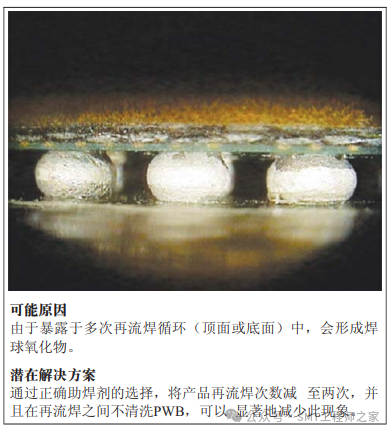

4.2 过度氧化的焊球

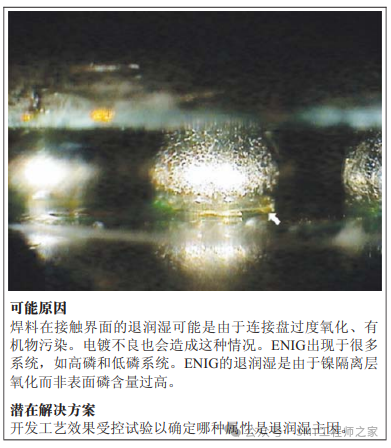

4.3 退润湿迹象

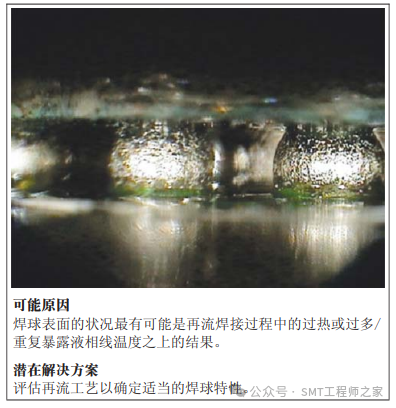

4.4 斑点状况

4.5 锡/铅焊球评估

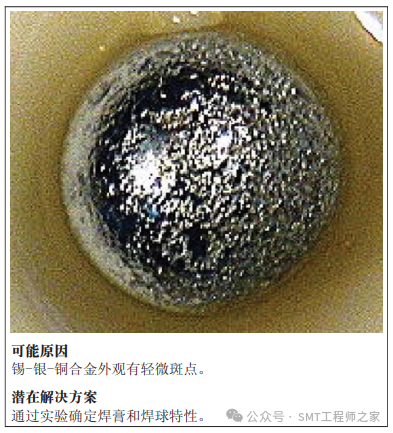

4.6 SAC合⾦

4.7 冷焊点

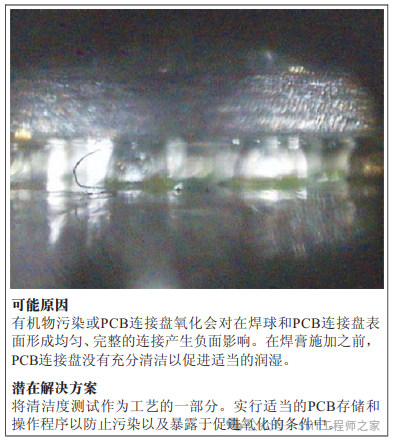

4.8 由连接盘污染引起的不完整连接

4.9 变形焊球造成的污染

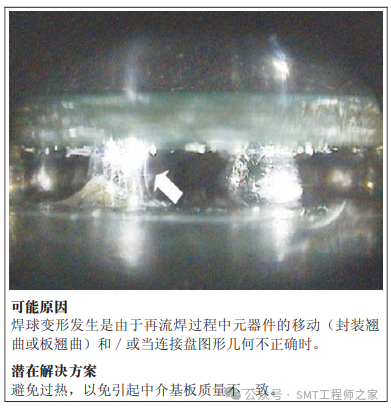

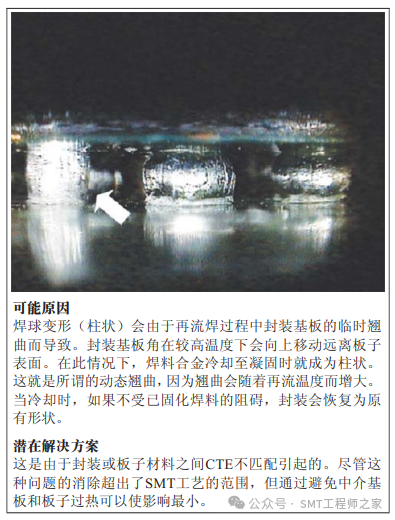

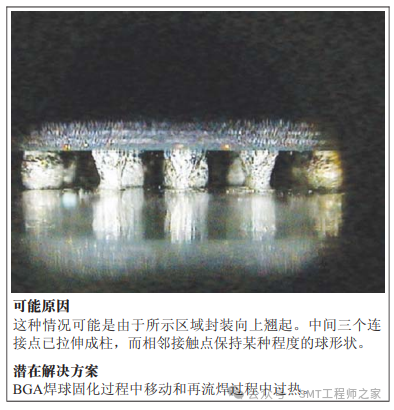

4.10 变形焊球

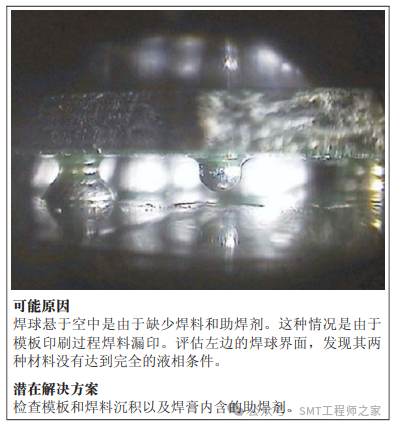

4.11 对合适连接点形成⽽⾔焊料和助焊剂不⾜

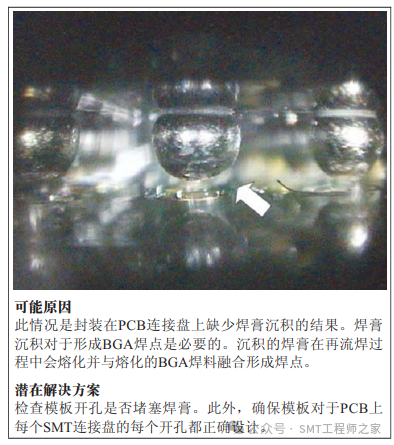

4.12 端⼦接触⾯积减少

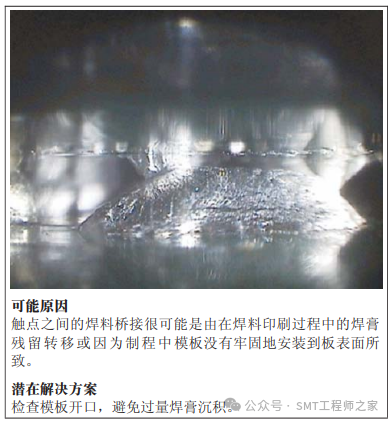

4.13 焊料桥接

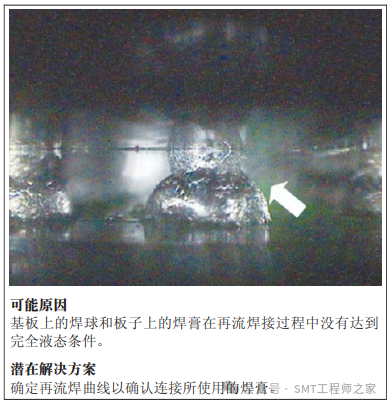

4.14 不完全焊料再流

4.15 空焊

4.16 不润湿焊点开路

4.17 枕头效应焊点(HoP)