一、可焊性不良

/

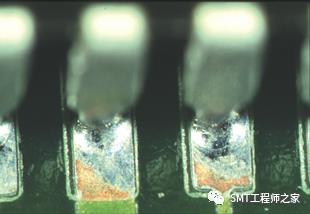

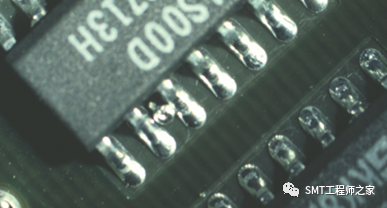

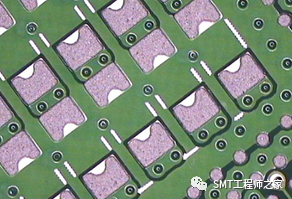

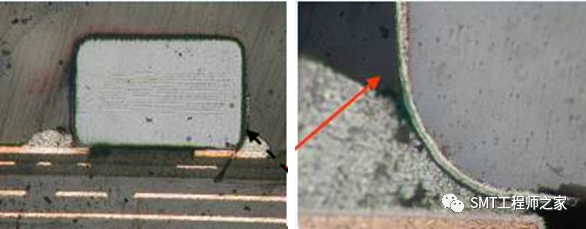

潤濕不良

Poor Solderability / Wetting

1、不良现象

如下图片所示:

2、 成因:

l 引腳鍍層質量(氧化太嚴重 / 鍍層 IMC 露出表面)

l 不良的庫存(溫/濕度控制)

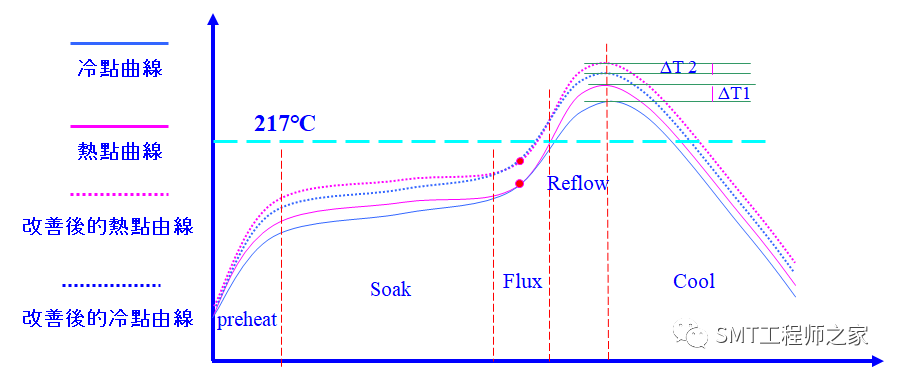

l 爐溫曲線設置不當

3、改善对策:

改善来料引脚镀层质量,做好库存管控,及其优化炉温曲线。

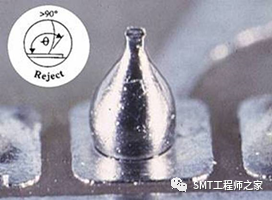

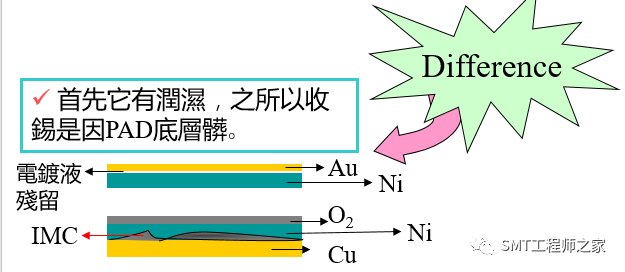

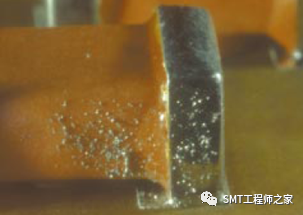

二、 收錫 / 縮錫現象

1、现象:

如下图所示:

2、主要成因:

l 焊盤保護層處理問題

l 庫存問題(條件,時間)

l 焊接時間太長

l

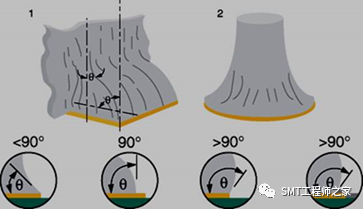

潤濕不良

/Poor wetting

l 收錫 /Dewetting

3、改善对策:方法与润湿不良一致,材料部分主要考虑PCB板的润湿性。

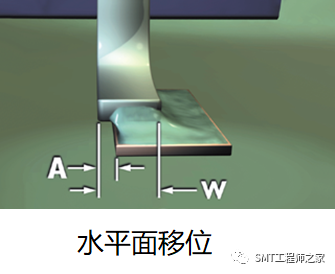

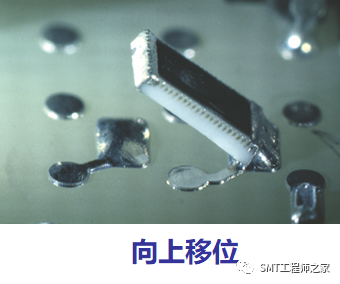

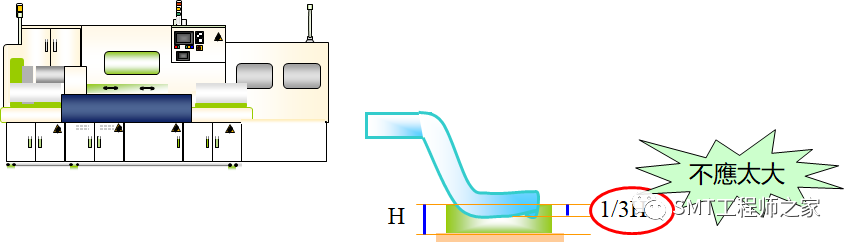

三、 SMD零件 在回流過程中的移位

1、现象

不良现象如下:

2、成因:

1) 影響焊接偏位的因素

p 器件重量

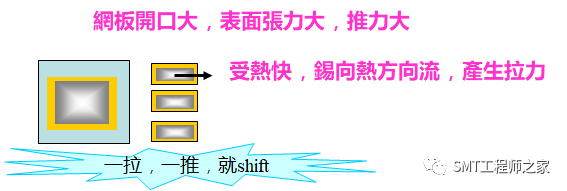

p 錫膏量 ( 多-->表面張力大 ),如下描述所示:

p 器件焊端面積和結構

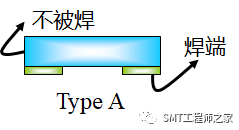

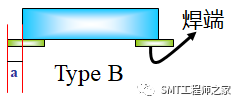

p 焊盤設計(Type B 的设计好于Type A)

p 焊端材料

p 焊端氧化程度

p 錫膏 Flux 配方含量

p 印錫和貼片精度

p 溫度曲線設置

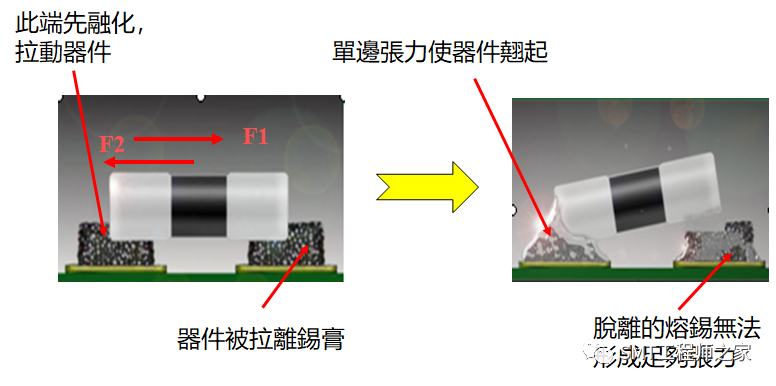

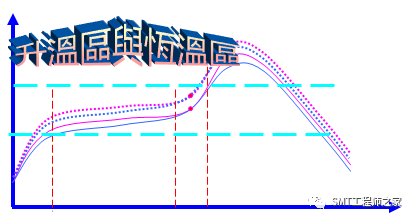

2)影响 立碑 的 成因

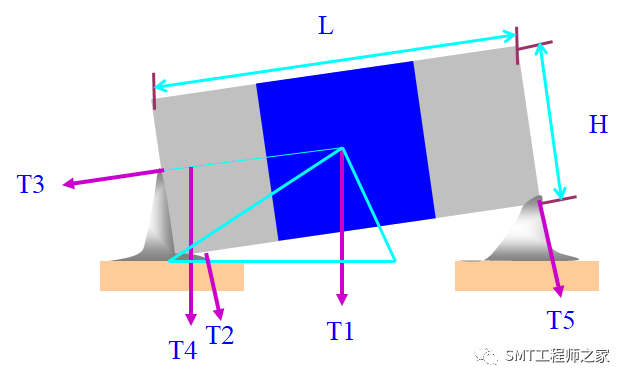

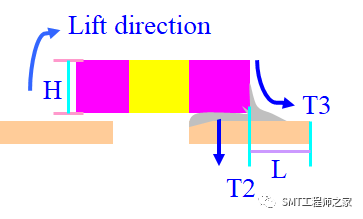

(1) 立碑 形成原理

(2)造成‘吊橋’或‘立碑’的因素:

Ø 焊盤設計

Ø 元件外形和尺寸

Ø 焊點熱容量

Ø 錫膏塗布

Ø 錫膏質和量

Ø 可焊性

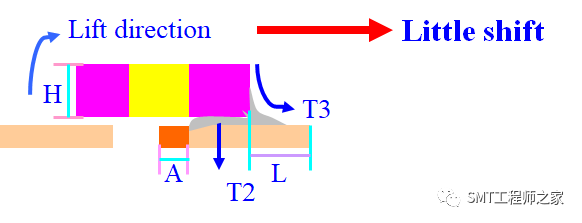

Ø 貼片准度

Ø 焊接加溫法和設置

(3) 立碑問題 改善对策

ü 必須保證 T3-T5=T1+T2+T4, 立碑問題才可避免 .

ü 所以要控制立碑,必須增加 T1,T2,T4, 及減小 T3.

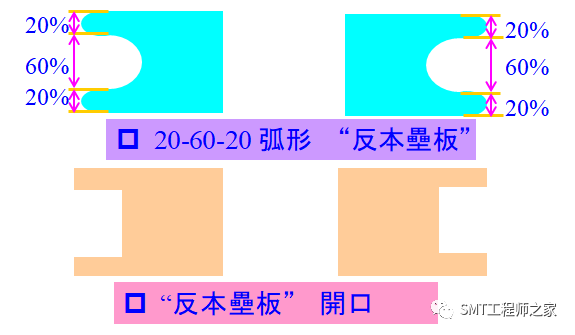

l 方案 I: 焊盤設計

l 方案 II: SMT 置件微調

l 方案 III: 網板設計

l 方案 IV: Profile 改善

p 提升第三區 (Flux Zone) 的溫度 , 以此幫助降低冷熱點之間的溫差

p 立碑問題是由冷熱點之間的溫差引起的,因此降低冷熱點之間的溫差,便可改善立碑問題。

四、锡流失/少锡

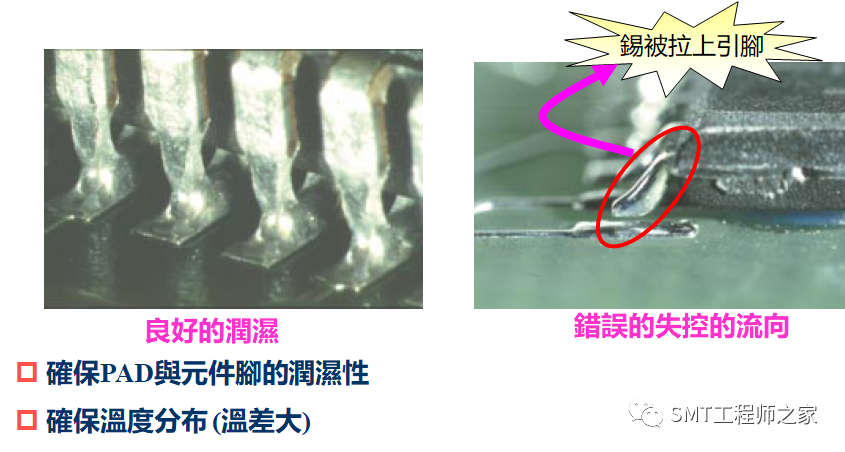

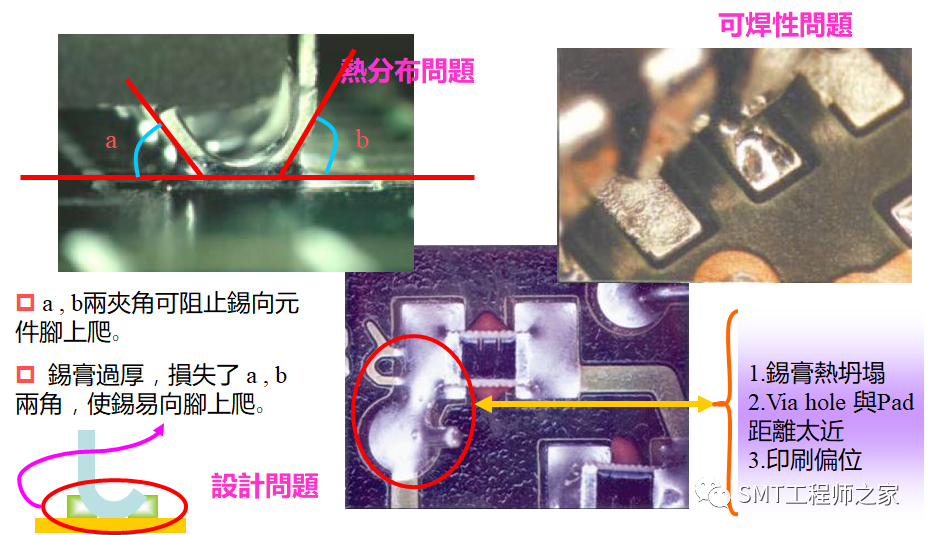

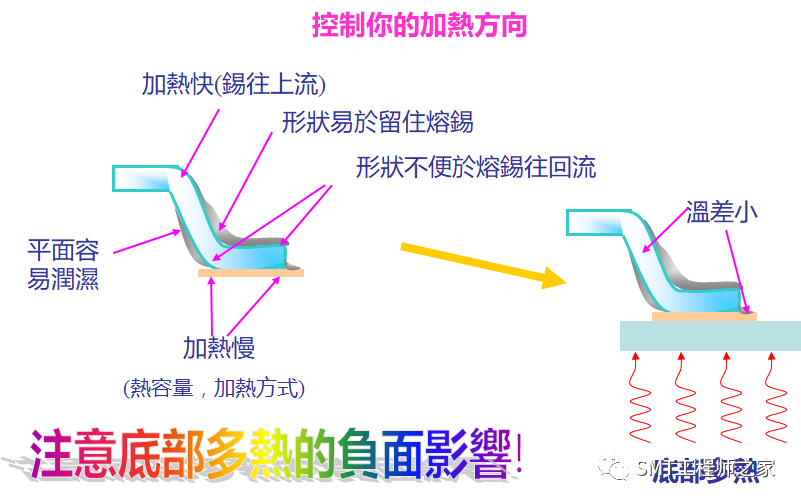

1、 熔錫的流向

2、 吸錫現象

3、 減少吸錫 (wicking)

4、 減少吸錫 程度

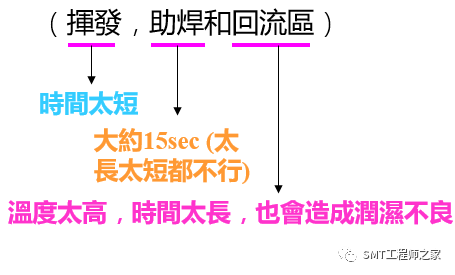

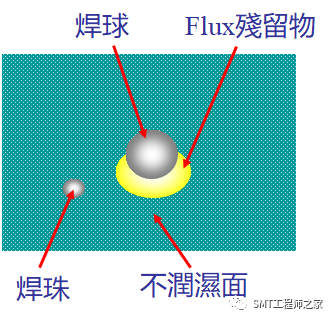

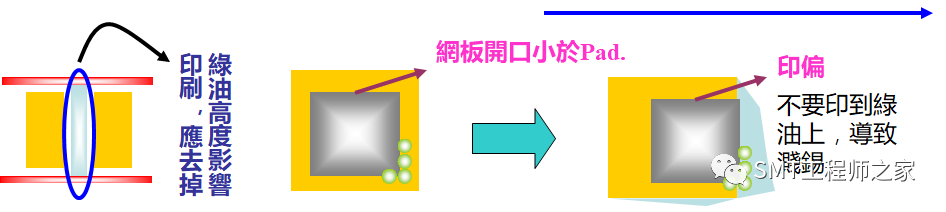

五、焊球和焊珠

1、现象:

1)焊球 Solder Bead

u 體形較大 , u 出現在器件邊上

2)焊珠 Solder Ball

u 出現在焊點上或周邊

2、 焊球 / 焊珠的形成因素

u

錫膏種類和質量

u 器件焊端和焊盤設計

u 錫膏塗布工藝

u 焊接工藝種類和設置

3、改善对策:

1. 認證和控制你的錫膏

2. 掌握和控制焊接工藝

ü 升溫速度 ü 揮發溫度 ü 揮發時間

3. 仔細設計你的 PCB 和鋼網

4. 控制你的物料 ( 吸潮 )

5. 控制貼片壓力

6. 控制錫膏印刷工藝

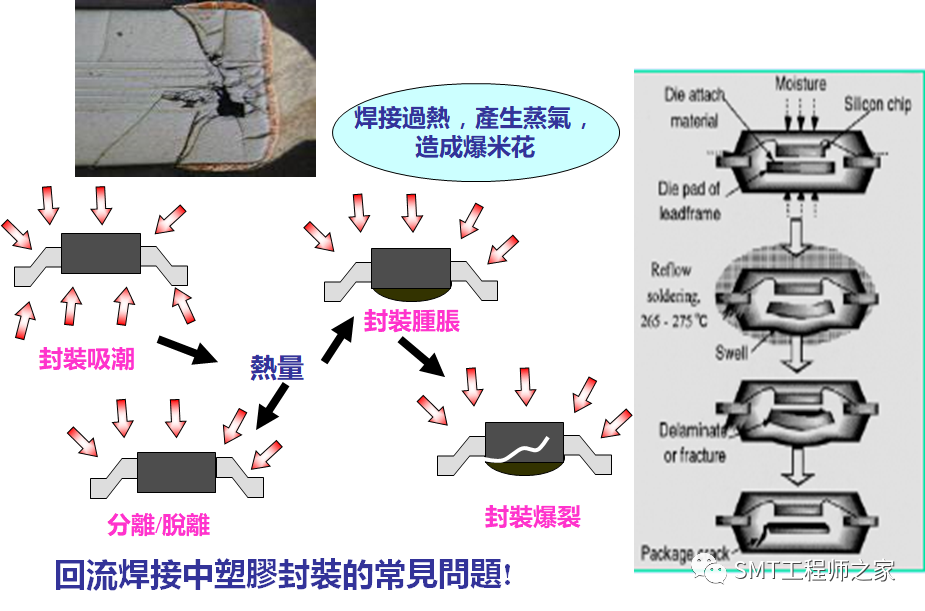

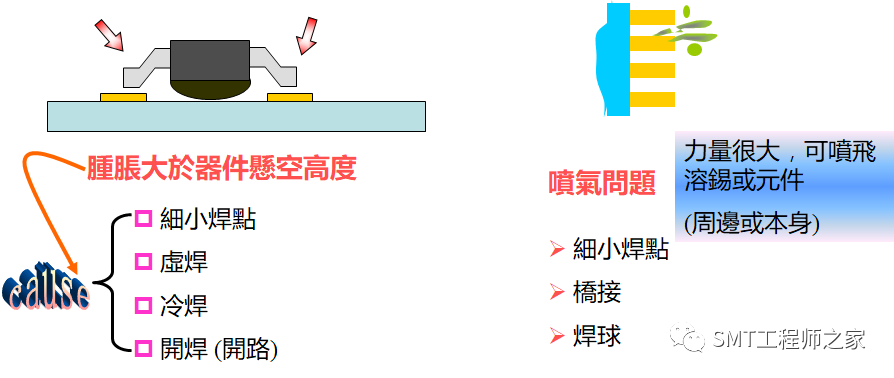

六、 爆米花效應

1、现象

2、影响因素

Ø 芯片大小

Ø 塑膠封裝厚度

Ø 芯片膠水質量

Ø 庫存和使用環境濕度

3、 爆米花效應對焊接質量的影響

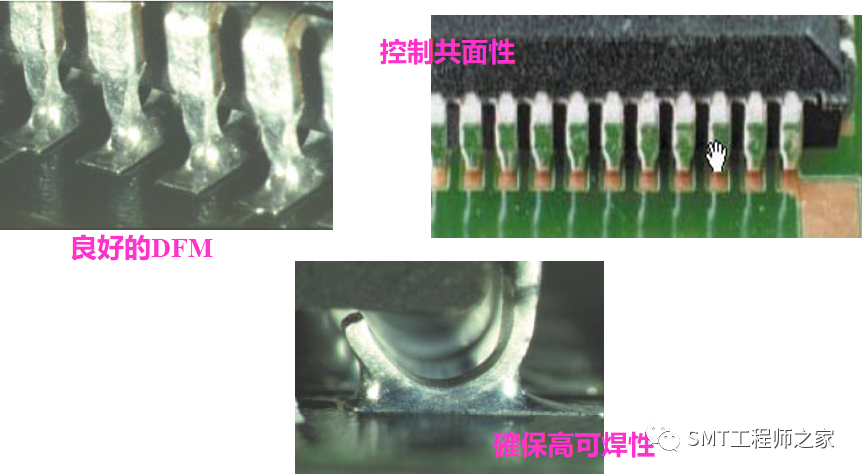

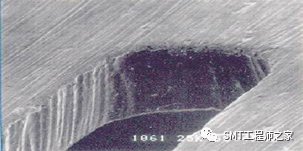

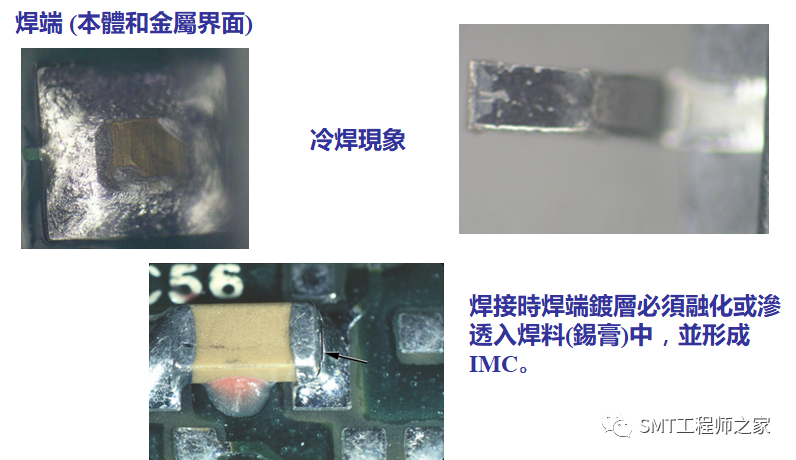

七、 虛焊(开路) / 弱焊 / 冷焊

1、现象

1)冷焊 Cold Joint

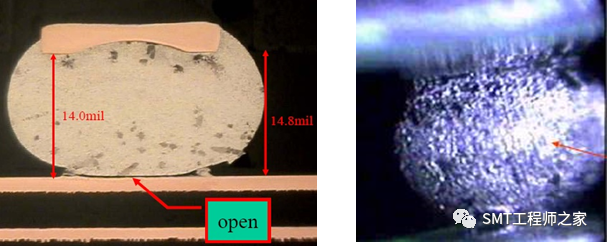

2) 開焊 Open

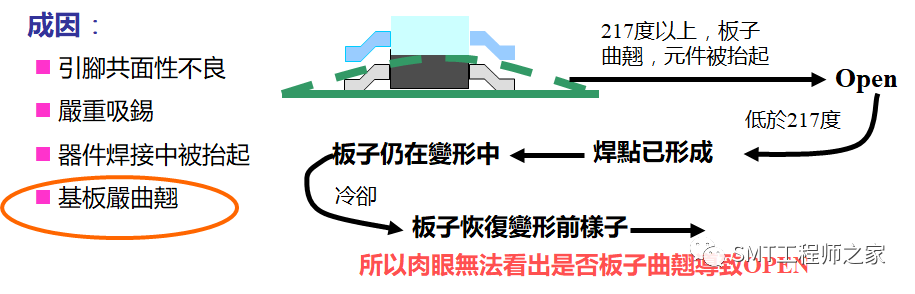

2、成因

3、改善对策:

1)改善材料引脚共面性

2)优化钢网设计,控制好锡膏量

3)防止PCB板翘曲,比如使用载具过炉等等

4)优化Profile:从预热、恒温、焊接等温度与时间进行优化。

5)防止PCB板Pad表面氧化及其零件Pin脚表面氧化。

八、 焊接溶蝕

1、现象

2、成因

n 對焊端材料過度溶解侵蝕

n 溶蝕速度和溫度與金屬的溶解性相關

n 動態熔錫的情況較嚴重

n 常出現於銀鈀鍍層的電容上

3、对策

l 了解你的焊點材料的 IMC 增長率;

l 控制好你的回流溫度和時間;

l 注意雙面回流和返修作業!

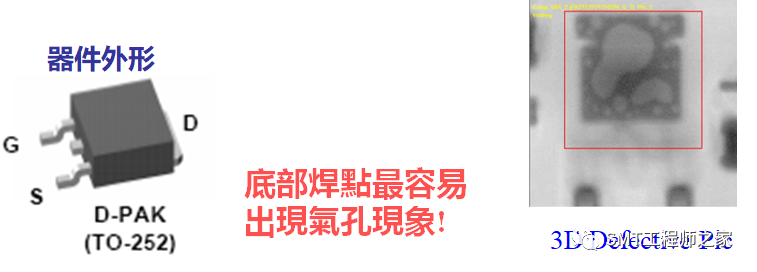

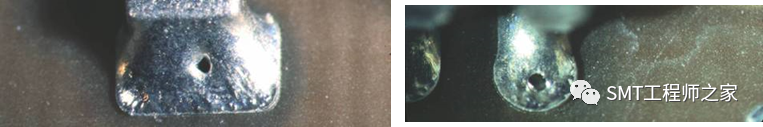

九、焊接气孔(或者Void)

1、现象

2、成因

2、成因:

本站所有转载文章系出于传递更多信息之目的,且明确注明来源,不希望被转载的媒体或个人可与我们联系,我们将立即进行删除处理。