一、返⼯/维修理念

塑封BGA是一种适应性强的元器件封装。由于其有自我对齐的特性,

球栅阵列可贴装在多达50%焊球偏离连接盘处,

再流焊时,封装会适当的自我对齐。采用受控的

工艺和合适的设备,返工就可保持在最小化。

市场上有许多返工系统,大部分采用棱镜贴装, 它可观测到焊球图像叠加到板子上的连接盘图 形。大部分系统也有电路板预热并储存有许多再流焊曲线为不同位置的元器件焊接使用。此章 节将主要聚焦在成功返工PBGA应满足的条件。

BGA返工主要有四个部分:拆除元器件、修整位 置、贴装元器件以及对元器件进行再流焊接。这些都会在下文中讨论到。

二、BGA的拆除

拆除BGA时,需要决定该 元器件是植球后重新使用还只是简单废弃。如 果要对BGA重新植球并重新使用,需做出特殊 的考虑,即:元器件供应商建议的最大再流循 环次数。通常推荐的最大次数为3次,所以对一 已拆除过的BGA进行重新植球并重新安装将会 超过这个数字。因此,重植球过的BGA总会超过 这个极限。许多OEM厂商不允许重新植球BGA 或回用任何元器件。如确需进行,则进行前应 与客户核实。

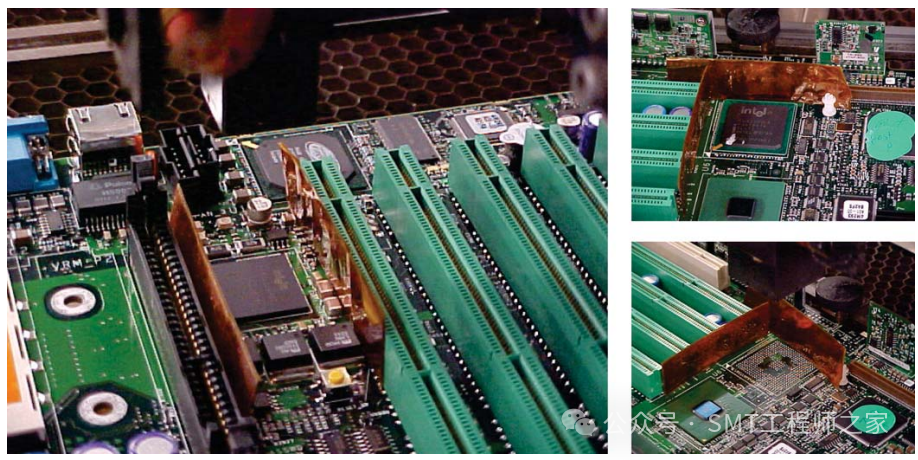

如果元器件需要重复利用且为模塑成型,则需 要烘烤。这些封装不是密封的,因此它们如果 暴露在超出湿度控制范围的环境下的时间大于 J-STD-020中所允许的时间,就会吸收水分。烘 烤过程可排除潮湿并防止“爆米花效应”,“爆 米花效应”是再流焊期间水在元器件内汽化并导 致灾难性失效。拆除前另一个考量是关注BGA 相邻的元器件。如果使用热风返修,并且要采 用的曲线超过了每秒4°C,为避免热冲击或二次 再流,BGA周围的元器件可能需要遮蔽。常用 于波峰焊工艺的聚酰亚胺胶带或水溶性膜可用 于遮盖元器件。这些不足可通过适当的设备设 计予以解决。图1中可见聚酰亚胺带所做的遮 蔽材料,当用热风进行BGA维修时,可用它来 防止相邻元器件免受损坏。

图1 BGA/组件热屏蔽⽰例

对于无铅工艺,在制作拆除和重焊BGA的温度 曲线时,建议将板子正面和反面的温度差最小 化。在设定温度曲线时,应增加印制板反面加 热量,提升反面温度以减少正面风嘴加热量。这将最小化裸板潜在分层或者传递给相邻元器 件的热暴露。

三、替换

1、 连接盘图形位置修整

BGA一旦从电路 板移除,连接盘图形上的焊料就需要清除。吸 锡器和吸锡带可有效地清除连接盘上的焊料。使用任何此类工具时应小心,因为连接盘由于 过度受热和受压可能会翘起。在贴装新BGA之前,每个连接盘都必须是完全平整和清洁的。对于无铅合金较高的温度,尽量减少与连接盘和 导通孔(狗骨设计)之间的阻焊坝的接触很关 键。较高的温度会增加损伤阻焊膜的可能性, 这也受裸板的表面处理类型的影响。能够影响 阻焊膜与连接盘间附着力的两个变量是阻焊膜 坝的长度(推荐使用侵入型导通孔)和裸印制 板的表面处理。

2、助焊剂施加

尽管侵入导通孔连接盘的 阻焊膜覆盖在裸铜上,但遭遇到表面处理化学 品时,其附着力会受到影响。

可采用两种不同的助焊剂施加方法;膏状/液 态助焊剂或焊膏。但是,只使用助焊剂(液态或 膏状)仅适用于共晶BGA重新连接时。另外, 一些应用需要添加焊膏以提高焊点强度。如果使 用膏状助焊剂(也被称为粘性助焊剂),需要确 保焊球是Sn63/Pb37(共晶)。许多陶瓷BGA使用 的是Pb90/Sn10焊球,其再流焊温度为302°C。如果焊球不是Sn63/Pb37,那么必须使用焊膏。如果焊球是Sn63/Pb37,BGA重新封装时通常使 用液态助焊剂或助焊膏,特别是少于208个焊球 的BGA。助焊剂施加于连接盘图形或BGA焊球 上,然后将BGA置放在上面。这种方法的一个缺 点为共面度问题。如果连接盘不够平整,一些 焊球将无法与连接盘接触。过量施加助焊剂也 会造成焊球之间的桥接。对于大部分塑封BGA 来说,焊球合金将会再流融入焊点。

3、焊膏施加

焊膏施加是首选的方法,但 是这确实会增加返工过程时间和工装成本。可 用小型模板对局部施加焊膏。当为陶瓷封装定 做小型模板时,应采用与初次印刷相同的开孔/ 厚度,这可确保返工后陶瓷封装元器件的可靠 性。这些模板可从不同供应商处采购,并应调 整以适应特定的连接盘图形。当应用到连接盘 图形时,可用夹具或胶带固定模板。

当采用这些方法时,必须考虑焊膏处理和模板 清洁问题。焊膏也可通过带有其它合适模具的 注射器或焊膏喷涂框架施加于BGA上,施加的 焊膏量应严格控制。当为CSP类元器件印刷焊膏 时,可能没有足够的空间将小型模板放置在裸 板上。在这种情况下,作为替换工艺,通常的 工艺是将锡膏丝印至封装(焊球底部),然后将 此封装放置在板子上。

4、返⼯问题

封装间的间距一直在变小, 即使厂商有一些针对封装间间距的可制造性设 计(DfM)指南,但制造一线的相关人员深知 DfM指南并没有一直被遵循。因此,使用小型 模板来印刷焊膏变得越来越困难。同时,由于 每种尺寸和类型的封装器件都需要各自的小型 模板,这不仅延缓了返工进度,而且迅速增加 了维修成本。

随着封装间间距的逐步减小,使用小型模板并不 是唯一问题。拆除不同型号和尺寸的元器件需 要使用不同的热风嘴,这也增加了返工的成本和 复杂性。另外,邻近元器件焊点可能会融化也 是个严重的问题,因为不必要的再流,除了增 加金属间化合物厚度而使焊点弱化之外,电路 板还必须在返工前烘烤而增加了循环时间。

返工的产量是十分重要的。对BGA和某些大型元 器件,每个元器件拆除和重新贴装至少要花20 分钟。返工时另一重要的问题是PCA板翘曲。产生翘曲的部分原因是对其局部相对长时间高 强度加热,这对拆除元器件是必不可少的。

对于BGA维修,如今有两种返工工艺:热风和 激光。热风最为普遍。拆除和更换表面贴装元 器件(包括BGA和CSP)的新工艺则是基于激 光的。

对同一位置的BGA多次返工会导致印制线路板 孔壁开裂。因此要仔细考虑印制线路板材料及 其所能承受的热循环次数。

5、 BGA维修的热风系统

热风系统有完 全人工或是半自动的。使用喷嘴对所要返工的 元件吹热风,当所有焊点的焊料融化时,从板上 移除该元件。用喷嘴对板子正面加热前,先要 对板子的反面进行均匀预热使整个板子达到预 设的温度,这样可以减少热冲击。热风通常由 专门设计的喷嘴直接吹向BGA封装,封装本体由 吹向封装的热风加热,并传导到封装内部。刚开 始喷嘴应距离封装本体一段距离(通常为25mm 或更多)进行预热。紧接着喷嘴降低至封装本 体上方某一点,使其温度快速上升直至峰值温 度。在这个吹热风的过程中,即便是相距12mm 远的邻近元器件的焊点也会发生再流,这是一 个不想要和不期望的结果。在高速气流下,诸如 CSP的小型元器件在返工时容易移动。

拆除元器件后,为重新组装而进行的焊膏施加 是最困难也是最耗时的工艺。但是,只用助焊剂 (液态或膏状)仅适用于共晶BGA重新组装。一些应用需要额外的焊料以促成一个稳固的连 接点。通常来说,小型模板或喷涂机可用于施 加焊膏。对于每种类型和尺寸元件的返工,热 风喷嘴和小型模板这两者都是需要的,它们都 要求在返工时有足够的封装间隔距离。电路板反面强制对流加热,会使实现可接受的无铅曲 线所需的喷嘴温度减至最小。通常来说锡/铅产 品,反面预热温度大约为100°C。对于无铅产品 来说这个温度至少应增加至130°C。

6、BGA维修的激光系统

激光系统使用 的二极管激光器个数为一至四个。一些激光系 统仅限于返工周边引线元器件,这些器件的引 线位于激光的瞄准线上。但是,也有运用多个 二极管激光器的其他系统,通过快速扫描封装 顶表面而能返工诸如BGA,CSP和倒装芯片的 周边和阵列封装。如同热风返工一样,它通过 热传导将BGA/CSP/倒置芯片封装下面的焊料 球再流。某些激光系统也有内置自动热管理功 能,可对封装温度进行监控在规定的范围内以 防止过度加热。有些激光系统带有(或没有) 喷涂和贴装功能。

由于激光束很窄,即便距离仅为1mm的元器件 也不会受热。激光系统在加热封装时不会使相 邻元器件的焊点融化。

7、曲线要求

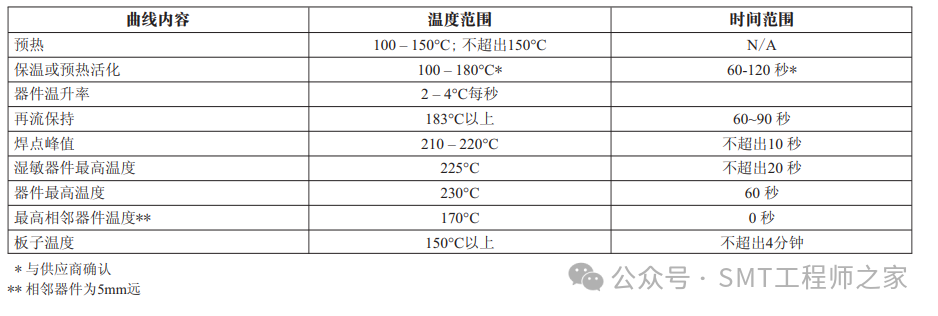

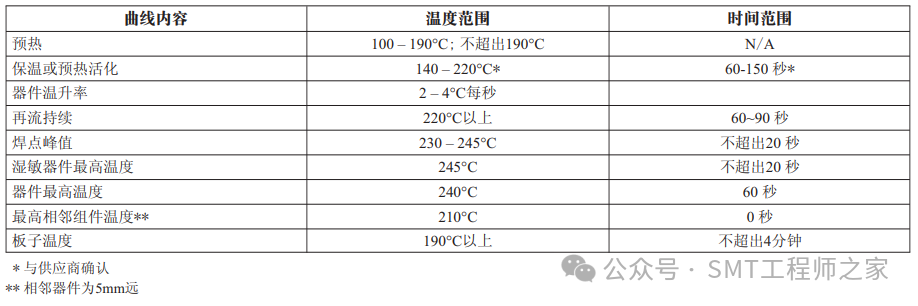

无论是激光还是热风系统, 返工BGA的再流焊曲线应该与对流焊炉的温度 曲线保持一致。在开始拆除或更换循环之前,将 电路板预加热到100°C应足以保持板子翘曲最小 化。这些要求总结在表1(针对锡铅)和表2 (针对无铅)。注意不要使预热温度接近120°C, 因为这通常是某些助焊剂典型的活化温度。如 果发生这种情况,助焊剂则会在需要前就发生活化,造成再流焊过程中可焊性差。对于无铅焊膏,预热温度应至少为120°C至130°C。

表1 锡铅组件的维修⼯艺温度曲线

表2 ⽆铅组件的维修⼯艺温度曲线

再流焊温度曲线中应保证助焊剂有充足的时间 以清洁焊球和连接盘。助焊剂应在120-150°C 维持30至120秒。助焊剂完成清洁焊接位置后, 温度曲线可采用2至4°C的温升速率。采用热风 时,因为风嘴再流区域不应该有任何热敏感类 元器件如电容和电阻,故可修改2°C的SMT温升 速率标准。使用热风时,与热风嘴相邻的元器 件应该使用聚酰亚胺胶带或水溶性膜遮蔽,以 免受到热损伤。再流保持时间范围应为30至90秒,焊点峰值为200-220°C(对锡/铅),对无铅为 235-245°C。BGA封装中央焊球由于从再流焊过 程截留了热量,其峰值温度时间可能会超过推 荐值90秒。 电路板温度在150°C以上的时间不应 超过4分钟 ,这项要求是出于FR-4的玻璃化温度的需要(见J-STD-020)。