回流焊工艺作为现代电子制造业中的关键工艺之一,其管控要点对于确保焊接质量、提高生产效率和保障产品可靠性具有至关重要的作用。以下是对回流焊工艺管控要点的详细阐述。

一、引言

回流焊工艺是一种将焊膏熔化并连接电子元器件引脚与PCB焊盘的焊接技术。在电子产品的制造过程中,回流焊工艺的应用非常广泛,其焊接质量直接影响到产品的性能和使用寿命。因此,对回流焊工艺进行严格的管控,是确保电子产品质量的重要环节。

二、温度设定与测量

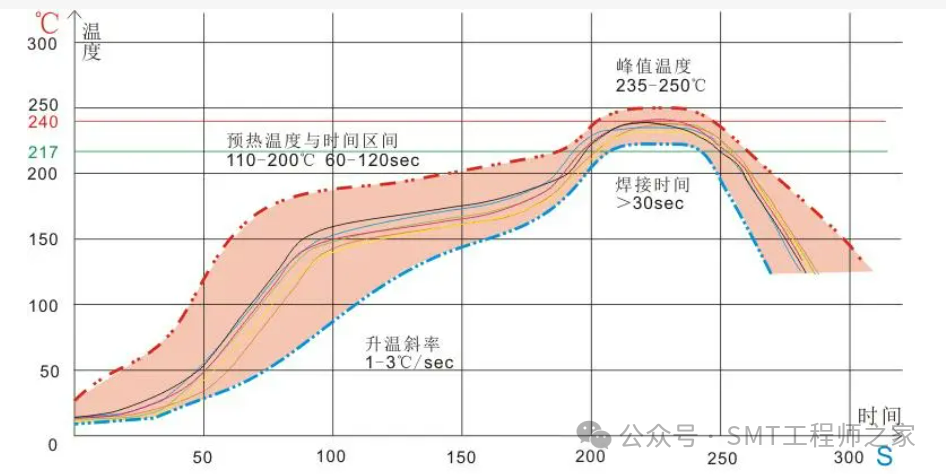

温度曲线是回流焊工艺的核心参数之一。温度曲线的设置应根据焊膏的特性和PCB板的材质进行调整。通常情况下,温度曲线包括预热区、均热区、回流区和冷却区四个部分。预热区用于使PCB板和焊膏预热至一定温度,以消除内应力和水分;均热区用于保持PCB板和焊膏的温度稳定;回流区是焊膏熔化和固化的关键区域,需要精确控制温度和时间;冷却区则用于快速冷却焊点,提高焊点的机械强度和电气性能。

温度曲线的设定与测量具体做法如下:

1. 新产品试制阶段,工艺工程师需要根据产品特性(PCB Gerber/零件耐温规格)及其锡膏特性(厂商提供的建议温度曲线)来制作测温板与选点,同时设定好回焊炉参数,并测出适合的温度曲线,把回焊炉参数标准化及其制订好曲线管制标准,以做为产品量产的工艺参数标准;

2. 产品量产阶段,技朮员应依产品生产数据中之条件设定生产,并负责量测Profile,由工程师依温度管制标准确认温度曲线与焊接质量, 若测试结果不符,则确认测试点是否粘贴牢固(不可浮动),并重测,必要时由工程师确认调整.

3. 如果有条件,可以考虑导入温度实时监控管控:在焊接过程中,实时监控炉内温度的变化情况。这需要使用高精度的温度传感器和数据采集系统来实现。通过实时监控炉内温度的变化情况,可以及时发现并纠正温度偏差和异常情况,确保焊接质量的稳定性和可靠性。

4. 温度量测周期:每次换线及每班次(连续生产同一Model时不得超过12小时)需量测Profile,另若质量有疑虑时,亦应测试确认,并通知相关主管.

5. 量测前的要求: 测温前应检视测温线头 , 若已断裂 , 则应先更换新线 , 以确保量测数据之准确 .

三、测温板制作选点管控要点:

1. 需依产品 PCB 之状况作决定 , 选择 BGA BODY,QFP PIN,QFP BODY,CHIP.

2. 需要根据PCB gerber file评估出此片PCB板上贴装上零件后的温度最高点与最低点,并增加测温点;

3. 需要根据产品零件规格书,评估出此产品上的温敏零件,针对温敏零件需要增加测温点;

4. BGA零件需要选BGA中心与BGA边角做为测温点,至少要选3个点;

5. 量测点于试做或首次量产时 , 测温调整后完成 Profile 量测并记录下来 , 订定于制程文件中 , 作为后续生产 时设定与测温之参照 .

四、 回焊炉(Reflow) 管控要点 :

1. 机台之氧气浓度管制上限 ≦ 1000ppm( 注意 : 客户有特殊管制时另依 SOP 定义之 ), 并每 2 小时记录于《回焊炉面板温度检查记录表》

2. 量产换线时 , 参照各机种生产 之条件进行设定 , 按照 ”Reflow 换线 check list” 项目进行确认并记录 之 .

3.

为有效管制

Reflow

制程

,

生产单位于换线及每

2

小时登记于《回焊炉面板温度检查表》

4.

温度测试器依校验室之管制定期送校

,Reflow

月保养时以标准治具作确认并记录于

CPK

管制表;

5. 测温板需定期 ( 每 3 个月 ) 及测出温差超出 ±5 ℃ 时需更新之 .或者使用超过50次且测出温差超出 ±5 ℃ 时需更新之。

6. Reflow 温区实际值与设定值管控在 ±5 ℃ . 如超过此规格 , 需停止进板再通知工艺 工程师调整 .

五 、附录(某公司的Reflow profile通用规格管制) :

Reflow profile 通用

规格管制

(Remark:

特殊零件或锡膏变更时需另依

SOP

定义之

):

1. Tin-Lead Process:

205~225 ℃ : for Critical Component (Including BGAs, CSPs, QFPs, connectors, etc…)

205~230 ℃ : for Normal chip (Including RLC chip, etc…)

2.

Lead

-Free

Process:

230~250℃: for Critical Component (Including BGAs, CSPs, QFPs, Connectors, etc…)

230~260℃: for Normal chip (Including RLC & Others)

以上为回流焊工艺管控的一些管控常识总结,如果有总结得不全面的,欢迎大家关注公众号,留言讨论!