SMT(表面贴装技术)是电子制造领域中一种至关重要的技术,尤其在微电子组装领域,SMT技术的应用日益广泛。 随着元器件不断向小型化发展,芯片集成度越来越高,无论是笔记本、智能手机还是医疗器械、汽车电子,军工和航天产品,产品中的阵列封装的BGA、CSP等器件应用越来越多,对产品的质量要求也越来越多。这都需要我们不断的提高smt工艺能力,增加高端设备,通过高质量焊接保证高可靠性产品。

一般smt贴片焊接之后器件中的焊点里都会残留部分空洞,对产品质量的可靠性造成一定的潜在风险。产生这些空洞的原因虽说是多方面的,如焊膏,PCB焊盘表面处理方式,回流曲线设置,回流环境,焊盘设计,微孔,盘中空等,但最主要的原因往往是由焊接中熔融焊料残留的气体造成的。当融化的焊料凝固时,这些气泡被冻结下来形成空洞现象。空洞是焊接中经常出现的现象,很难有电子组装产品中所有的焊点内都无空洞。由于受到空洞因素的影响,大多数焊点的质量可靠性都是不确定的,造成焊点机械强度的下降,而且会严重影响焊点的导热和导电性能,从而严重影响器件的电气性能。

鉴于此,对于功率电子技术PCB中的焊点,在X射线的图像中观察到的空洞含量不得超过焊点整体面积的5%。这种量级的最小面积比是不能通过优化现有工艺达到的,这就意味着需要用新的焊接工艺,如真空回流炉焊接技术。真空回流焊接工艺是在真空环境下进行焊接的一种技术。这样可以在smt贴片打样或加工生产过程中,从根本上解决由于焊料在非真空环境下的氧化,而且由于焊点内外压强差的作用,焊点内的气泡很容易从焊点中溢出,从而达到焊点中气泡率很低甚至没有气泡,达到预期目的。

真空回流焊接技术提供了防止气体陷入焊点从而形成空洞的可能性,这在大面积焊接时尤其重要,因为这些大面积焊点要传导高功率的电能和热能,所以减少焊点中的空洞,才能从根本上提高器件的导热导电性。真空焊接有时还和还原性气体和氢气混合在一起使用,可以减少氧化,去除氧化物。

SMT真空回流焊技术作为SMT工艺中的一个关键环节,其原理、应用及优化对于提升电子产品的质量和可靠性具有至关重要的意义。本文将详细阐述SMT真空回流焊的根本原理,并围绕其技术特点、工艺流程、影响因素及优化措施等方面展开深入探讨,以期为读者提供全面、深入的了解和认识。

一、SMT真空回流焊概述

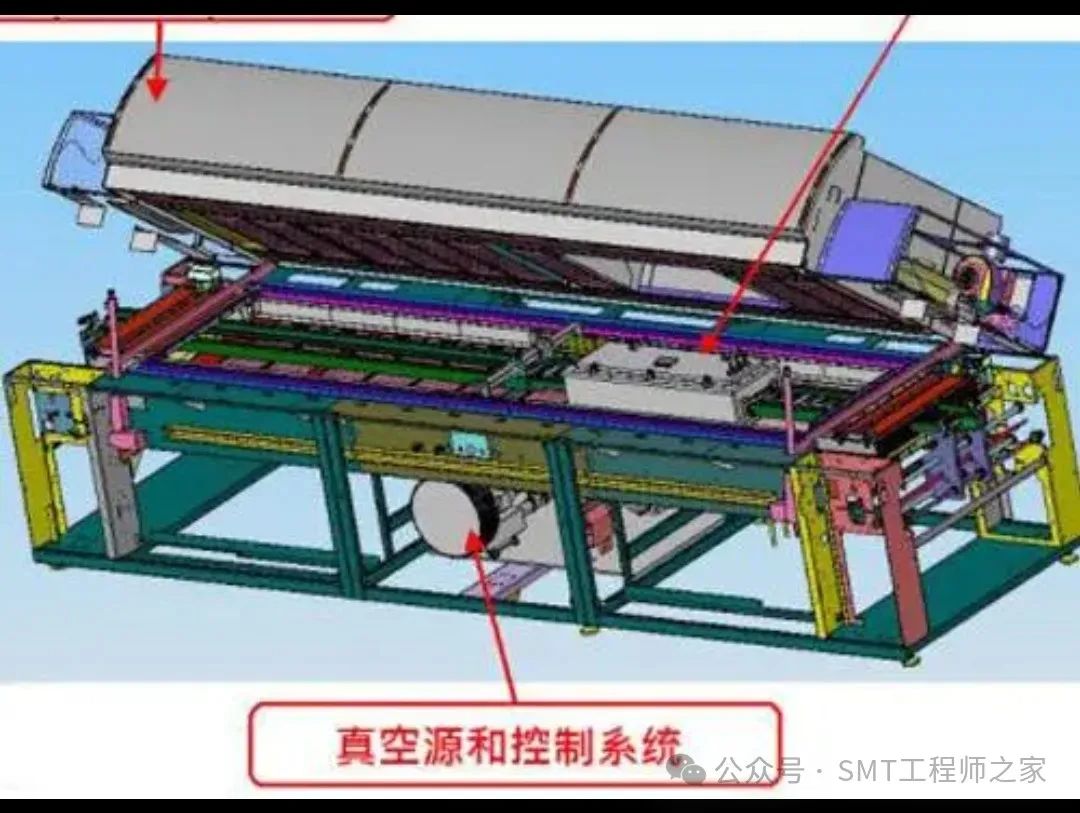

SMT真空回流焊是一种在真空或低气压环境下进行的电子组装焊接技术。该技术通过在高真空或低气压环境中对PCB板上的电子元件进行加热,使焊锡熔化并与元件引脚形成可靠的电气连接。与传统的回流焊技术相比,SMT真空回流焊具有更高的焊接质量和稳定性,特别适用于对焊接质量有严格要求的电子产品制造。

二、SMT真空回流焊原理详解

SMT真空回流焊的根本原理主要涉及以下几个方面:

1. 真空环境的作用

真空环境是SMT真空回流焊的核心特点之一。在真空环境中,气体分子数量大大减少,从而降低了气体对焊接过程的影响。具体来说,真空环境可以消除焊接过程中产生的气泡和空洞,提高焊接点的密实度和可靠性。同时,真空环境还可以减少焊锡的氧化和挥发,保证焊接点的质量和稳定性。

2. 焊锡的熔化与润湿

在SMT真空回流焊过程中,焊锡的熔化和润湿是关键步骤。当PCB板进入真空回流焊炉时,焊锡在加热作用下逐渐熔化。在真空环境中,焊锡的熔化过程更加均匀和稳定,有利于形成高质量的焊接点。同时,熔化后的焊锡在真空环境中可以更好地润湿元件引脚和PCB板上的焊盘,形成可靠的电气连接。

3. 焊接点的形成与固化

在焊锡熔化并润湿元件引脚和焊盘后,焊接点逐渐形成。在真空环境中,焊接点的形成过程更加稳定和可靠。随着温度的降低,焊接点逐渐固化并形成稳定的电气连接。由于真空环境中气体分子的数量较少,焊接点中的气泡和空洞得到有效消除,从而提高了焊接点的质量和可靠性。

三、SMT真空回流焊工艺流程

SMT真空回流焊的工艺流程主要包括以下几个步骤:

1. 预热阶段

在预热阶段,PCB板被传送至预热区进行预热处理。预热的主要目的是使PCB板和元件引脚的温度逐渐升高至适宜范围,为后续的焊接过程做好准备。同时,预热还可以帮助焊锡中的溶剂和气体挥发出来,减少焊接过程中产生的气泡和空洞。

2. 真空回流焊阶段

在真空回流焊阶段,PCB板被传送至真空回流焊炉中进行焊接处理。在真空环境中,焊锡在加热作用下逐渐熔化并润湿元件引脚和焊盘。同时,由于真空环境的作用,焊接点中的气泡和空洞得到有效消除。随着温度的降低,焊接点逐渐固化并形成稳定的电气连接。

3. 冷却阶段

在冷却阶段,焊接后的PCB板被传送至冷却区进行冷却处理。冷却的主要目的是使焊接点迅速降温并固化,以保证焊接点的质量和稳定性。同时,冷却还可以避免焊接点因温度过高而损坏或变形。

四、SMT真空回流焊的影响因素及优化措施

SMT真空回流焊的质量和稳定性受到多种因素的影响,主要包括以下几个方面:

1. 真空度

真空度是影响SMT真空回流焊质量的关键因素之一。较高的真空度有利于消除焊接点中的气泡和空洞,提高焊接点的质量和稳定性。因此,在实际应用中应尽可能提高真空度并保持稳定。

2. 焊接温度和时间

焊接温度和时间也是影响SMT真空回流焊质量的重要因素。过高的焊接温度和时间可能导致焊锡过度熔化或氧化,从而降低焊接点的质量和稳定性。因此,在实际应用中应根据具体情况选择合适的焊接温度和时间。

3. PCB板和元件引脚的质量

PCB板和元件引脚的质量对SMT真空回流焊的质量也有重要影响。如果PCB板或元件引脚存在缺陷或污染等问题,可能会影响焊接点的质量和稳定性。因此,在实际应用中应对PCB板和元件引脚进行严格的质量控制。

针对以上影响因素,可以采取以下优化措施来提高SMT真空回流焊的质量和稳定性:

1. 提高真空度并保持稳定

通过优化真空系统设计和提高真空泵的性能等方式来提高真空度并保持稳定。同时,定期对真空系统进行维护和保养以确保其正常运行。

2. 精确控制焊接温度和时间

采用先进的温度控制系统和精确的时间控制方式来精确控制焊接温度和时间。同时,根据具体情况调整焊接参数以获得最佳的焊接效果。

3. 加强PCB板和元件引脚的质量控制

对PCB板和元件引脚进行严格的质量控制,包括外观检查、尺寸测量、化学成分分析等方面。同时,在制造过程中加强清洁和防护措施以避免污染和缺陷的产生。

五、总结与展望

SMT真空回流焊作为一种先进的电子组装焊接技术,在电子制造领域具有广泛的应用前景。其根本原理涉及真空环境的作用、焊锡的熔化与润湿以及焊接点的形成与固化等方面。通过优化工艺参数和加强质量控制等措施可以进一步提高SMT真空回流焊的质量和稳定性。未来随着技术的不断发展和创新,SMT真空回流焊将在电子制造领域发挥更加重要的作用并推动电子产品的质量和可靠性不断提升。