就焊球中空洞及空洞百分比而言,更需关注空洞的位置。没有证据或经验数据表明焊球中的空洞会导致失效。焊球与封装基板界面以及焊球与PCB界面的空洞更易导致焊点产生裂纹。这是因为纹裂(如发生)通常会发生在界面, 并且空洞会提供(适时地)路径而加速开裂。

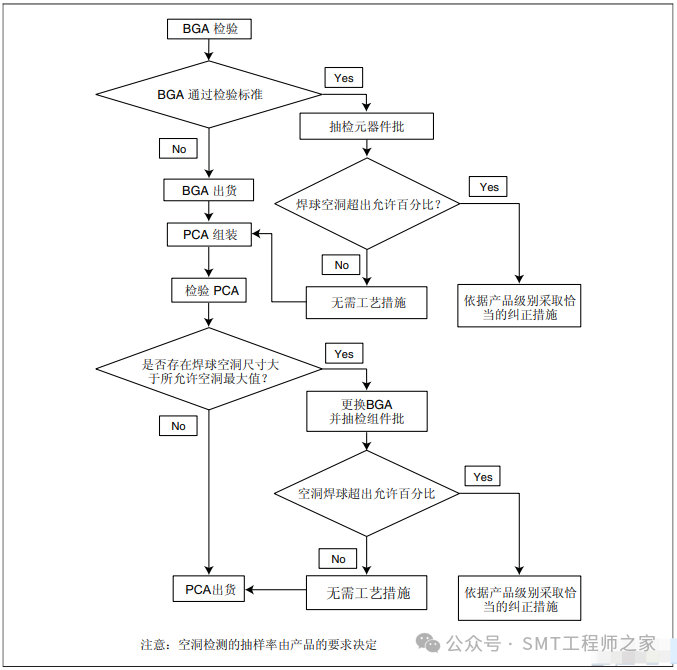

空洞对最终产品影响的决定,可最佳地以如图A-1所示的流程图表述。纠正措施指标见表A-1到A-3;

图A-1 典型空洞评估流程图

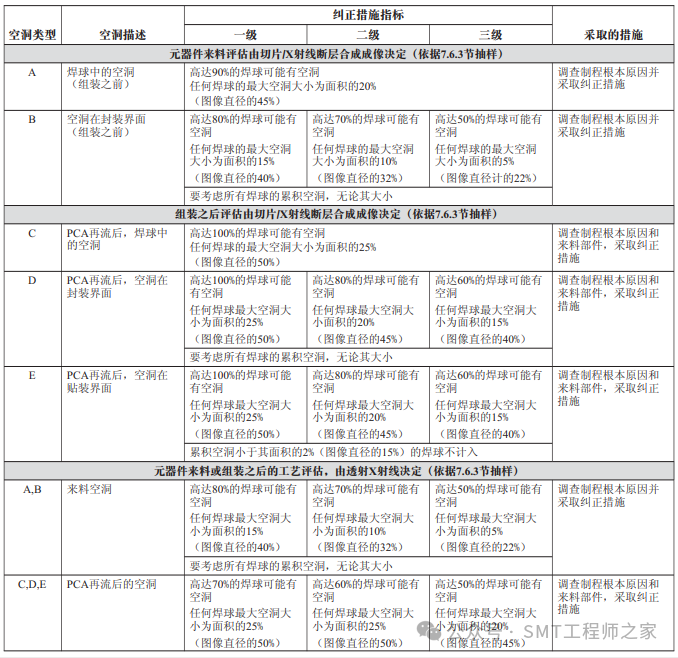

表A-1 1.5,1.27或1.0mm节距所⽤连接盘的纠正措施指标

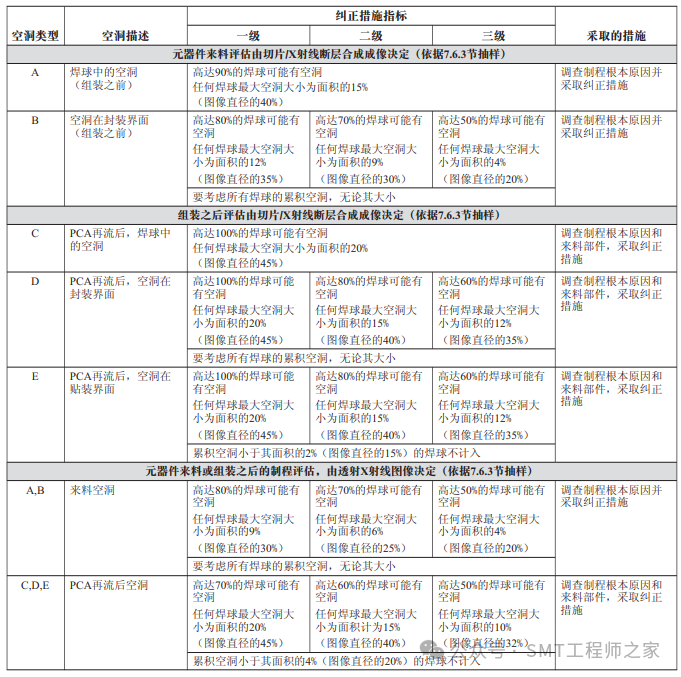

表A-2 0.8,0.65或0.5mm节距所⽤连接盘的纠正措施指标

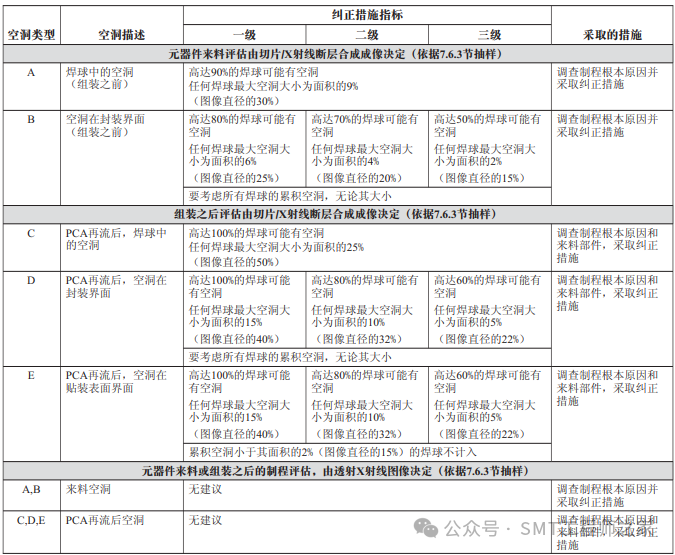

表A-3 0.5,0.4或0.3mm节距所⽤连接盘上有微导通孔的纠正措施指标

注:如果板子设计或制造不包含填充的导通孔,应当在设计人员、客户、材料供应商和组装工程之间形成联合工作组进行试验以将空洞形成减至最小。一旦空洞最小 化,应当建立具体产品的空洞可接收水平并用于该产品的工艺控制。

A.1 ⼯艺特性描述

工艺特性描述信息是基于空洞大小并遵循如图 A-1所示流程图的建议。基于IPC标准中三个等级结构,空洞位置、空洞大小和出现次数的结合 有助于建立所需的措施。表A-1确定了1.5,1.27和 1.0mm球节距的建议,表A-2确定了0.8,0.65和 0.5mm球节距的建议,表A-3确定了使用盘内孔 技术的0.5,0.4和0.3mm球节距的建议。

三张表都识别了特定的空洞类型,并将此信息关联到出现的数量,它可能出现在被IPC允收的 三个性能级别中。对于已设定作为目标值的空 洞数量增加的评估,是确定工艺转换或某些工 艺参数需要改变的好助手。工艺改变应当由正 常生产周期应使用的适当的SPC方法驱动。

这些表的使用也应当用于新产品导入、产品和 工艺鉴定、设备设置改变、元器件鉴定、客户 反馈响应以及任何对工艺或参数的类似改变。所用的抽样计划应当在印制电路板组件级别进 行,除非SPC结果表明元器件相关问题,即空洞 在一个塌陷BGA中,而板子上其它塌陷BGA中 没有空洞。这种情况下,抽样计划应该在怀疑 的元器件级别上进行而不是检查组装工艺。

密节距BGA- 密节距BGA中空洞识别后剩余的 连接面积远小于标准节距BGA。表A-2是要表示 当元器件来料评估或组装后评估的X射线图像显 示有空洞时,应该采取的纠正措施。焊球的图 像是基于BGA的节距,由于它正变得更小,连 接盘及连接面积也变小。纠正措施的建议已考 虑这个因素并减少了空洞大小作为弥补,这样 可改善最终连接的可靠性。

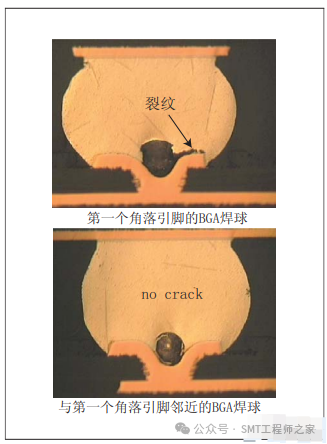

密节距BGA的盘内孔设计- 随着设计进入越来越小的节距,获得充足的布线空间的要求就鼓 励使用微导通孔和盘内孔设计。尤其是需采用 无铅组装设计时,这种情况变得更关键。图A-2 表示的是一个焊点中裂纹如何从空洞中扩展出来的例子,该空洞是由于连接盘上缺少焊接材料产生的。如果导通孔被填塞并外层电镀,使内部气泡截没留没有造成这种状况,那么这种情 况就可以克服。盘内孔设计要求对空洞的容差 有进一步的限制,如表A-3所示。

图A-2 BGA中的空洞,裂纹起始于⾓落引线

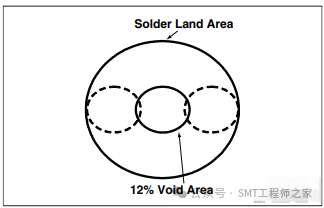

空洞大小和数量的工艺控制标准阻止空洞的常 规出现,常规出现表示工艺已失控需要采取必 要的工具对工艺和材料进行改善。空洞的大小也很重要,如表A-1到A-3及图A-3所示。基于大小和节距,该标准定义了空洞可接受性特征。

在第1角落针脚的BGA球与第1角落针脚相邻的BGA球对于塌陷焊球,当连接到连接盘图形时, 焊球成为椭球形而不是均匀圆球形。因此,焊球中心的焊点直径通常大于焊球至连接盘界面的直径。应用于各种焊球大小和连接盘大小的 标准会导致不同的空洞大小。