影响BGA可靠性的关键因素有如下几点:

一、封装技术

面阵列元器件有各种各样的类 型和材料。大部分商用阵列器件使用塑料灌封 以及增强刚性的有机基板中介材料进行封装。对于封装到电路板的互连,采用为金属化连接 盘或合金球。当封装高度有问题时,通常指定 用盘栅阵列(LGA)封装的IC,也可采用小合 金球的球栅阵列(BGA)互连系统。装备于大 部分塑封基BGA上的触点合金是一种锡/铅(共 晶)或一种锡/银/铜(无铅)合成物。使用陶 瓷基基板的面阵列封装可配置高铅焊球或柱状 焊料,如Pb90/Sn10。面阵列封装变化不断增长 的数量使非增强介电薄膜适应于基板与不同灌 封材料的组合。微型密节距(FBGA)和芯片尺 寸封装(DSP)也已广泛使用(尤其是便携或手 持电子产品),同时许多较高功率应用整合了封装内置散热器或散热层。

当焊接至传统印制板时,面阵列封装焊料连接 的长期可靠性成为主要问题。材料的热膨胀系 数(CTE)差异会对焊接界面产生不适当的应 力。面阵列封装连接的完整性会变化,这取决 于焊点所受负载条件以及产品的可靠性要求。当大硅芯片用不适宜的环氧化合物连接到有机 基板时,CTE不匹配会进一步加剧。硅的CTE大 约为3ppm/°C,而有机基板则接近于16ppm/°C。在组装过程中的封装翘曲,甚至封装内的功率 耗散都会使焊点受到显著的拉伸应力。在焊接 界面的过度应力和应变会导致焊点失效,甚至 金属连接盘的分离。

当芯片通过刚性环氧树脂连接至封装基板时, 直接位于芯片下方的基板材料限制其CTE到接近于芯片的CTE。当焊球位于同一区域且暴露于宽幅变化的工作温度时,焊接界面会受到过 度应变。对于“腔体朝上”的元器件(连接的 芯片面向远离于封装基板),仅用一薄介电层将焊点从芯片分开。芯片越大,焊料连接可靠性 问题就越严重。此外,当BGA焊点开裂时,其 通常在焊球至封装界面。这是焊料和受限制的 芯片BGA基板之间局部膨胀不匹配的结果。

较大BGA封装轮廓的目前趋势是将触点移至封 装周边,可能的例外是某些散热焊球和导通孔 需保留在封装的中央区域。无法将焊球触点移 出芯片连接区域外的一些制造商已采用更柔顺 的芯片连接材料。柔顺的芯片至封装连接界面 稍厚,并且展现出焊料到板子界面应力的明显 减少,从而提供了疲劳寿命的实质性增加。

二、托⾼⾼度

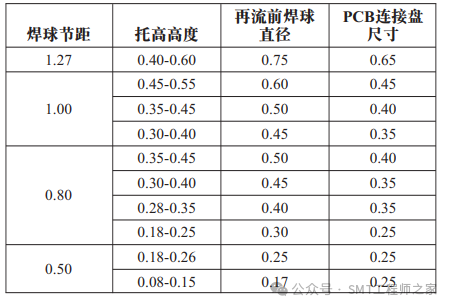

托高高度会显著影响焊点可靠 性。托高越高,焊点可靠性就越好。用Sn63Pb37 焊球连接的 BGA导致焊点高度难以受控且更低 (400至640μm),而Sn10Pb90焊球(直径为760 至890μm)则会形成相同尺寸的、一致的焊点高 度,因为Sn10Pb90焊料具有远高于近共晶锡/铅 焊料的液相温度,并且在通常的再流焊工艺中 不会融化。表1提供了锡/铅焊球和焊膏冶金封 装的典型托高高度信息。

表1 锡/铅焊球的典型托⾼⾼度(mm)

封装重量也会影响焊点可靠性,因为它影响焊 点或托高高度。决定托高高度的关键因素为连 接盘尺寸、可用焊料量以及元器件重量。重量越轻,连接盘尺寸越小,焊料量越多,托高越高。

三、PCB设计考量

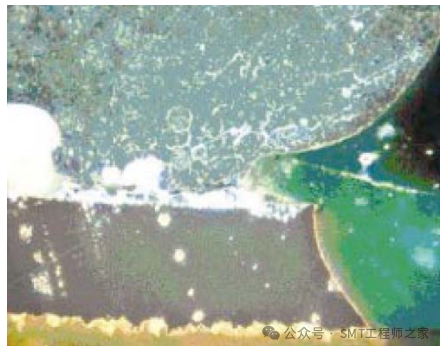

另一个影响可靠性的因 素为焊点几何形状和连接盘金属化。如果采用 覆盖连接盘镀层的阻焊膜限定(SMD),则会带 来负面影响,因为阻焊膜在金属化连接盘上, 影响了焊点几何形状。由SMD焊点几何形状产 生的应力集中会成为焊点失效的源头并降低其 可靠性。此外,阻焊膜形状和厚度也会影响焊 点可靠性。图1展示了由于阻焊膜上应力集中 而产生的裂纹。

图1 阻焊膜的影响

对于相等的焊点高度,使用非阻焊膜限定连接 盘(SMD)与阻焊膜限定(SMD)相比,预期 疲劳寿命增加1.25至3倍,对于更严酷的荷载条 件下的焊点,改善更大。PCB表面处理在BGA 焊点可靠性中也扮演着关键的作用。HASL,一 种常用的表面处理,其厚度可能会过厚或过薄。不足的焊锡厚度可能被消耗为不可焊的金属间 化合物。在化学镍层上浸金容易产生黑焊盘缺陷,在机械和/或热应力作用下导致脆弱的界面 焊点失效。“黑焊盘”缺陷被认为是由镀金过程 中镍过度腐蚀导致的。

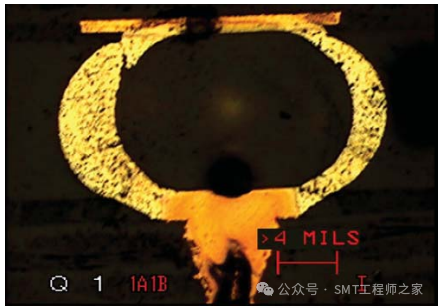

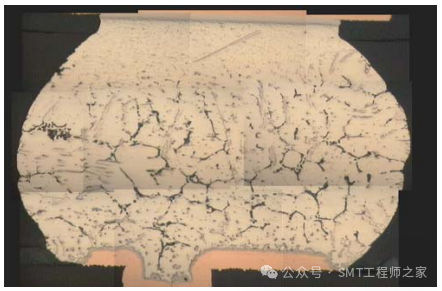

在BGA焊点连接盘下面的层压板开裂也是一种 可能的失效机制。这种失效被认为是再流焊过 程中的焊点上的热机械应力和/或随后的机械 应力而导致的。盘内孔或者与焊盘紧挨的导通孔 可能会造成焊料排出。这种设计通常不推荐。一些公司尝试盘内孔获得了成功结果。但是这 种法只适用于拥有丰富内部资源来用于验证带 有盘内孔技术的焊点可靠性的公司。BGA连接 盘中有微导通孔越来越普遍。无论何时使用微 导通孔,大多数BGA都会有空洞。研究表明大 部分空洞并不是引发裂纹的可靠性风险,但是 它们减少了焊点面积并且当裂纹扩张时缩短了 失效时间。图0展示了可靠性试验后的失效, 其中空洞非常大焊球塌陷。

图2 由于⾮常⼤的空洞,可靠性试验失效

四、陶瓷栅阵列焊接连接的可靠性

陶瓷的 CTE大约6ppm/°C;有机基PCB的CTE处于16-20 ppm/°C的范围。因此,在陶瓷元器件和有机印 制板之间存在大约10-14ppm/°C的整体CTE不匹 配。为了弥补这种巨大的整体CTE不匹配,在 大多数应用中,陶瓷元器件通常需要焊料柱以 便可靠地运行。由于角落焊点负载大于其它焊 点(它们距离中点最远,也即DP),它们首先 失效。

焊柱,目前只应用于陶瓷格栅阵列元器件(GAC), 是长度为1.27mm至2.29mm的10Sn/90Pb柱子, 或者铸造在CGA上或使用近共晶锡/铅焊料导体 焊接到CGA与基板上。在其它条件相同的情况 下,三种柱子高度,0.41mm[16mils]、0.76mm [30mils]、2.29mm[90mils]),所对应的CBGA 焊点疲劳寿命之比为1:4:45。焊柱高度受到柱 纵横比要求(高度对直径)的限制,即不产生 细长的柱子而改变了装载条件;铸造的柱子可 适应较大的高径比。

五、 BGA⽆铅焊接

本节覆盖了使用无铅焊 料的BGA印制板组装的诸多方面。首先介绍各 种可用的无铅合金以及它们的选择。接下来描述 BGA印制板设计和组装考虑,包括当从锡/铅转 化为无铅封装和组装时发生的过渡技术讨论。

-

⽆铅合⾦选择

在理想情况下,选择的无 铅合金应是当前使用的锡/铅合金的直接替代。直接替代合金不需要显著改变封装和板子组装 的材料、设备和工艺。直接替代确实存在,但 是这类直接替代品的成本与当前可获得的要求 高工艺温度(如SAC305)的在潜在无铅合金列 表中的合金成本相比并没有优势。

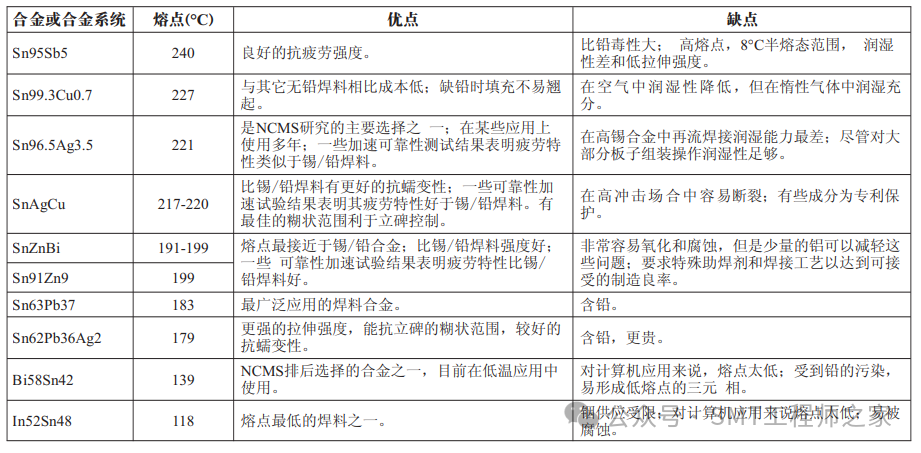

选择现有现有的最好无铅焊料合金这项原创性 的工作是国家制造科学中心(CMS)承担的为 期三年的研究。这项研究的成果为一份报告,该 报告包含了对超过79种无铅焊料合金的评估。表2展示了一些CMS工作组评估过的常见无 铅焊料。它们按照其熔点进行排列。这些合金 中绝大多数为富锡合金(>90%锡),其中锡分别 与其它元素,如铋、锌、锑、银和铜,构成二 元或三元系统。这些合金系统的熔点、优点、 缺点以及潜在的替代品在此表中列出。

表2 常⽤焊料及其熔点、优点和缺点

二元或三元富锡合金,除了锡-锌系统,比共晶 锡/铅焊料(熔点,mp=183°C)的熔点高30-40°C。具有可比的熔点,同时具有所需物理和机械 性能、适合SMT组装的合金必须扩展到四元合金。

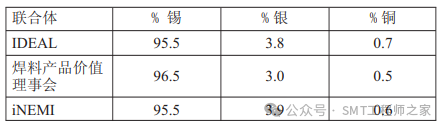

全世界一些联合体已经从锡-银-铜家族中挑选 了合金作为无铅焊料的选择。在确定合金家族 中的最终选择以及特定合金成分时,应考虑并 评估许多因素。包括:

• 熔化温度 • 对常见元器件基板和板在表面处理的润湿性 • 与常规助焊剂,特别是免洗助焊剂的兼容性 • 元器件和板子可靠性 • 机械、电气和热性能 • 可返工性 • 与铅的兼容性(在过渡时期) • 从供应商的易获性 • 成本 • 专利问题 表3比较了三个联合体所选的合金成分。三者 的成分相互非常接近,且在再流焊工艺表现非 常类似。另外,焊料合金供应商通常注明焊料的每种元素成分有±0.2%的重量公差,这符合 ASI J-STD-006规范。当考虑这些因素时,下 列合金成分全部重叠。

表3 各联合体选择的锡-银-铜 家族⽆铅焊料合⾦成分⽐较

-

含银量约为1%合⾦的建议

• 焊点必须达到至少235°C,且TAL至少60秒。

• 当使用低银合金BGA时,某些PCA再流曲线可 能要调整。

• 再流焊温度曲线至少需要用金相学知识进行确 认,这需要额外的技术工作。

除了仔细的炉温曲线,还应进行金相(具有统 计学上相当数量的样本量)确认低银焊球合金 的元器件形成的适当的焊点。

用于确认温度曲线的热电偶数量应大大增加, 以体现低银元器件能满足上面给定的条件,同 时其它元器件也可满足现有规范(无过热)。

1%的银合金看来与许多当前业界的需要最小再 流峰值温度/TAL时间为235°C/60秒的SAC305 无铅组装规范不兼容,而当前规范对于其它合 金大多可以满足。对应于会显著改变再流焊曲 线要求的下限的银含量实际限值还没有精确界 定。大概是介于1%至2.3%的银。由于其它变量也 可能会影响此数值,所以对于任何含银量低于3% 的合金都应特别注意。

焊点可靠性-业界研究一致表明,低银合金的跌 落特性优于近共晶SAC。除了合金成分之外, 该结果也取决于连接盘表面处理。这种改善的 确切原因仍在辩论之中。可能是由于焊球体刚 度和屈服强度的减小。众所周知这种金属间层 成分和/或焊点结构的改变是可预期的。要求减 小过冷度以坚固BGA球。

已发布的数据表明,低银合金的疲劳寿命低于 高银对应物。然而现有的模型都是针对具体产 品的。目前还没有针对这些合金公认的加速模 型,这使得预测产品的寿命非常困难。现有可 用的研究结果与各种最终产品使用条件有关, 因此想要了解这些低银合金相对于共晶锡/铅如 何表现并不简单。

向低银焊球合金改变的管理—由于对再流焊工 艺窗口和可靠性的潜在影响,从近共晶SAC焊 球合金向小于3%的银转变时,应考虑其形状、 安装以及功能的变化。这种情况下,即使仅有 焊球合金变化时,给BGA器件做额外的物料编 码也被认为是合适的。

-

电路板设计注意事项

用无铅焊料的 BGA组装的板设计通常非常类似于目前使用 的锡/铅焊料的板设计。相同的可制造性设 计(DfM)规则和指南应当如同应用于锡/铅 (SnPb)板那样应用于无铅板。这些包括元器 件定位、焊接、导通孔、阻焊膜、可维修性以 及可测试性等。其中部分详述如下。

1) BGA连接盘图形设计 – 如同锡/铅BGA焊接的情 况,锡银铜焊接优选的BGA连接盘类型是与阻焊 膜限定连接盘形式相对的非阻焊膜限定设计, 因为它给印制电路板设计人员最大的灵活性, 并且由阻焊膜对焊点产生的应力点更少。

2)PCB上元器件贴装位置 – 由于锡银铜焊料在元 器件焊接时需要较高的再流焊温度,大的、温度敏感BGA元器件的贴装位置需要仔细布局。取决于板子尺寸、厚度和层数,靠近PCB板边 缘区域温度通常会比中心位置高5-15°C。在受 到较高再流焊温度时,因为大型封装更易出现 由湿气和热应力引起的缺陷,这样的封装应尽 可能限制在板的中心区域。其它因素,如线条 可布线性和密度,可能必须将大BGA放置在板 子边缘。在这些情况下,再流焊接工艺窗口要 收窄,以保持BGA元器件暴露的最高温度低于 可接受的界限。

-

再流焊接注意事项

再流焊接通常在具 有热空气对流的IR对流炉中完成。相比于锡/铅焊 料,尽管需要高的再流温度熔化锡银铜(SAC) 焊料,对于无铅再流焊可能没必要用新设备。之前锡/铅焊料所用的再流焊炉可以使用,只是 再流炉各加热区的设定明显增加。随着PWB板 质量的增加,若不扩展温区,会使限制最高再 流温度、整个PWB的温差以及再流时间的能力 变得更困难。

炉中的环境可以是空气或惰性气体,如氮气。对于无铅焊接,为了在高温再流运行期间将板 子组件上的材料氧化减至最小,惰性气氛会有 帮助。许多准则取决于焊膏和焊膏制造商以及 电子组件的热屏蔽方式。某些板子表面处理, 比如铜上的有机可焊性保护剂(OSP),在再流 焊接过程中可能需要惰性气氛,以达成可接受 的焊点良率水平。

应该对所有板子组件开发再流曲线。由于SAC 焊料需要较高的再流焊接温度,确定板上各不 同位置的最高温度很重要。因为材料类型、周 围的元器件、板上零件的位置和封装密度不同, 元器件的温度可能会有变化。

为了避免由湿气和热机械应力对塑料元器件引 起的失效,最好要测量元器件本体的温度并检 查,以确保没有超出额定最高温度。这样,通常 在制定再流焊曲线过程中测量温度的热电偶, 应该在板子组件制定再流曲线时连接到焊点以 及各元器件本体上。大元器件在其引线/焊球与 元器件模塑化合物之间有5°C以上的温差。

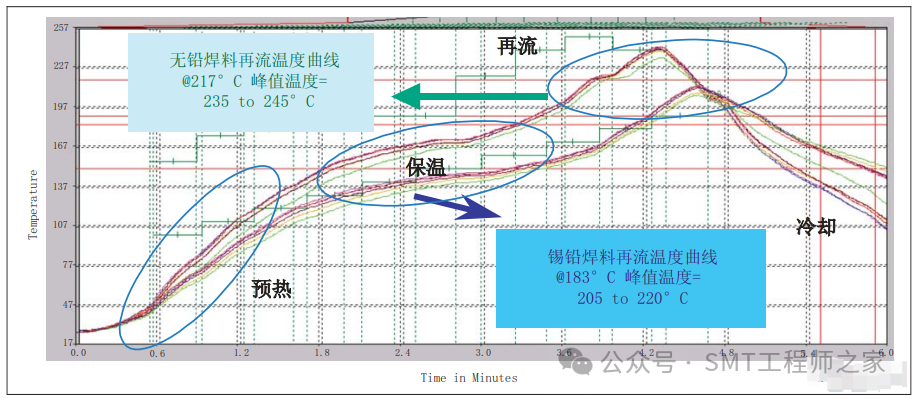

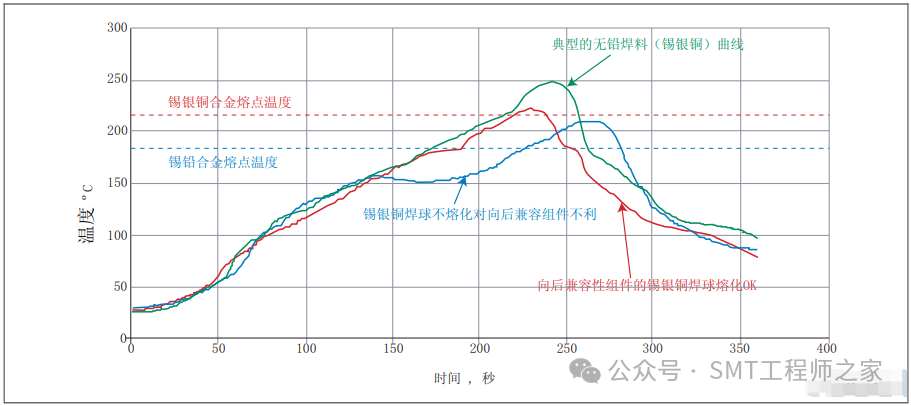

BGA焊点的典型SAC再流曲线与锡/铅再流曲线 的对比在下面的图3中。图中显示了再流曲线 的四个不同区:焊膏媒体中的低熔点挥发成分 散发的预热区;使整板上温度趋于一致并开始活化助焊剂的助焊剂活化区;焊料熔化,润湿 连接盘表面并形成焊点的再流区;以及最后的 冷却阶段,此间焊料凝固,板子组件从炉中退 出并由风扇将加压气流吹向板使其冷却下来。

图3 ⽆铅(SnAgCu)和锡/铅(SnPb)BGA再流 焊接温度曲线对⽐

活化助焊剂的助焊剂活化区;焊料熔化,润湿 连接盘表面并形成焊点的再流区;以及最后的 冷却阶段,此间焊料凝固,板子组件从炉中退 出并由风扇将加压气流吹向板使其冷却下来。

图3中描述的温度曲线称为“FAT”(助焊剂 活化时间)曲线,因为该曲线在焊料再流之前 具有保温区。作为替代,也可开发“爬升”曲 线,该曲线由预热区至再流焊接区包含一个持 续的爬升。这种爬升曲线增加了再流炉中板子 组件的产量。但应小心以避免元器件过热,特 别是在板边缘。

-

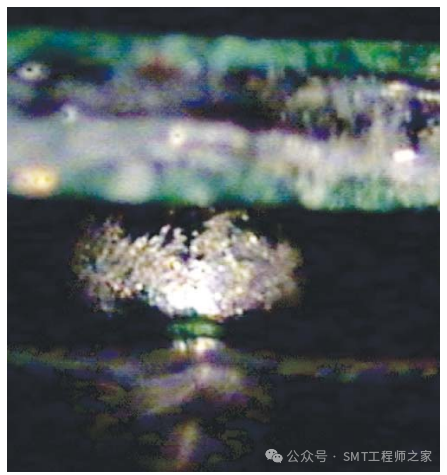

BGA⽆铅焊点的外观

BGA封装本体 会遮盖其焊点。然而,借助于某些特殊的显微 镜,例如内窥镜,可以观察到外围的焊点。锡 银铜焊点的微观结构通常为多相微观结构,焊 点的表面看起来粗糙。图4展示了典型的锡银 铜 BGA焊点。这与通常具有光泽表面的典型锡 铅BGA焊点相比有很大的不同。

图4 SnAgCu BGA焊球的内窥镜照⽚

-

⽆铅技术的转化

由完全锡/铅焊接系 统到完全的无铅焊接系统的转化不会一夜之间 发生。可能会出现锡/铅和无铅焊料在板子组件 上并存的过渡阶段。此过渡阶段必须要评估SAC 焊料中含铅的影响以及对焊点良率和可靠性的 影响。

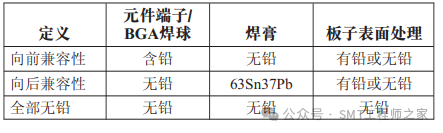

在此转化阶段中可能的无铅板组件如表4所 示。

表4 可能的⽆铅组件类型

在上表中列出的第一种可能的无铅板组件为 “向前兼容”。对于向前兼容电路板组件,其焊 接工艺已转化为无铅焊膏配方,相应的再流焊温度曲线也已变化而与之匹配。然而,对于某 些元器件,比如焊接于板上的BGA,仍是锡/铅 焊料,这是由于元器件供应商无铅技术路线的 转换日期晚于板子组装厂的转换日期。这导致B GA类器件的锡/铅焊点被无铅焊膏中铅替代金 属“污染”。

上表中列出的第二种可能的无铅板组件为“向 后兼容”。当元器件供应商引进无铅元器件时, 但不是所有使用这些元器件的板组装厂已转化 其板组装线为无铅工艺时,向后兼容的情形就 产生了。这些组装厂仍旧会使用共晶锡/铅焊膏 按照锡/铅再流焊曲线焊接无铅元器件。锡/铅 元器件明显更适合此类情况,但是元器件供应 商可能出于经济原因,不会为同一器件运行两 条元器件线,一条为锡/铅另一条无铅。由锡铅 焊膏和无铅焊球组合而形成的焊点将有一个混 合的成分。当使用锡/铅焊膏对一种带有锡银铜 无铅焊球的球栅阵列封装进行焊接时,基于所 使用的再流曲线,会产生两种不同的情形。这 两种再流曲线的比较如图5所示,完全无铅再 流曲线也体现出来以供对比。

图5 锡/铅、向后兼容和完全⽆铅板⼦组件再流焊曲线⽐较。

作为目前锡/铅组件使用的例证的锡/铅再流曲 线,未超过BGA锡银铜焊球的熔点。当再流曲 线无法使无铅焊球融化或熔解时,焊点良率或 焊点疲劳寿命将会受到影响。沉积在焊球连接 盘上的锡/铅焊膏熔化,但是锡银铜焊球依然没 有熔化。这种材料组合中,铅可能通过焊球晶粒边界扩散。铅从锡/铅焊料中扩散到锡银铜焊 球中有多高取决于达到的再流温度有多高以及 锡/铅焊料熔化时间有多长。如图6所示,它 展示了采用无法熔化或熔解锡银铜焊球的再流 曲线,将一个BGA封装焊接到电路板后的锡银 铜焊球的切片显微照片,所得的焊点微观结构 是不均匀的。这会对焊点可靠性产生有害地影响。

图6 BGA锡银铜焊球切⽚的显微照⽚,⽤锡/铅焊 膏采⽤标准锡/铅再流曲线组装在板⼦上。锡银铜焊球 没有融化;⿊/灰互连⼿指状是富铅纹理边界,杆状颗 粒是Ag3Sn IMC层;灰⾊颗粒是Cu6Sn5 IMC层。

由于两个原因,使得这类焊点对良率影响也是 有害的。

其一是由于焊球未熔化引起再流焊时 BGA较差的自对准。

在贴装工艺步骤中或之后 的元器件偏移到一定程度时,这会增加焊点开 路的可能性。

其次,“焊球塌陷”的缺失可能造成焊点开路,这源于沉积焊膏和焊球之间接 触的缺失。

因此,为了提升焊点良率和可靠性,应该采用 图5所示向后兼容再流焊曲线。在此再流曲线 中,锡银铜焊球也会融化,且熔融锡/铅焊膏中 的铅会与熔化的锡银铜焊球完全混合,在锡基 中形成富铅均质结构。这样的微观结构如图7 所示。

图7 BGA锡银铜焊球切⽚的显微照⽚,⽤锡/铅焊膏 采⽤向后兼容再流曲线组装在板⼦上。锡银铜焊球已经 融化

此外,由于锡银铜焊球熔化并塌陷,自对准过 程以及共面度减小也发生了,因此提升了BGA 的焊点良率。

-

焊球替换

由于锡铅焊球元器件获取有 限,一些功能性设计可能需要BGA元器件的焊 球替换,以允许与锡铅产品组件共同加工。尽 管常用,但这种做法具有缺点,由于焊球拆除 以及随后替换需要额外的热循环。此外,在焊 球与元器件连接处形成的界面合金可能无法达 到想要的或预期的共晶性能。然而,这项工艺 确实允许限制元器件类型的使用,以符合锡铅 在性能、合同规定、和/或与遗留产品或对无铅 产品工艺要求的额外温度变动敏感的产品设计 兼容等方面的使用策略。焊球替换工艺能够避 免焊料合金、PCB表面处理和元器件表面处理 兼容性问题,而这些问题非常复杂和难以平衡 以获得理想的生产结果。

BGA元器件进行重新植球包括用诸如真空解焊 工具、刀型烙铁头或吸锡带的局部热源、将原 有焊球拆除。然后将元器件表面清洁,并准备 连接新焊球,新焊球由与元器件原始图形对准的装置定位。此后焊球连接于元器件上,通过 诸如对流再流炉的典型返工加热源,或者将装 有元件和替代焊球的装置放置在再流炉中。当 有许多元器件需要重新植球时,作为一种备选 方案,可以采用自动激光系统。该系统从托盘 中拾取和放置焊球,然后用激光束适当再流BG A基板上的焊球。

无论哪种情况,热源必须受控,所采用的热曲线 适合于元器件和新焊球合金。焊球连接后,BGA 封装从装置上移走,并且检查、清洁焊球以准备 与组件上的剩余的元器件安装、焊接。如同所 有BGA工艺一样,必须考虑湿度和 ESD敏感。通常可用的BGA焊球合金和大小范围很大,但 必须选择以与其它工艺要素,例如板子表面镀 层和焊膏,相兼容。通过采用合适的焊球大小 和布局,维持元器件设计节距和间隙,这也很 关键。

BGA重新植球的详细程序见IPC-7711/21,“电 子组件的返工、修改和维修”。