一、焊料桥接

焊料桥接是不可接受的。电 气测试、光学检验(内窥镜)或者X射线检验对 于探测焊料桥接是必要的。焊膏印刷不良、贴 装偏位、贴装后的人为“扭捏”、以及再流焊过 程中的焊料飞溅是焊料桥接的典型原因。对于 两基板间的间隙而言,如焊球太大也会造成桥 接。

二、冷焊

再流焊曲线应能达足够高的温度以 确保焊料完全融化和连接盘表面有良好润湿。冷焊会减弱机械完整性导致电气失效或功能间 歇性失效。切片后的光学检测是检验冷焊焊点 的最好方法。

三、开路

焊点开路也是不可接受的。电气 测试、光学检验(内窥镜)或X射线检验对于探 测焊点开路是必要的。焊膏印刷不良、贴装偏 位、贴装后的人为“扭捏”是典型的与组装相 关的焊点开路的原因。共面度问题和基板可焊接性问题也会导致开路。过度的机械应力也会导致焊点裂逢,引发开路。

四、受热不充分/不均匀

一个常见的工艺问 题是BGA受热不充分或不均匀,这个问题在返工 过程中很常见,但是在有大量接地层和电源层的 多层板生产中也能见到。当屏蔽元器件位于BGA 位置附近的背面时,此类问题也会出现在双面 板中。在完全再流发生之前,若有热导体将热 量从BGA传导出,则此问题就会发生。此问题的 X射线图像的特征为:封装下不同位置的焊球大小有差异。

加热不充分在X射线图像通常表现为封装中央或 一侧的焊料球少部分再流。加热不充分也可表 现为这些焊料球外表粗糙,这说明焊料仅有部 分发生再流,没有足够的再流时间使连接盘完 全润湿、焊球塌陷形成理想的圆球。相对于连 接盘的焊球偏位也是加热不充分的标志,焊球偏位的X射线图像表征为焊球拉长,不确定有一 致的偏移方向。

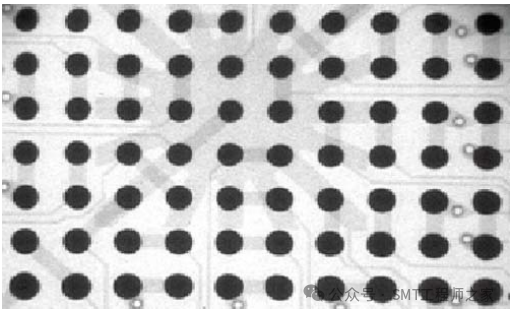

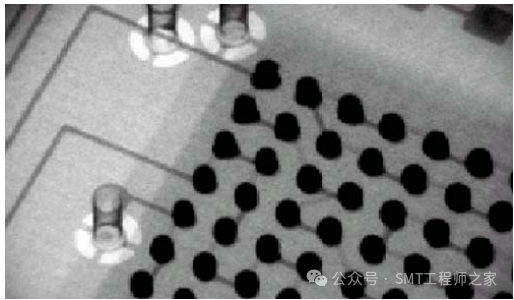

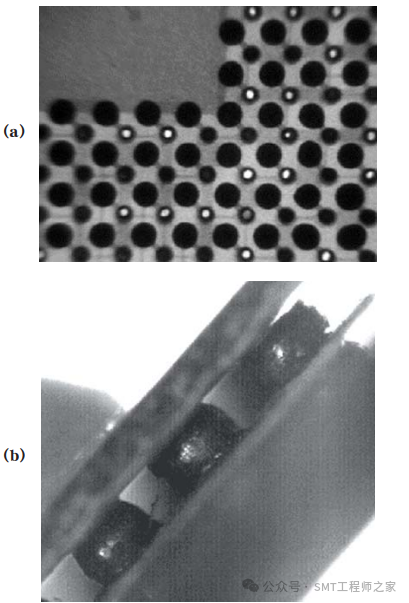

45°角的X射线检测也是定位与加热不充分或不 润湿相关特征的一项有用技术。焊球应该与连接 盘接触且完全润湿以形成光滑的柱子。与不充 分加热相关的特征包括连接盘不完全润湿,或 焊料连接图像伸长,这表明焊球和焊膏并没有 熔合在一起形成单个焊点(见图一和图二)。

图一 显⽰为不均匀受热的X射线影像 – 可观察到 下⾯的焊球⽐上⾯的焊球要⼤

图二 45°⾓的X射线图像,显⽰BGA其中⼀ 个⾓落 受热不⾜。注:上部图像显⽰形状不规则的焊料结合

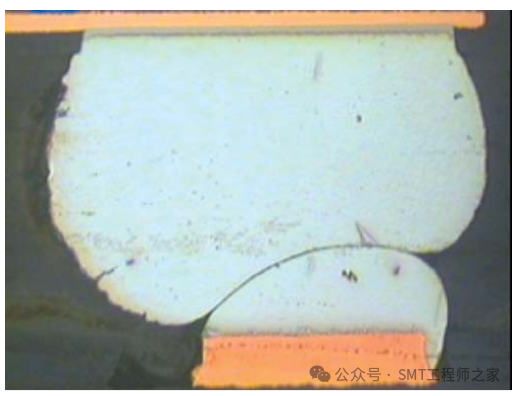

五、枕头效应

BGA枕头效应(HoP)焊点 定义为包含两个冶金明显块的连接点。其中一 部分由BGA焊料球形成,另一部分由已再流的焊膏形成,它们之间不完全或没有熔融在一起。此缺陷有许多其它名称,例如head and pillow、 head in pillow、ball in cup、ball in socket以及hidden pillow(见图三)。

图三 枕头效应的例⼦显⽰焊球与焊膏没有熔融的 ⽰意图

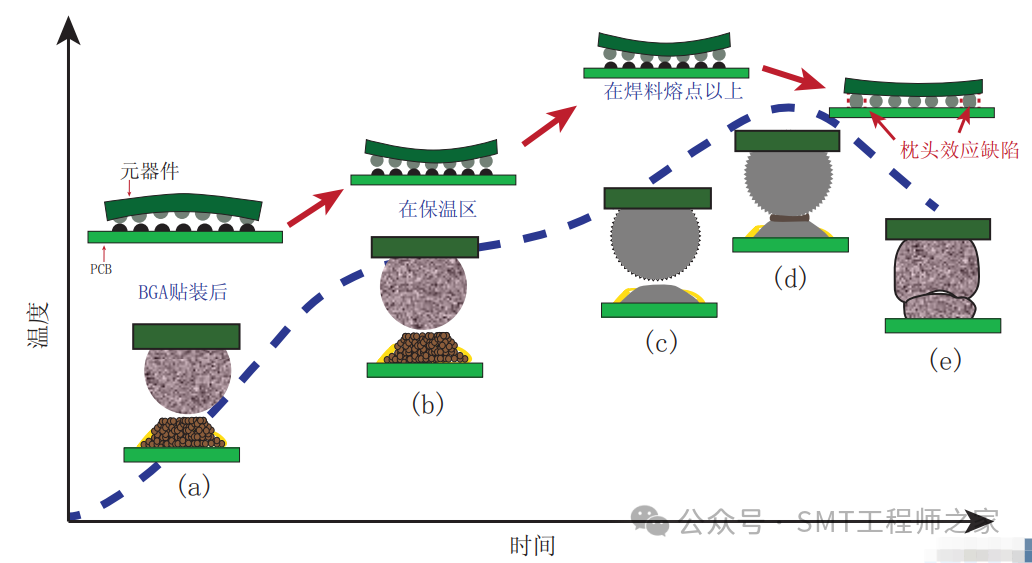

图四 所示解释了枕头效应缺陷形成顺序。首 先,BGA放置在印刷锡膏的印制板(PCB)连 接盘上( 图四 (a))。随着PCB上的BGA进入再流焊炉,BGA的温度会升高,由于某些因素 如封装或/和PCB板动态弯曲的作用( 图四 (b)),焊球和焊膏之间的间隙会逐渐增大。PCB连接盘上的焊料融化,助焊剂会覆盖了其 表面。此时焊球也开始融化,但它的表面,典型 地很少有或根本没有助焊剂覆盖,焊料球会开 始氧化( 图四 (c)),当BGA封装开始塌陷, 焊料球再次与熔融焊膏块接触。此时,焊球和 熔融焊膏块聚合在一起,那么一个理想的焊点 就会形成。但是,如果助焊剂活性不足或焊球 表层氧化太严重,枕头效应就会出现。

图四 枕头效应产⽣的演变过程

1、动态翘曲

如果再流期间封装翘曲是由 于炉子中封装温度升高时基板和硅之间热膨胀 系数(CTE)不匹配所导致的,则这种翘曲效 应会导致某些焊料球从板上的焊膏中抬起。当 助焊剂留在了焊盘,焊料球缺乏助焊剂,这种情 况会增加焊料球表面氧化的生长。通常当封装 翘曲是主要原因时,HoP缺陷会发生在封装翘曲 最高的区域且其相邻焊点会被拉长。 图五 中 展示了角落严重翘曲的BGA翘起从而导致HoP。电路板在再流焊时会弯曲或下垂,导致封装焊 球和焊膏之间间隙增大。当电路板很薄且在再 流焊时没有支撑时,板子翘曲会成为HoP的主要原因。通常当电路板或封装翘曲是主要原因时, 多于一个焊球会显示HoP缺陷的迹象,相邻焊点 也会因此被拉长。

图五 由⾼度翘曲的封装造成的枕头效应(HoP)

2、再流焊曲线

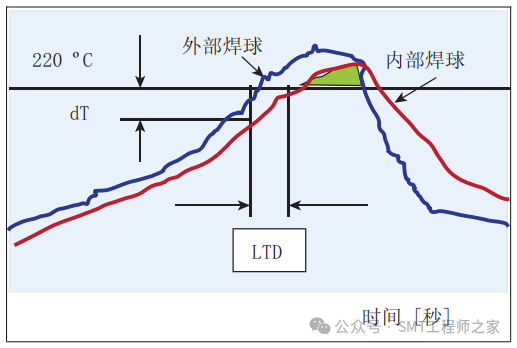

因为温差(dT)的存在, 再流焊温度曲线参数对于HoP缺陷的成因有着很 大的影响。由于电路板设计(铜层分布)、层压板或封装材料以及封装类型和尺寸的原因,dT 可存在于单个元器件中。由于空气流动的原因, BGA焊球的外排和内排之间也会有dT。

一般而言,BGA焊球的外排温度大于内排温度, 导致外排和内排融化时间延迟。但是,即便它 们融化的时间不一样,封装的塌陷只能在内排 焊球也融化后才会发生。此滞后也会使最外两 排焊球在没有助焊剂保护的情况下较长时间暴 露于高温环境中,这会导致它们发生氧化并因 此产生HoP。内排和外排焊球液化时间的差异称 为液相时间延迟(LTD),并且在HoP中扮演着 关键角色(见图六)。

图六 液相延时⽰例

图六上有两个TAL。但是阴影区域显示的塌陷 后的TAL是实现理想焊点所需的最小TAL。换言之,为了将HoP减至最小,必须要确保实际的TAL 足够长以形成良好的焊点。

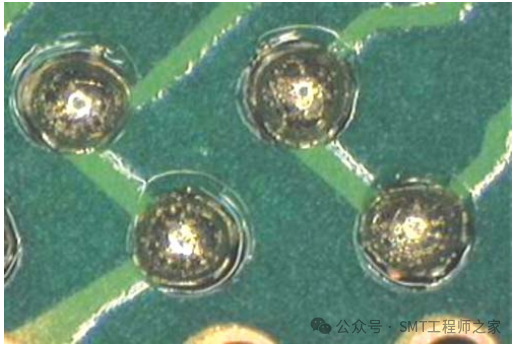

3、焊膏

为适应暴露在无铅高温下以及 BGA焊球从焊膏中分离造成的焊球过度氧化带 来的焊接挑战,焊膏的特性很重要。这些无铅 焊料的助焊剂化学成分必须有足够的性能,以 防止助焊剂活性在高温下被耗竭。影响HoP缺陷 的三个关键性质为:焊膏对于时间和温度的稳 定性、焊膏润湿性及焊膏的抗氧化性。抗氧化 性较低的焊膏意味着助焊剂并不能保护焊粉的 表面,在外表面发生的严重氧化也被称为葡萄效应。图七展示了在再流焊之后电路板上所涂 的焊膏,可以看到没有熔合的焊料颗粒,这表明 在再流焊过程中焊膏没有良好的抗氧化能力。

图七 再流后板⼦上未熔融的焊料颗粒

4、如何减轻HoP问题

HoP并不是容易解 决的缺陷,因为有许多失效模式能导致这种缺 陷。在许多情况下,HoP问题同时由多个失效模 式构成。解决此问题的最好方法应先识别需要 解决的主要失效模式以消除HoP。

当存在HoP问题时,增加焊膏量会使HoP的发生 率减少。这可能需要在某些或所有连接盘上套 印焊膏。

影响HoP的再流焊参数为峰值温度和TAL。当处 理HoP缺陷时,增加TAL和峰值温度可减少缺陷 级别,其原理是在焊球完全塌陷和熔融后通过 增加封装与焊膏接触时间来达成的。影响HoP的 另一项再流焊参数为保温时间,其影响程度取 决于所用焊膏类型及其在高温环境中的表现。遵照焊膏制造商的建议并确保在再流焊之前不 应加压和干燥助焊剂。

在再流时使用氮气可减少氧化并增加SMT良率 (减少HoP)。

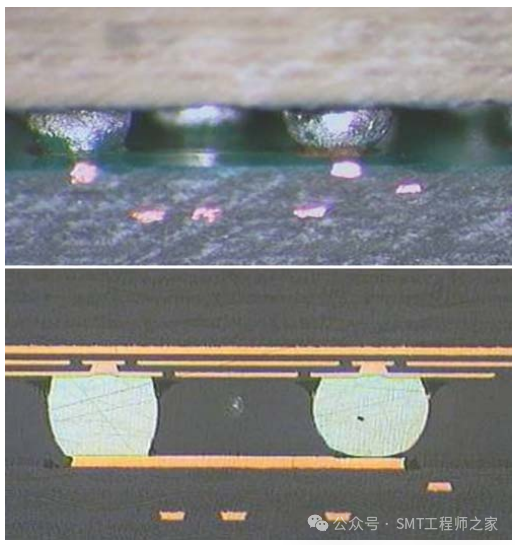

六、焊球悬空/未润湿开路(NWO)

一个与 枕头效应类似的常见失效特征,是头没有靠在 枕头上,被称为未润湿开路或焊球悬空。这种 失效发生在封装严重翘曲时。连接盘上的焊膏 粘附于焊球而不是保留在再流焊时它本应该在 的连接盘上。由于封装发生了翘曲,封装焊料 球和焊膏之间形成了间隙,同时焊料粘附于焊 料球上并与其发生了融合。由于暴露于再流焊 高温中而没有助焊剂保护,PCB连接盘上的氧化物堆积导致了被称为焊球悬空的开路焊点。通常来说,这种连接盘上并没有形成金属间化 合物IMC,其外观就如同连接盘上从没有印刷 过焊膏一样(见图八)。

图八 焊球悬空⽰例

存在各种因素影响焊球悬空,包括焊膏和助焊 剂类型、电路板连接盘表面处理(OSP)、连接 盘设计(SMD与MD)和内层铜布线(导热/接 地面)。为了减少焊料球悬空的出现,应该改变 焊膏的化学成分,或者增加焊膏量、或者使用 氮气;与HoP的所有解决方案相同。增加BGA 连接盘尺寸也可减少焊球悬空的出现概率,因 为较大的焊膏面积可提供更大的表面张力并保 持住焊膏,而不是焊料球将焊膏带走。

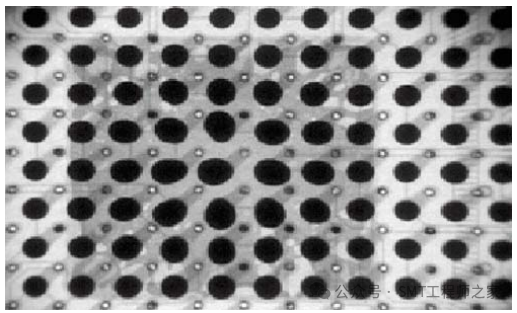

七、元器件缺陷

元器件缺陷,诸如爆米花 效应及封装翘曲,通常是在再流焊前对BGA元 器件不恰当的处理导致的。这两个问题在X射线 图像中都会产生各自的特征图像。爆米花效应会 引起BGA封装在芯片之下膨胀,导致封装中央 的焊球尺寸增大(可能发生桥接),因为焊料球 在封装和电路板之间是被压扁的(见图九)。

图九 爆⽶花效应的X射线图像

BGA翘曲比爆米花效应更不易察觉,在X射线图 像中更难探测到(见图十)。封装角落的翘曲 程度为最大,因而当发生翘曲时,翘曲的BGA 的X射线图像会在封装角落有大大拉长的焊料连 接。图十 a表示了X射线图像,图十 b表示封。装的视频显微图像。值得注意的是图十 b中基 板上的波纹,这很可能是再流焊时出现应力释 放的特征。

图十 显⽰BGA翘曲的X射线图像 X-射线图像a)显⽰了右下⾓球焊畸形;具有明显拉长的特征, 同⼀位置使⽤⽬视显微镜也可观察到。B) 显⽰翘曲,焊球顶 部远离封装。

八、缺陷相关性/⼯艺改善

利用检验信息来 控制制造工艺,使得质量和产量最大化是重要的。制造工艺给每个元器件都留下了信息(可 接受或不可接受);这种信息可以通过检验观察 到。该信息可用之前讨论过的方法和工具观察 到。

在许多情况下,BGA的目视检查是任何问题的 第一线索。作业员可以查看BGA所有四个侧面 的边缘。BGA和电路板的距离应该呈现均匀同 时焊球的形状也应表现一致。

为了直接观察BGA下的焊料连接,X射线或者光 学检测(内窥镜)是必要的。这些方法可用于 检测明显的缺陷,如桥接和焊球缺失。对于 表征BGA再流工艺它们也是有用的。检验时应对 BGA焊球尺寸和形状的一致性进行检查。缺少 润湿指示时,焊球应该表现为圆形且整个封装具 有相同的尺寸。再流焊前直径为0.75mm PBGA 中焊球会在再流焊后膨胀至标称直径0.90mm, 增大了20%。从封装中心至边缘,焊球面积的变 化通常为10-15%,但是大于这个面积变化则表明 再流焊工艺有问题。

以一个角度对BGA的X射线检测,对于检验与连接盘接触区域的BGA焊球形状也是有用的。通过改变X射线检测的角度,连接盘将会偏移从而 避免遮盖焊球其余部分。这允许操作者检验在 连接盘上形成的焊料连接形状,以验证连接盘 与焊球相接触且焊料与连接盘完全润湿。

焊料连接的X射线图像定量测量可以通过图像分析软件完成。这类软件非常有用,但对于检验BGA是不需要的。软件的优点在于能够识别和 显示操作者难以观察到的焊料连接图像在尺寸 和形状上细微变化。这些细小的变化是组装元 器件的工艺信号,可用于监控并纠正工艺缺陷, 许多信号与已知的工艺缺陷相关联。