最近有粉丝询问关于电阻、电容这类SMD小零件(smallchip)有 空焊(solder empty) 的问题。明明已经一再的检查过所有回焊炉温度(Reflow Profile)设定并确认无误,可是还是经常发现这类电阻电容有空焊的情形发生,而且还出现在固定位置,观察焊锡的状况也未发现non-wetting或de-wetting的情形,百思不得其解?

其实这类零件空焊的问题并没有那么难理解啦!它的生成原因就跟 立碑(tombstone) 的原因是一样的,说穿了就是

1. 零件两端的锡膏融化时间不一致,

2. 最终造成受力不均,以致一端翘起的结果。

如果仔细观察出问题PCB上的铜箔布线,通常可以发现在这类零件的某一端有连接着大片的铜箔,而另外一端则没有。通常PCB在进入Reflow炉子并开始加热时,越是表面的铜箔,其受热的程度会越快,也就是会比较快到达回焊炉内的环境温度,而越内层的大片铜箔的受热则会较慢,也就是会比较慢到达回焊炉内的环境温度,当零件一端的锡膏比另一端较早融化时,就会以锡膏先融化的这端为支点举起零件,造成零件的起另一端空焊,随着锡膏融化的时间差越大,零件被举起的角度就会越大,最后形成完全立碑(tombstone)的结果。

有兴趣深入研究立碑真正形成原因的朋友可以从力学的角度切入,当一端的拉力高过另一端时,应该还要在加上零件重量并计算其重心位置,就可以一端为支点将零件的另一端举起。

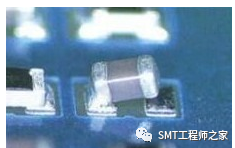

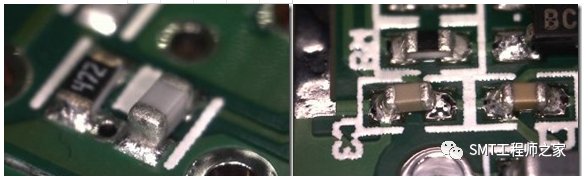

下面两张图空焊图片的案例,提供给大家参考。

一、解决这类立碑空焊的方法有:

1. 透过设计解决。 可以在大铜箔的端点处加上【热阻 (thermal relief)】来减缓温度散失过快的问题。

缩小焊垫的内距尺寸,在不造成短路的情况下尽量缩小两端焊垫间的距离,这样可以让较慢融锡一端的锡膏有更大的空见可以黏住本体免于立起,也就是增加立碑的难度。

2. 透过制程解决。 可以提高回焊炉浸润区的温度,让温度更接近融锡温度。也可以减缓回焊区升温的速度。目的就是要让PCB上所有线路的温度都能达到一致,然后同时融锡。

3. 停用「氮气(N 2 )」。 如果回焊炉中有开氮气,可以评估关掉氮气试看看,氮气虽然可以防止氧化、帮助焊锡,但它也会恶化原来融锡温度的差距,造成部份焊点先融锡的问题。

二、其他注意事项:

上述空焊及立碑的发生,只是众多可能原因之一,下列项目也都是可能引起立碑的可能原因:

§ 零件或焊垫的单边氧化

§ 零件摆放偏移

§ Feeder( 飞达)不稳导致吸料不准

§ 锡膏印刷偏位(锡膏印刷偏位还要考虑拼板(Panelization)的问题,拼板越多越大,印刷偏位的机率就越高)

§ 置件机精度不佳

其次,在同样的情况下,电容(C)会比电阻(R)更容易发生立碑断路的问题,这是因为电阻的端子上只有三面镀有焊料,而电容则有五面镀有焊料,多了左右两个侧面,再者电容一般比电阻来得厚,重心也就比较高,同样的力距下也就比较容易被举起。

相关文章

技术咨询

技术咨询 代买器件

代买器件 商务客服

商务客服 研发客服

研发客服