电子制造工艺技术大全(海量资料免费下载)

(点击上方

蓝

字,获取学习资料!)

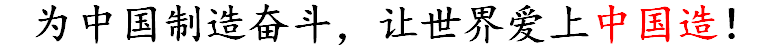

OSP是印刷电路板(PCB)铜箔表面处理的符合RoHS指令要求的一种工艺。

PCB是现代电子产品不可缺少的材料,随着表面贴装技术(SMT)、集成电路(IC)技术的高速发展, PCB需要满足高密度、高平整化、高可靠性、更小孔径、更小焊盘的发展要求,对PCB表面处理和制作环境的要求也越来越高。OSP表面处理是目前常见的一种PCB表面处理技术,是在洁净的裸铜表面上,以化学的方法长出一层0.2~0.5um的有机皮膜,这层膜在常温下具有防氧化、耐热冲击、耐湿性,可以保护铜表面发生氧化或硫化的作用,在后续的高温焊接中,此种保护膜又必须很容易地被助焊剂所迅速清除,露出干净的铜表面在极短时间内与熔融焊锡结合成为牢固的焊点。

a. OSP表面平整均匀,膜厚0.2~0.5um适合SMT密间距元件的PCB;

b. OSP膜耐热冲击性能好,适合无铅工艺及单双面板加工,并与任意焊料兼容;

c.水溶性操作,温度可控制在80 ℃以下,不会造成基板弯曲变形的问题;

f.缺点是形成的保护膜极薄,OSP膜容易划伤(或擦伤);

g. PCB经过多次高温焊接后,OSP膜(指未焊接焊盘上的OSP膜)会发生变色、裂解变薄、氧化,影响可焊性和可靠性;

在实际生产过程中,OSP板容易出现表面变色、膜厚不均匀、膜厚超差(太厚或太薄)等问题;在PCB制作的后期阶段,已成型的PCB如储存和使用不当容易出现焊盘氧化、焊盘上锡不良、不能形成牢固的焊点、虚焊及焊锡不饱满等焊接问题;SMT生产双面板第二面及锡炉焊接时容易出现回流焊接不良、焊点漏铜、外观满足不了IPC3级标准、锡炉焊接不良率高等问题。

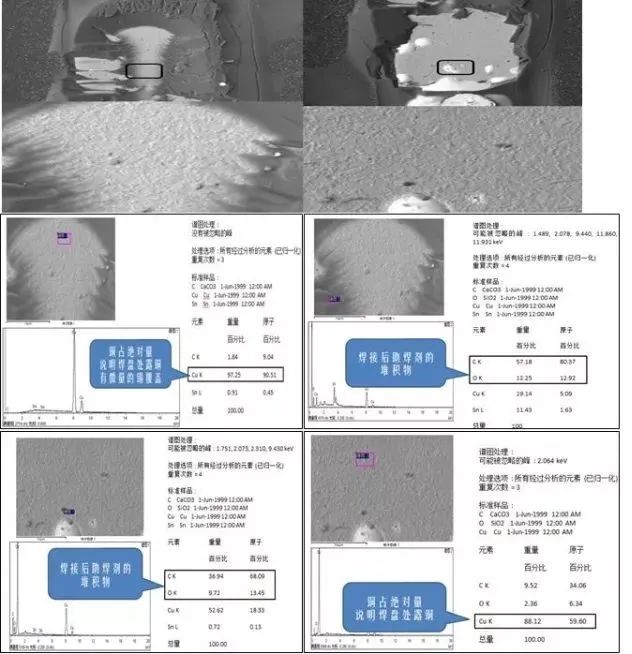

公司某OSP表面处理PCB产品在SMT生产第一面时元件焊盘上锡良好,在生产第二面时出现过炉后连接器及部分位置元件焊盘上锡不良,焊料在焊盘上出现一定的反湿润和拒焊问题,如下图1。本案例中的PCB是OSP表面处理方式,SMT制程是无铅工艺,根据基本焊接原理及实际工程经验分析,拒焊及反湿润出现与PCB表面焊盘的可焊性有直接的关系。因此,本案例的分析思路是首先通过外观检查,再分别使用异丙醇(清洗IPA)和盐酸清洗不良焊盘进行可焊性对比,再借助第三方实验室使用EDS进行成分分析等方法,找出OSP可焊性差的原因,并给出相应的改善对策。

图1 上锡不良图片

a.使用显微镜观察不良品,发现PCBA上存在多处润湿不良,润湿不良焊盘上呈球状、不规则网状,PCB pad呈现明确的不可焊形貌如上图1。

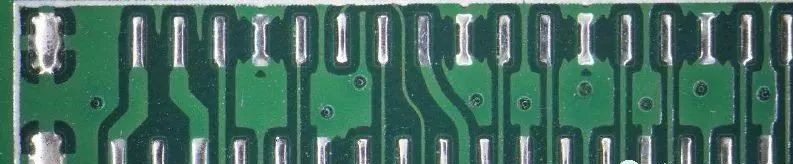

b. 使用异丙醇(IPA)对润湿不良焊盘进行清洗,清洗后浸入255OC锡槽5秒钟。验证目的:如为异物污染导致的不润湿,IPA清洗后可以润湿上锡。结论:IPA清洗无助于焊盘上锡, 说明焊盘不上锡不是异物覆盖导致的[3],如图2。

c.使用盐酸对润湿不良焊盘清洗,清洗后浸入255OC锡槽5秒钟。验证目的:如为焊盘氧化导致的不润湿,盐酸清洗后可以润湿上锡。结论:盐酸清洗后焊锡润湿良好,说明不润湿焊盘表面存在金属氧化物,导致焊接过程中焊锡无法润湿[3],如图3。

d.对拒焊位置做EDS分析。验证目的:对拒焊焊盘表面不良位置元素成分进行分析,确定导致上锡不良的根本原因。结论:不上锡焊盘区域铜占绝对优势,说明未被焊锡覆盖,无其它金属污染;拒焊区域焊锡边缘区域存在碳氧等元素,是焊接过程及空气中成分影响所致[3],如图4。

e. PCB可焊性测试。依照IPC J-STD-003B中测试A1的方法,对同周期的PCB光板及光板模拟过一次回流焊后再进行可焊性测试。验证目的:对比光板和模拟过一次回流炉后PCB可焊性的差异。结论:同周期PCB光板,焊盘上锡良好,外观符合IPC要求,如图5;经过一次回流之后OSP膜劣化减薄,PCB可焊性变差,部分焊盘润湿不良,如图6。

PCB板面存在多处拒焊现象,拒焊区域经异丙醇清洗无效,证明无异物覆盖焊盘;盐酸清洗后可以正常润湿,证明焊盘表面存在金属氧化物,该氧化层影响焊接效果;对焊盘拒焊区域做EDS成分分析,结果显示主要成分为铜、碳、氧,证明拒焊焊盘表面存在金属氧化层,无其它金属污染物及其它覆盖物;对比模拟一次回流焊的光板作可焊性验证,发现部分焊盘可焊性变差,有润湿不良的现象。

经过上面的综合分析,此案例为OSP膜厚不够及不耐多次高温导致。新拆封的OSP板保护膜完好,未出现焊盘氧化现象,焊锡润湿性良好。经过一次回流高温后OSP膜受热分解减薄,部分区域OSP膜损耗殆尽,无法有效保护焊盘铜箔导致焊盘氧化,焊接时出现拒焊现象。需要PCB厂商加强OSP工艺过程控制,严格管控OSP膜的厚度及均匀性。

OSP 有三大类的材料:松香类(Rosin),活性树脂类(Active Resin)和唑类(Azole)。目前使用最广的是唑类OSP。唑类OSP已经经过了约6代的改善,现分解温度可高达354.9℃[4,5],适合无铅工艺和多次回流焊接。PCB在生产前需根据产品的生产工艺选择合适的药水。

4.2 PCB在生产过程中要严格控制OSP膜的厚度及均匀性

OSP工艺的关键是控制好保护膜的厚度。膜厚太薄,耐热冲击能力差,在回流焊接时,膜层耐不住高温,裂解变薄,容易造成焊盘氧化,影响可焊性;膜厚太厚,在焊接时,不能很好的被助焊剂所溶解和去除,也会导致焊接不良。

放板→除油→水洗→微蚀→水洗→预浸→DI水洗→吸干→上保护膜(OSP)→吸干→DI水洗→吹干→烘干→吹干→烘干→收板

a.除油。

除油效果的好坏直接影响到成膜质量。除油不良,则成膜厚度不均匀。一方面,可以通过分析溶液,将浓度控制在工艺范围内。另一方面,要经常检查除油效果是否良好,若除油效果不好,则应及时更换除油液。

b. 微蚀。

微蚀的目的是形成粗糙的铜面,便于成膜。微蚀的厚度直接影响到成膜速率,要形成稳定的膜厚,需要保持微蚀厚度的稳定。一般将微蚀厚度控制在1.0~1.5um 比较合适。每班生产前,需要测定微蚀速率,根据微蚀速率来确定微蚀时间。

c. 预浸。

预浸可以防止氯离子等有害离子对OSP缸溶液的损害。OSP预浸缸的主要作用是加快OSP膜厚的形成和处理其它有害离子对OSP缸的影响。预浸剂溶液中有适量的铜离子,能促进络合物保护膜的生成,缩短浸涂时间。一般认为,由于铜离子的存在,在预焊剂溶液中烷基苯并咪唑与铜离子已有一定程度的络合。这种有一定程度聚集的络合物再沉积到铜表面形成络合膜时,能在较短的时间内形成较厚的保护层,因而起到络合促进剂的作用。如预浸剂中烷基苯并咪唑或类似成分(咪唑类)含量极少,当铜离子过量时,就会使预浸剂溶液过早老化, 需要更换。因此,需要重点管控预浸液的浓度和预浸时间。

d. OSP主要成分浓度。

烷基苯并咪唑或类似成分(咪唑类)是OSP药液中的主成分,浓度高低是决定OSP膜厚的关键。在生产过程中需要重点监控OSP药水的浓度。

e. 溶液的PH值。

PH值的稳定对成膜速率的影响较大,为了保持PH值的稳定,溶液槽中添加了一定量的缓冲剂。一般PH值控制在2.9~3.1,可得到致密、均匀厚度适中的OSP膜。当PH值偏高,PH>5时,烷基苯并咪唑的溶解度降低,有油状物析出;当PH值偏低,PH<2时,会使用形成的膜部分溶解。所以,需要重点监控PH值。

f.溶液的温度。

温度的变化对成膜速率的影响也比较大,温度越高,成膜速率越快,因此,需要控制OSP槽的温度。

g. 成膜时间(浸涂时间)。

在确定的OSP槽液组成、温度和PH值条件下,成膜时间越长,成膜越厚,因此,需要管控好成膜的时间。

目前大部分PCB厂都是采用UV紫外光谱仪来测定OSP膜厚的,原理主要是利用OSP膜中的咪唑类化合物在紫外区有较强吸收的特性,再通过测定该处极大时的吸光度而折算出OSP的膜厚,这种方法简单易行,但测试误差较大。还有一种方法是使用FIB技术测量OSP膜的实际厚度[6]。PCB厂在生产时需要使用合适的方法检测和管控OSP膜的厚度,确保OSP膜的厚度符合标准要求。

由于OSP 膜极薄, 若长时间暴露在高温高湿环境下,PCB 表面将发生氧化,可焊性变差,经过回流焊制程后,PCB 表面的OSP也会裂解变薄,容易导致PCB铜箔氧化,可焊性变差。

OSP板来料应采用真空包装,并附上干燥剂及湿度显示卡。PCB板与板之间要使用隔离纸隔开,避免划伤或摩擦损坏OSP膜。

不能直接暴露在日照环境下,要储存在相对湿度:30~70%,温度:15~30℃的环境下,保存期限小于 6个月,建议使用专用的防潮柜储存。如PCB受潮或过期,不能烘烤,只能退回PCB厂进行OSP重工。

a. PCB开封前需检查PCB包装是否有破损,湿度显示卡是否有变色,如有破损或变色,则不能使用。开封后8小时内需上线生产,建议使用多少开封多少,未生产完或尾数的PCB要及时使用真空包装。

b.需要控制好SMT车间的温湿度,建议车间温度:25±3℃,湿度:50±10%。生产过程中禁止裸手直接接触PCB焊盘表面,防止汗液污染,造成氧化,导致焊接不良。

c. 印刷锡膏的PCB应尽快贴装完元件过炉,尽量避免印刷错误或贴装问题导致洗板,因为洗板会损害OSP膜,如确实要洗板,不能使用高挥发性溶剂浸泡或清洗,建议以无纺布沾75%酒精擦除锡膏,清洗后的PCB在2小时内需完成焊接。

d. SMT单面贴片完成后,需要在24小时内完成第二面SMT元件的贴装,最长36小时内要完成DIP(插件)元件的选择焊或波峰焊焊接。

e. 由于OSP表面处理的PCB相对其它表面处理的PCB锡膏流动性会差一些,焊点容易露铜。钢网开口设计时可适当加大一些,建议按焊盘1:1.05或1:1.1开孔,但需要注意做好CHIP 元件的防锡珠处理。

f. OSP板回流焊时的峰值温度和回流时间在满足焊接质量的情况下建议尽量偏制程窗口的下限,峰值温度和回流时间尽量低一点;生产双面板时,建议将生产第一面(小元件面)的温度适当调低一些,两面的温度分开设置,减少高温对OSP膜的损伤。如有条件的,推荐使用氮气生产,可有效改善双面OSP板第二面焊盘氧化焊接不良的问题。

图1 上锡不良图片

a.使用显微镜观察不良品,发现PCBA上存在多处润湿不良,润湿不良焊盘上呈球状、不规则网状,PCB pad呈现明确的不可焊形貌如上图1。

b. 使用异丙醇(IPA)对润湿不良焊盘进行清洗,清洗后浸入255OC锡槽5秒钟。验证目的:如为异物污染导致的不润湿,IPA清洗后可以润湿上锡。结论:IPA清洗无助于焊盘上锡, 说明焊盘不上锡不是异物覆盖导致的[3],如图2。

c.使用盐酸对润湿不良焊盘清洗,清洗后浸入255OC锡槽5秒钟。验证目的:如为焊盘氧化导致的不润湿,盐酸清洗后可以润湿上锡。结论:盐酸清洗后焊锡润湿良好,说明不润湿焊盘表面存在金属氧化物,导致焊接过程中焊锡无法润湿[3],如图3。

d.对拒焊位置做EDS分析。验证目的:对拒焊焊盘表面不良位置元素成分进行分析,确定导致上锡不良的根本原因。结论:不上锡焊盘区域铜占绝对优势,说明未被焊锡覆盖,无其它金属污染;拒焊区域焊锡边缘区域存在碳氧等元素,是焊接过程及空气中成分影响所致[3],如图4。

e. PCB可焊性测试。依照IPC J-STD-003B中测试A1的方法,对同周期的PCB光板及光板模拟过一次回流焊后再进行可焊性测试。验证目的:对比光板和模拟过一次回流炉后PCB可焊性的差异。结论:同周期PCB光板,焊盘上锡良好,外观符合IPC要求,如图5;经过一次回流之后OSP膜劣化减薄,PCB可焊性变差,部分焊盘润湿不良,如图6。

PCB板面存在多处拒焊现象,拒焊区域经异丙醇清洗无效,证明无异物覆盖焊盘;盐酸清洗后可以正常润湿,证明焊盘表面存在金属氧化物,该氧化层影响焊接效果;对焊盘拒焊区域做EDS成分分析,结果显示主要成分为铜、碳、氧,证明拒焊焊盘表面存在金属氧化层,无其它金属污染物及其它覆盖物;对比模拟一次回流焊的光板作可焊性验证,发现部分焊盘可焊性变差,有润湿不良的现象。

经过上面的综合分析,此案例为OSP膜厚不够及不耐多次高温导致。新拆封的OSP板保护膜完好,未出现焊盘氧化现象,焊锡润湿性良好。经过一次回流高温后OSP膜受热分解减薄,部分区域OSP膜损耗殆尽,无法有效保护焊盘铜箔导致焊盘氧化,焊接时出现拒焊现象。需要PCB厂商加强OSP工艺过程控制,严格管控OSP膜的厚度及均匀性。

OSP 有三大类的材料:松香类(Rosin),活性树脂类(Active Resin)和唑类(Azole)。目前使用最广的是唑类OSP。唑类OSP已经经过了约6代的改善,现分解温度可高达354.9℃[4,5],适合无铅工艺和多次回流焊接。PCB在生产前需根据产品的生产工艺选择合适的药水。

4.2 PCB在生产过程中要严格控制OSP膜的厚度及均匀性

OSP工艺的关键是控制好保护膜的厚度。膜厚太薄,耐热冲击能力差,在回流焊接时,膜层耐不住高温,裂解变薄,容易造成焊盘氧化,影响可焊性;膜厚太厚,在焊接时,不能很好的被助焊剂所溶解和去除,也会导致焊接不良。

放板→除油→水洗→微蚀→水洗→预浸→DI水洗→吸干→上保护膜(OSP)→吸干→DI水洗→吹干→烘干→吹干→烘干→收板

a.除油。

除油效果的好坏直接影响到成膜质量。除油不良,则成膜厚度不均匀。一方面,可以通过分析溶液,将浓度控制在工艺范围内。另一方面,要经常检查除油效果是否良好,若除油效果不好,则应及时更换除油液。

b. 微蚀。

微蚀的目的是形成粗糙的铜面,便于成膜。微蚀的厚度直接影响到成膜速率,要形成稳定的膜厚,需要保持微蚀厚度的稳定。一般将微蚀厚度控制在1.0~1.5um 比较合适。每班生产前,需要测定微蚀速率,根据微蚀速率来确定微蚀时间。

c. 预浸。

预浸可以防止氯离子等有害离子对OSP缸溶液的损害。OSP预浸缸的主要作用是加快OSP膜厚的形成和处理其它有害离子对OSP缸的影响。预浸剂溶液中有适量的铜离子,能促进络合物保护膜的生成,缩短浸涂时间。一般认为,由于铜离子的存在,在预焊剂溶液中烷基苯并咪唑与铜离子已有一定程度的络合。这种有一定程度聚集的络合物再沉积到铜表面形成络合膜时,能在较短的时间内形成较厚的保护层,因而起到络合促进剂的作用。如预浸剂中烷基苯并咪唑或类似成分(咪唑类)含量极少,当铜离子过量时,就会使预浸剂溶液过早老化, 需要更换。因此,需要重点管控预浸液的浓度和预浸时间。

d. OSP主要成分浓度。

烷基苯并咪唑或类似成分(咪唑类)是OSP药液中的主成分,浓度高低是决定OSP膜厚的关键。在生产过程中需要重点监控OSP药水的浓度。

e. 溶液的PH值。

PH值的稳定对成膜速率的影响较大,为了保持PH值的稳定,溶液槽中添加了一定量的缓冲剂。一般PH值控制在2.9~3.1,可得到致密、均匀厚度适中的OSP膜。当PH值偏高,PH>5时,烷基苯并咪唑的溶解度降低,有油状物析出;当PH值偏低,PH<2时,会使用形成的膜部分溶解。所以,需要重点监控PH值。

f.溶液的温度。

温度的变化对成膜速率的影响也比较大,温度越高,成膜速率越快,因此,需要控制OSP槽的温度。

g. 成膜时间(浸涂时间)。

在确定的OSP槽液组成、温度和PH值条件下,成膜时间越长,成膜越厚,因此,需要管控好成膜的时间。

目前大部分PCB厂都是采用UV紫外光谱仪来测定OSP膜厚的,原理主要是利用OSP膜中的咪唑类化合物在紫外区有较强吸收的特性,再通过测定该处极大时的吸光度而折算出OSP的膜厚,这种方法简单易行,但测试误差较大。还有一种方法是使用FIB技术测量OSP膜的实际厚度[6]。PCB厂在生产时需要使用合适的方法检测和管控OSP膜的厚度,确保OSP膜的厚度符合标准要求。

由于OSP 膜极薄, 若长时间暴露在高温高湿环境下,PCB 表面将发生氧化,可焊性变差,经过回流焊制程后,PCB 表面的OSP也会裂解变薄,容易导致PCB铜箔氧化,可焊性变差。

OSP板来料应采用真空包装,并附上干燥剂及湿度显示卡。PCB板与板之间要使用隔离纸隔开,避免划伤或摩擦损坏OSP膜。

不能直接暴露在日照环境下,要储存在相对湿度:30~70%,温度:15~30℃的环境下,保存期限小于 6个月,建议使用专用的防潮柜储存。如PCB受潮或过期,不能烘烤,只能退回PCB厂进行OSP重工。

a. PCB开封前需检查PCB包装是否有破损,湿度显示卡是否有变色,如有破损或变色,则不能使用。开封后8小时内需上线生产,建议使用多少开封多少,未生产完或尾数的PCB要及时使用真空包装。

b.需要控制好SMT车间的温湿度,建议车间温度:25±3℃,湿度:50±10%。生产过程中禁止裸手直接接触PCB焊盘表面,防止汗液污染,造成氧化,导致焊接不良。

c. 印刷锡膏的PCB应尽快贴装完元件过炉,尽量避免印刷错误或贴装问题导致洗板,因为洗板会损害OSP膜,如确实要洗板,不能使用高挥发性溶剂浸泡或清洗,建议以无纺布沾75%酒精擦除锡膏,清洗后的PCB在2小时内需完成焊接。

d. SMT单面贴片完成后,需要在24小时内完成第二面SMT元件的贴装,最长36小时内要完成DIP(插件)元件的选择焊或波峰焊焊接。

e. 由于OSP表面处理的PCB相对其它表面处理的PCB锡膏流动性会差一些,焊点容易露铜。钢网开口设计时可适当加大一些,建议按焊盘1:1.05或1:1.1开孔,但需要注意做好CHIP 元件的防锡珠处理。

f. OSP板回流焊时的峰值温度和回流时间在满足焊接质量的情况下建议尽量偏制程窗口的下限,峰值温度和回流时间尽量低一点;生产双面板时,建议将生产第一面(小元件面)的温度适当调低一些,两面的温度分开设置,减少高温对OSP膜的损伤。如有条件的,推荐使用氮气生产,可有效改善双面OSP板第二面焊盘氧化焊接不良的问题。

5.结论

影响OSP表面处理PCB焊接不良的因素有很多,如OSP药水的成分和质量、OSP膜的厚度及均匀性、OSP板的包装和储存、SMT段的使用与时间管控、以及生产过程工艺参数(如钢网开口、炉温等)都有着密切的关系。其中,OSP药水的质量和OSP膜的厚度及均匀性是保证焊接质量的前提条件,这些PCB制造问题导致的焊接缺陷在SMT生产过程中,通过工艺方法是很难甚至是无法解决的,因此,要提高和保证良好的焊接质量,需要PCB厂严格管控PCB制造的关键工艺参数,保证OSP膜的质量和PCB的生产质量;生产后的PCB需严格按照OSP板的要求进行包装储存;SMT在使用时要严格按照使用时间进行管控;对钢网开口、炉温等工艺参数进行管控和优化,并制定完善的OSP板生产工艺流程。

图1 上锡不良图片

图1 上锡不良图片