电机位置传感器零位偏角(即旋变零位偏角或初始角)对电机输出扭矩的精度至关重要。于新能源150KW的驱动电机而言,当旋变零位偏角存在+/-2的电角度偏移,则会导致电机输出扭矩在低速无弱磁区约+/-3Nm的误差,且在高速弱磁区约+/-8Nm的误差。

下面将从以下几点介绍:电机位置传感器零位偏角及其标定,即旋变零位偏角及其标定:

什么是旋变零位偏角?

为什么每台电机都需标定旋变零位偏角?

如何来标定旋变零位偏角?

1. 旋变传感器零位偏角

以三相永磁同步电机为例,根据电机矢量控制技术, 可确定各个坐标系。

1). 静止坐标系ABC: 定子绕组三相对称,轴线相差120度,以定子UVW三相为参考,确定静止坐标系ABC,如图1所示。

图1.静止坐标系ABC

2). 静止坐标系αβ: α轴与A轴重合,超前α轴90度为β轴,如图2所示。

图2. 静止坐标系αβ

3). 转子同步旋转坐标系dq: 电机转子磁极产生磁场的N极中心轴线作为直轴d轴;而超前直轴90度的位置定义为交轴q轴。dq轴是以转子同步的角速度ω旋转,假设转子逆时针旋转的方向为正,如图3所示

图3. 转子同步旋转坐标系dq

4). 旋变零位: 是指旋变位置传感器零位,旋转变压器的正弦输出绕组中感应电压最小时,转子位置就是电气零位,输出电压就是零位电压。假设当dq轴坐标系旋转至d’,q’位置时,旋变传感器实际测量所输出的角度为零,则定义d’轴位置为旋变零位,如图4所示,旋变零位是固定不变的。

图4.D轴与旋变零位重合示意图

5). 旋变传感器实际测量输出的角度θ: 图4中d轴与旋变零位重合,当转子继续逆时针旋转,则旋变零位与d轴会形成一个夹角θ,如图5所示,夹角θ就是旋变传感器实际测量所输出的角度。当转子旋转至d轴与零位重合时,则旋变传感器实际测量所输出角度θ=0度.如图4所示。

图5.转子位置角度示意图

6). 旋变传感器零位偏角δ: 为旋变零位与A轴的夹角,即是电机所需标定的角度。如图4所示。

7).电机转子位置角度 θr **:**为d轴与A轴的夹角,如图5所示。可知: θr =θ+δ。

针对目前电驱动用永磁同步电机大都采用四对极,故上述提到的角度需转化成对应的电角度。

2. 为什么每台电机都需做旋变零位偏角的标定

根据永磁同步电机的矢量控制,为了电机输出的力矩最大化,定子绕组产生电磁场始终与转子永磁场正交,就需要准确得到转子位置角度θr,即准确得到θ和δ。

对于旋变传感器实际测量角度θ的精度,取决于旋变传感器的电气误差、输出正交轴误差、解码计算误差、旋变传感器本身的制造精度等因数,在此不考虑。

对于旋变传感器零位偏角δ的精度,理想状态下,电机的开发设计阶段是可以确保旋变传零位与A轴重合,即旋变零位偏角δ=0. 但实际因电机生产过程中,存在加工偏差和安装偏差,导致旋变传感器实际定位不一致,以至于每台电机的旋变传感器偏角不一致。故下线检测时每台电机都需要做旋变传感器零位偏角标定。

3. 旋变零位偏角的标定

**3.1 **标定方法一

当给定某三相电流,使得UVW三相合成电流is始终指向A轴,即U相,此时电流is 产生的感应磁场和转子永磁体的磁场相互作用,使得d轴(即转子的N极)与A相重合。此时可读取旋变传感器实际测量角度为,如图6所示,则可计算出旋变传感器零位偏角:δ=360-θ。

图6.定子电流is指向A轴示意图

根据上述的理论,在工程应用中,可实现手动标定和自动标定两种方法。

手动标定: 利用一个低压直流电源和一个旋变传感器解算设备,将电机绕组的U相接通正极,V相和W相接负极,接通电源时,电机转子旋转到一定的位置,此时,旋变传感器解算设备读到角度。若90 ^0^ <θ<360 ^0^ ,则旋变传感器零位偏角:δ=360-θ; 若θ<=90 ^0^ ,则旋变传感器零位偏角:δ=θ。

自动标定: 将上述提到的手动标定过程内置到电机控制器内部,电机空载,给定电机控制器DC电压,控制U相电电流为某一值,V相和W相电流为相应的负值,则电机会转子至某一固定位置,A轴和d轴重合,旋变读取的角度即为旋变零位偏角。

由于轴承摩擦力的存在和惯性的作用,上述标定过程,都会导致旋变零位与A轴重合产生偏差,另外,因机械公差,对于一个机械旋转的每个电周期测得的角度偏移可能会有所不同。因此,必须考虑通过为每个电周期重复标定并计算平均角度来确定旋变零位偏角。

同理,还可通过电机控制器在电压环中直接给β轴电压矢量,来标定出旋变零位偏角。

此标定方法:方法简单,易实现自动标定。标定出来的旋变零位偏角精度较高。

**3.2 **标定方法二

PSM电机的扭矩方程:

当旋变零位偏角正确,且旋变采样正确时,给定的Id、Iq时,则电机输出扭矩为T;给定Id、-Iq时,则电机输出的扭矩为-T。在给定的电流下,只有当旋变零位偏角正确时,电机输出的扭矩T最大。

上述理论,可利用电机本身的控制器和动态测试台架来确定旋变零位偏角的标定:

Step1: 给电机控制供DC额定电压,电机控制在扭矩模式;同时,待标电机被测控机拖动到某一定速,例如3000rpm,但不能弱磁转速区,测控机记录电机输出扭矩;

Step2: 通过电机控制手动给定d轴电流Id;

Step3: 标定修改旋变零位偏角,记为

Step4: 手动给定q轴电流Iq;

Step5: 读取电机输出扭,记为T+;

Step6: 手动给定q轴电流-Iq;

Step7: 再次读取电机输出扭,记为T-;

Step8: 重复上述step3至Step7的操作,直到T+与T-正负对称,绝对值相等时,则旋变零位偏角标定成功。

此标定方法:基本靠试凑,效率低,不易实现自动标定;可用于旋变零位偏角准确性的验证及优化。

**3.3 **标定方法三

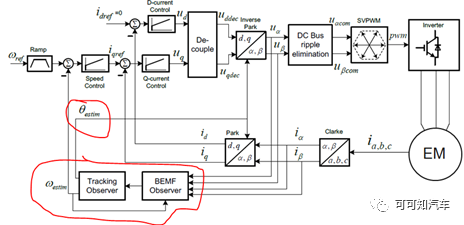

采用无位置传感器策略,计算出电机的转子位置角度,再减去旋变实际测量的角度,可得旋变零位偏角。无位置传感器估算转子位置角度的策略多样,如图7所示为其中一种。

此标定方法:不需借助于测控机,旋变零位偏角的精度完全取决于无位置传感器估算策略。

图7. Sensor-less 的转子位置角度估算原理框图

**3.4 **标定方法四

利用反电动势波形,来正确反应电机转子位置角度波形。在标定的过程中,需要用到测控机将待标电机拖动到一定的转速,这时电机会产生一个对应的反电动势。其一,可通过外部接一个功率分析仪,来检测反电动势的波形,从而推出电机转子位置角度的波形,如图8所示。其二,可通过软件控制算法使得电机控制器进入主动短接工作状态,即三相IGBT进入“上半桥全开/下半桥全闭合”或“上半桥全闭合/下半桥全开”的工作状态,电机会发热,此时产生的三相电流波形,即可解算出转子位置角度和旋变零位偏角。

此标定方法:需借助测控机,可实现自动标定。标定出来的旋变零位偏角精度非常高。

图8.反电动势及其位置角度波形示意图

以上是被常提及的四种旋变零位偏角的标定方法,当然还有好多其他的方式方法来标定旋变零位偏角,其理论都源之于电机的控制模型和算法。最后,再允许我多一句废话:熟悉电机的控制模型或算法,就更易理解各个标定方法或策略。