BGA连接器,全称为Ball Grid Array Connector,其命名来源于连接器内部的球形焊接点(Ball Grid Array),这些焊接点用于与印刷电路板(PCB)上的对应点连接,实现电路的连接和通信。

BGA连接器和插座是电子行业中非常重要的一种组件,尤其在集成电路封装和连接方面发挥着关键作用。以下是对BGA连接器和插座的详细解析:

一、BGA连接器材料考量

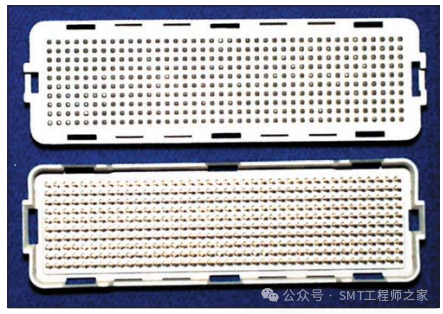

下图所示的BGA 连接器设计在两个电路组件间提供相对低外形的水平或平行接口。为这种应用设计的材料已 开发出来以承受与表面贴装相关的再流焊接温 度,并在典型产品用途的各种环境条件下提供可靠的互连。

弄清楚连接器系统的材料性质很重要。 在产品寿命周期之内,电路板组件会经历许多不同的热 循环,这些热循环会导致组件中的元器件材料包括BGA连接器的膨胀和收缩。 由于连接器和 印制电路板基板之间的热交互作用,因此选择 BGA连接器的材料很重要。特别地, BGA连接器材料与印制电路板基板材料间匹配的热膨胀 系数(CTE)对于封装和焊点的可靠性很重要, CTE的大致匹配可确保热导致的应力最小。

二、BGA连接器的连接考量

BGA连接器贴装并焊接到PCB基板上需要解决几个事项,一些BGA连接器设计,没有提供它们用标准的SMT 吸嘴来真空拾取。在这种情况下,有以下两种选择:

1) 使用定制的吸嘴进行机械吸盘拾取

2) 设计带有盖子或其它临时吸附表面的BGA连 接器,这样可用标准的真空吸

这两种选择对于生产都是可行的,最佳的选项主 要取决于连接器的设计。取决于连接器材料, 需要检查再流焊曲线并与连接器材料的Tg温度 相比较。当连接器的温度增加超过了Tg点,连接器有向板内拱或向板外翘的倾向(翘曲)。实际弯曲的表现与连接器几何尺寸、连接器材料以及连接器焊球与基板之间的表面张力相关。这项分析也包括为实现成功焊接的连接器共面度要求。再流焊过程中的材料性质表现和连接器的整体尺寸决定了连接器焊球共面度要求。通常,BGA连接器的共面度要求比BGA IC的要求 更加严格,部分原因为BGA连接器尺寸更大。

三、BGA材料和插座类型

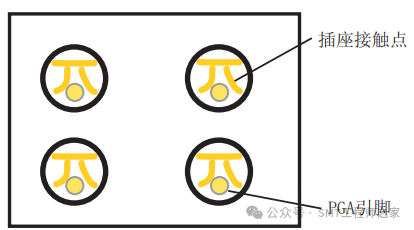

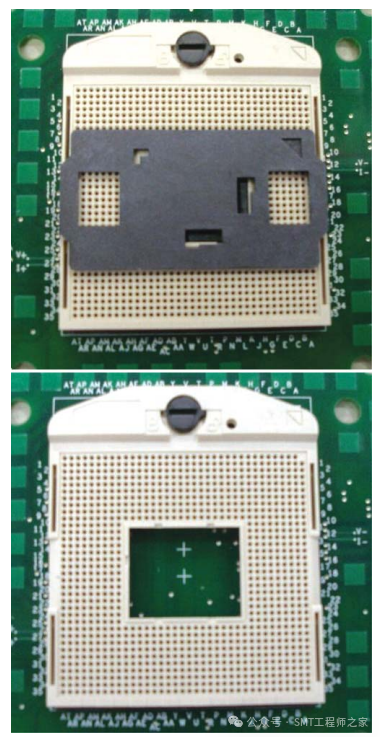

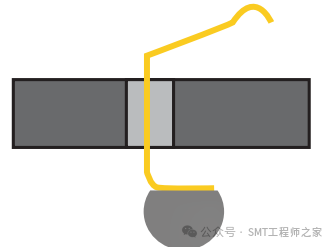

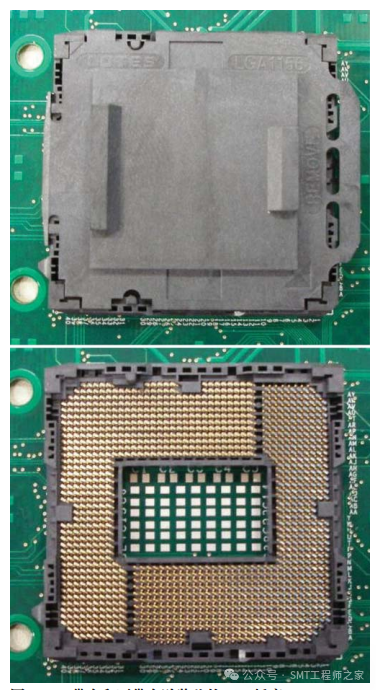

设计BGA插座是为了给处理器或其它元器件与电路板之间提供接口。 这些插座主要由能承受高达265°C再流焊温度的玻璃聚合物材料制成。 玻璃聚合物材料的 一大优点是其具有与电路板较为接近的热膨胀系数。插座和电路板之间的界面采用了BGA技 术,基于它们要配合的封装元器件界面,有两种 不同的设计方案。第一种是针栅阵列(PGA) 元器件,另一种是盘栅阵列元器件。PGA元器件的插座通常为 零插拔力(ZIF)类型 ,它利用了一种凸轮螺母移动盖板以让插针落入,向前推动插针并压入触片,从而提供电气连接所需的负载。(见下图1和图2)

而另一方面,LGA插座则使用折弯成某一精确角度的触片来与封装上的连接盘相接触。封装必须施加一向下的压力以推动PGA的插针向下靠着连接器触片。因此就需要一个加载机械机构并内置于插座本体,或者一个独立式的加载 机构(ILM),它通过再流焊焊接至电路板之后进行安装。加载机构利用一个杠杆,当其闭合时,有一个向下的力作用于插针。LGA和PGA 插座设计使用了扣在插座上方的贴装盖。这些盖可同时起到保护触片以及为贴装设备吸嘴提 供平整表面吸起插座的双重作用(见下图1和图 2)

四、 BGA插座连接考量

如同其它BGA器件 一样,成功连接BGA插座有许多类似的要求。 在再流焊之前和再流焊过程中保持合适的焊球共面度并对插座的翘曲进行控制是很重要的。 BGA插座操作比起其它BGA元器件更加关键, 原因在于焊球是与插座浆叶相连而并非直接与元器件本体或基板相连。如果受到撞击,该浆 叶很容易会弯曲,使焊球无法保持对齐而导致短路或开路。 另外一种常见缺陷类型为归属于枕头效应类别的开路。这些开路缺陷的主要原因为翘曲,常见于插座的角落焊球。 除了采用能在再流焊期间保持相对平坦的插座之外,还 可采取几种方法来减轻这影响。

处理器插座中央有一个开口允许在器件底部放置电容。由于插座覆盖有用于拾取的盖子,这会造成再流焊过程中空气有点不流通的空间, 使得最靠近此空穴的焊球温度会比外排焊球温 度低。因此必须要特别注意再流曲线以使内外 排焊球之间的温度差趋于最小。 较小温度差有利于将再流焊过程中的插座翘曲最小化。 要减少开路的另一个方法是增加焊膏量,尤其是增 加有问题区域的焊膏量。 增加模板厚度并非总 是可行的,所以增大模板开孔的尺寸可以作为一个替代选择。通常来说,在创建再流曲线时最好遵照焊膏制造商的建议;但是 确保最高温度、保温时间,以及高于液相线时间不处于下限也有助于避免枕头效应开路。