关于BGA 封装接收标准存在一些问题。这些包括在鉴定或制造过程中需要有的工艺控制方法,其中常用抽样计划来定义产品的不合格水平。主要问 题有:

一、焊球缺失

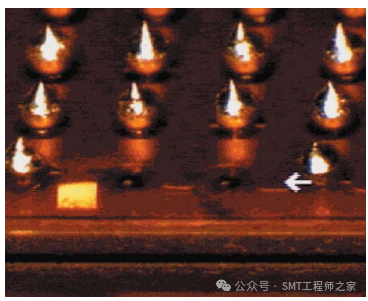

当BGA进料时,焊球触点的 缺失或损坏是不可接受的。下图提供了BGA封装中的焊球缺失的示例。

二、焊球空洞

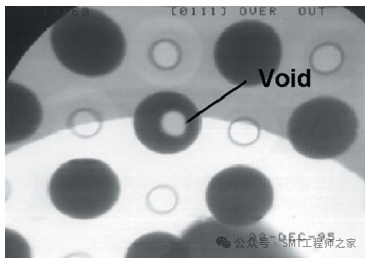

焊球中的空洞应基于进料验 收标准或组装后焊点验收标准。焊球在组装前 还是在组装后出现空洞是有根本区别的。

典型的如下图所示的空洞在板级组装过程中可 能也可能不会消失。在进料检验时发现有焊球空 洞说明焊球中的焊料量已减少,这会使焊球塌陷后间隙高度较低,进而可能会降低可靠性。

对于在组装后检验发现的空洞,如果空洞过大 是由于焊料横截面和/或与中介基板和产品印制板两者的连接面积减小而导致的,这样的焊点可靠性可能会受到损害。因此有必要建立空洞的可接受水平,以便产品能满足客户的期望,拥有有效的工作寿命以及满足产品可靠性要求。

三、焊球连接完整性

BGA封装成功依赖的因素之一为可靠的焊球连接。焊球连接需要在可接受尺寸公差内,连接后它们的高度和宽度需在规定和/或可接受界限内。最重要的是焊球与基板上的连接盘之间要形成适当的金相结合。

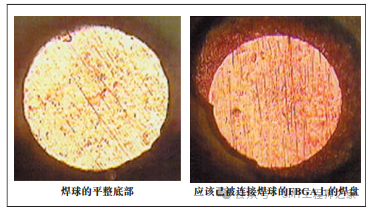

所有焊球需要有能保证润湿以达到最佳连接的温度曲线。如果焊点不润湿,焊球就无法获得适当的连接也不能保证必需的机械和电气互连。这样的焊球会在运输和搬运时会脱落,或者在 电气测试时会出现失效或间歇性失效。下图显示了焊球和连接盘表面。左图为焊球的平整底部,右图为认为已连接焊球的FBGA上的焊盘。

如果连接工艺温度不足以形成适当的金相结合,此时由于焊球和焊盘之间仅靠机械粘接维系,所以只需要很小的力就可以将焊球从焊盘剥离。

焊球连接完整性可通过焊球剪切来评估。人工和自动剪切和剪切力记录仪可用于此目的。对于剪切测试,剪切力的大小和失效模式都同样重要。焊接界面的失效,表明焊点从BGA树脂基材或PCB连接盘处撕开,是湿润良好的积极信号。对于良好的连接,不应有任何未被湿润 的区域。

四、封装和焊球共⾯度

封装共面度是下列 因素共同作用的结果:

-

封装厚度、节距和散热要求

-

基板设计、材料和制造工艺

-

器件(芯片)数量-尺寸和厚度

-

无源元件数量-尺寸和厚度

-

组装材料和制造工艺

一般室温下规定的共面度不总能保证该元器件 在SMT时形成良好的焊点。 无论室温共面度怎样,再流焊接过程中的封装行为(动态翘曲) 会导致与焊料接触或好或坏。封装的动态翘曲取决于封装CTE(封装尺寸、芯片尺寸、封装 材料)。动态翘曲的标志可通过阴影叠纹技术来描述,并应满足翘曲再流焊规范。

封装最终共面度是在本节开头提及的因素非常 复杂组合的结果。因素1和因素2对于封装共面度的影响占很大百分比(达70%)。焊球的使用类型决定了封装成品组装至电路板期间,封装总体共面度的可接受程度。塌陷式共晶焊料和锡合金基焊球是最普遍的,因为它们可以弥补 较大的封装不共面的问题。

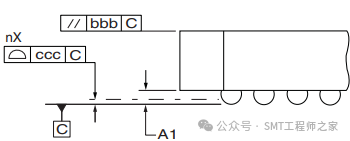

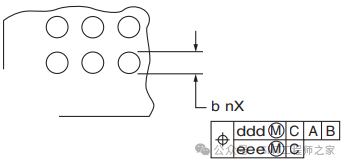

JEDEC设计指南目前以其 最大直径来定义焊球触点直径(b),如用平行于底座面即基准面C的平面量测。下图所示的细节定义了控制共面度 (ccc)的轮廓公差带以及封装顶表面(bbb)和 底座面(基准面C)之间的平行度限值。

封装的高度是从封装上表面到封装底座面(这里是焊球与主印制板安装接触面)量测到的距离。 封装的上表面保持与底座面平行是重要 的,因为它要适应元器件测试、检验和组装等操作。平行度的双边公差带(bbb)参考封装表 面相对于基准C(底座面)的平行度。

FBGA共⾯度⽰例

随着焊球直径增加, 共面度公差极限变化很小。下面显示的是按 球尺寸的可控共面度(ccc):

单向轮廓公差带(ccc)由底座面向上延伸, 球触点的最低点必须要在公差带内。每个焊 都有一个与其直径“b”相关的公差带,它通过基准面A和B准确定位并与基准C垂直。每个 球中心必须位于公差带内。焊球触点的位置公差通过关于封装轮廓基准A、B和C来定义,如下图所示。

与焊球直径(b),基本节距的间距(e)相关的公差带阵列控制了焊球的位置。设计指南允许阵 列关于公差带“ddd”上下浮动;然而,焊球中 心必须同时位于两个公差带内。关于BGA测量的 更多细节,可见JEDEC JEP95,第4.17章(BGA 测量和方法)。

五、湿度敏感度(烘烤、贮存、操作、再烘 烤)

J-STD-020和J-STD-033规定了湿度敏感要求。 J-STD-033提供了关于潮湿敏感元器件操作的信息。

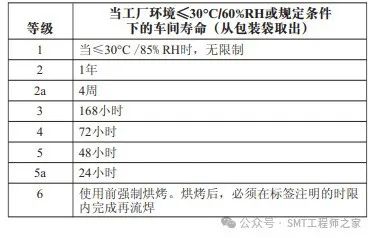

元器件湿敏性可分成如下表所示的八种级别。这些分级定义了元器件从密封包装袋取出之后可以存放在生产车间的时间。暴露在周围空气中超过规定的时间的元器件,使用之前必须再烘干,以排出过多已吸收的湿气。

许多BGA为湿度敏感器件;特别要小心载带球栅阵列(TBGA)和倒装芯片密节距球栅阵列元 器件(FBGA)。陶瓷BGA/CGA通常对湿气不敏感。 J-STD-020限制了允许封装吸收湿气的时间,但建议BGA至少满足等级3的规范。 站在制 造操作的角度,特别不想要湿敏等级5和等级6 的器件,因为它们需要额外的车间和元器件处 理的管控。对于湿敏等级6的器件,必须备有烘烤炉。 取决于封装的厚度和尺寸,烘除需要在125°C的环境下进行4至48小时或在40°C环境下进行5至68天。 为了将湿气从BGA元器件里排 出,应该建立一个推荐的烘烤周期。需要注意的是无铅焊料需要较高的再流温度,这需要一个更严格的除湿烘烤周期。

六、运输媒介(载带、托盘、管)

同所有表面贴装元器件一样,BGA器件应采用满足适 当标准或规范的静电放电(ESD)材料予以包装。由于许多BGA为湿敏类型,BGA器件应该用 JEDEC承认的、能耐受多个烘烤循环的矩阵托盘包装。对于不同等级的湿度敏感器件,要求的烘烤温度和时间有所不同。

为了组装周转更快,优先采购卷带包装形式的大批量元件,如SRAM和DRAM器件。元器件大小和湿度敏感问题使得卷带包装不适用于某些 BGA。宽达56mm卷带是可用的,且应至少提供200mm的卷带“料头”。烘烤卷带中的元件要小 心,因为这类包装的烘烤温度通常受限制而比矩阵托盘的烘烤温度要低。

七、焊球合⾦

随着BGA元件编号的变化, 元器件制造商应建立一种方法以清楚识别BGA 焊球采用的焊料合金的金相。J-STD-609提供了 一种方便的方法来识别BGA焊球合金。客户可能会通过使用诸如X-射线荧光(XRF)的筛选方法来验证BGA合金。