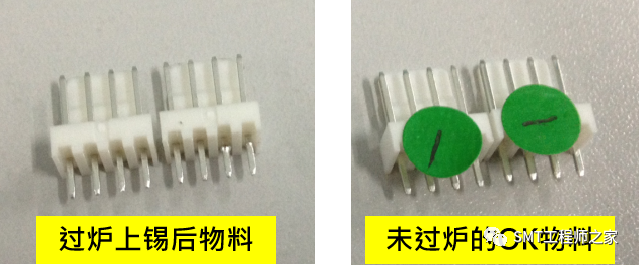

F/T测试过程中, 发现风扇接口接觸不良现象,在已投入的工单中,不良率=80%,经PE分析为风扇接口CN2零件Pin脚上覆盖一层異物,导致测试时出现接触不良,將零件上異物用小刀刮除後重测全部OK,如下所示:

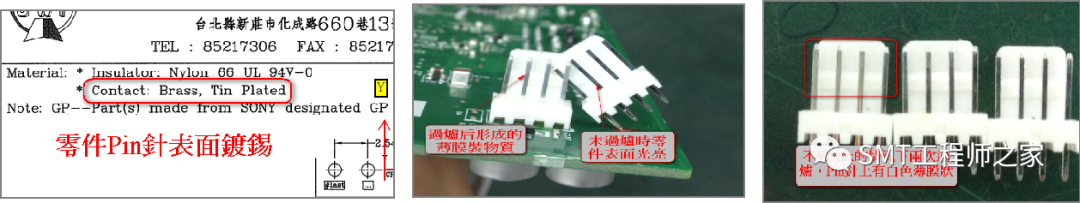

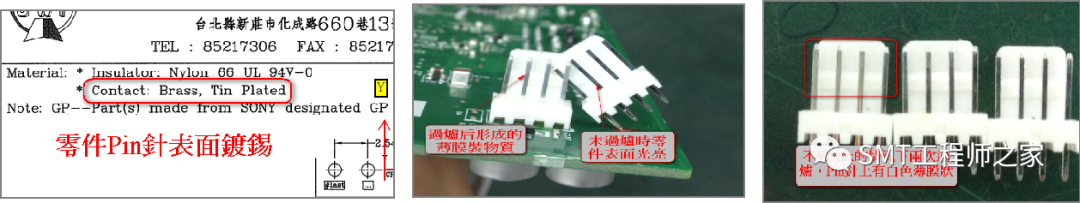

将测试NG板照50倍放大镜,发现CN2零件pin针上端外表面有白色薄膜状异物;

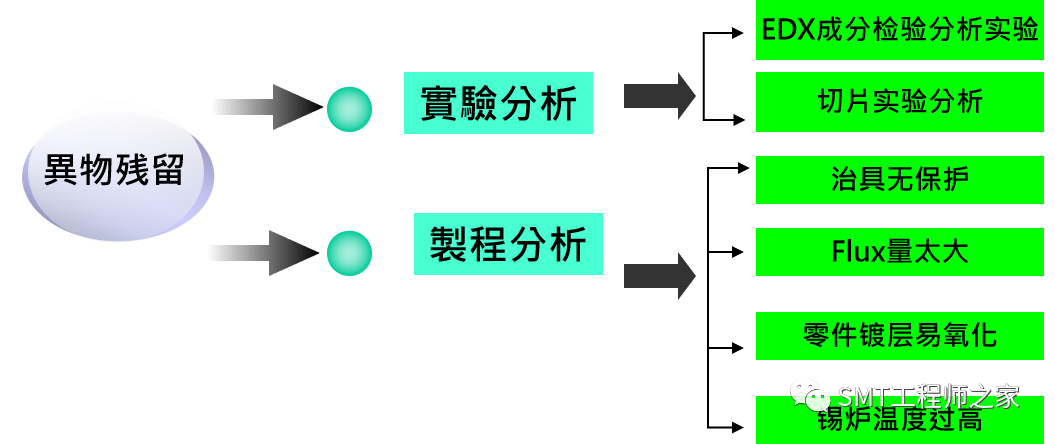

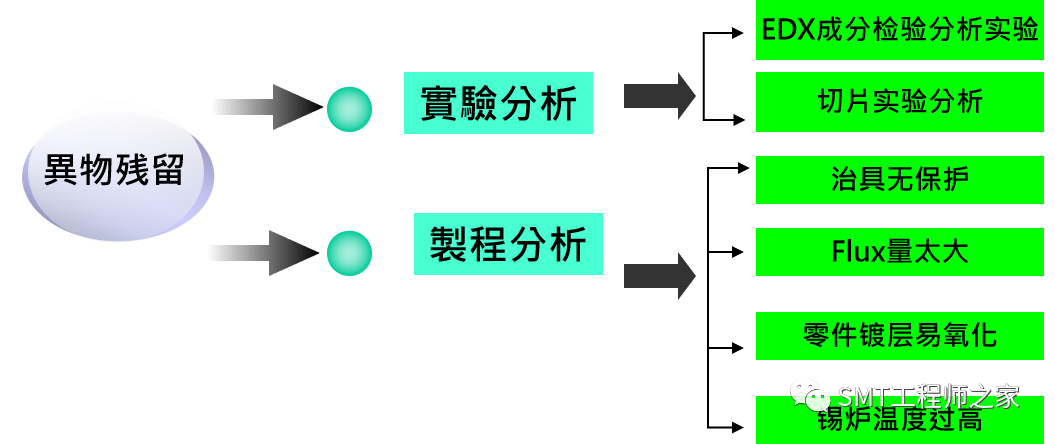

针对NG零件Pin针上端白色物质进一步观察,分析异物形成的可能原因如下:

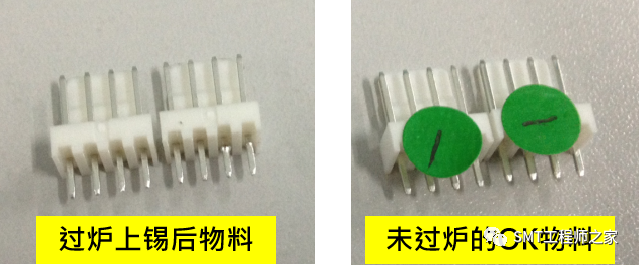

零件过锡炉时经过锡炉高温中发生反应使镀层减少产生异物;

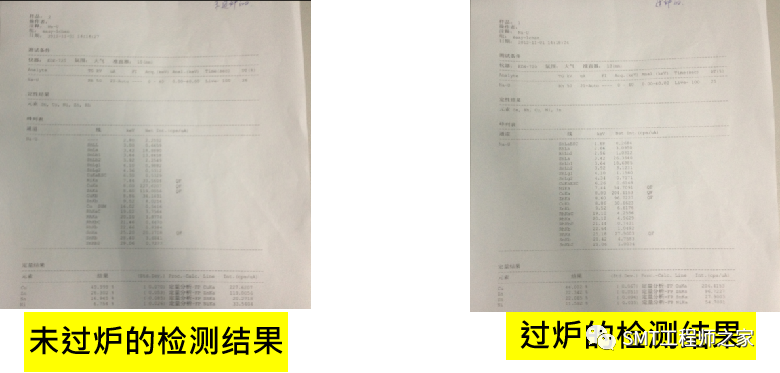

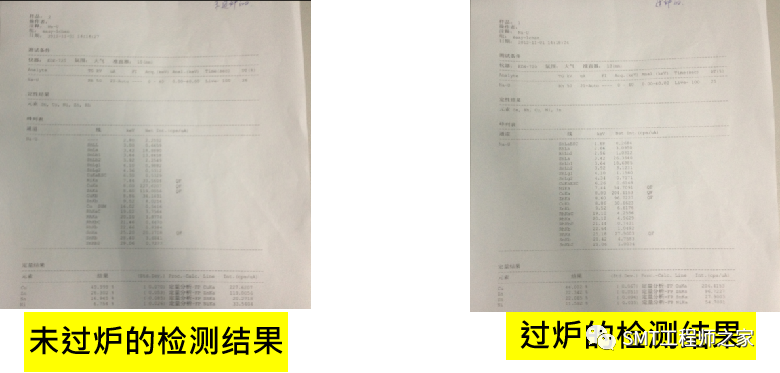

1、CN2零件PIN针EDX成分分析

从EDX成分测试结果看过Wave soldering 物料与正常物料镀层成分几乎无差别,且成分中未发现C元素存在故可验证不良品中无Flux残留。

2、

DIP Flux是否会渗入污染Pin脚表面调查分析

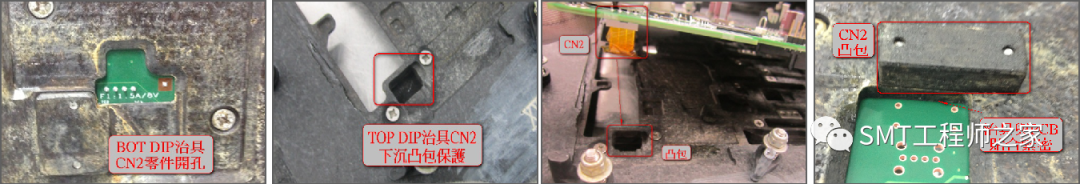

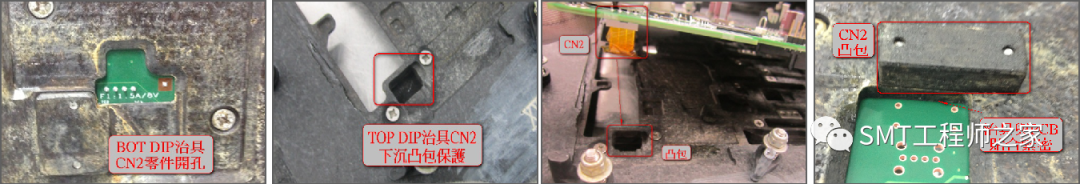

1)BOT过DIP锡炉时,CN2零件为BOT DIP 插件,零件在PCB上端,治具有做翅膀防止Flux喷到治具上端。

2)TOP过DIP锡炉时,DIP治具对CN2零件有做凸包下沉保护,且有加锁板螺丝,使PCB与治具贴合紧密, 有效防止Flux渗入到凸包中。

制程治具方面对CN2有严格保护,制程参数设置OK ,Flux渗入可能性小。

用IPA溶剂对该异物进行清洁发现无法消除,故排除此物质为Flux的可能性

3、零件镀层易氧化分析

1) 查看零件Spec,零件Pin针镀层为镀锡,镀锡Pin针在高温下易形成白色金属氧化物氧化亚锡

2)观察过炉后的零件Pin针,发现表面有一层的白色薄膜装物质,用IPA溶剂擦拭无法清除,此类零件到测试时表现为风扇fail.用小刀将表面薄膜刮除后重测OK。

3)将三颗零件放于治具上,不喷Flux的情况下连续两次过大锡炉,观察发现零件Pin针上形成有同NG零件上一样的白色薄膜状物质。

4、是否

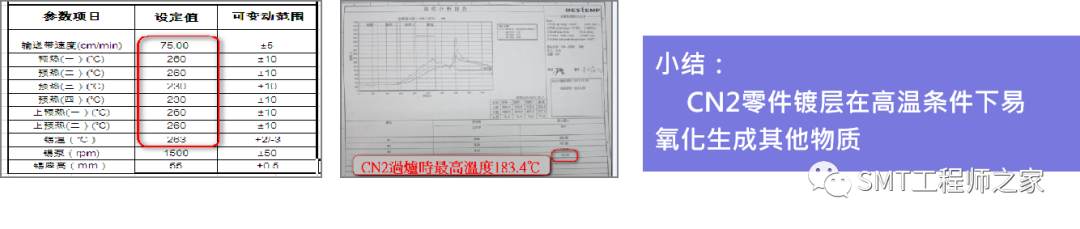

锡炉温度过高造成

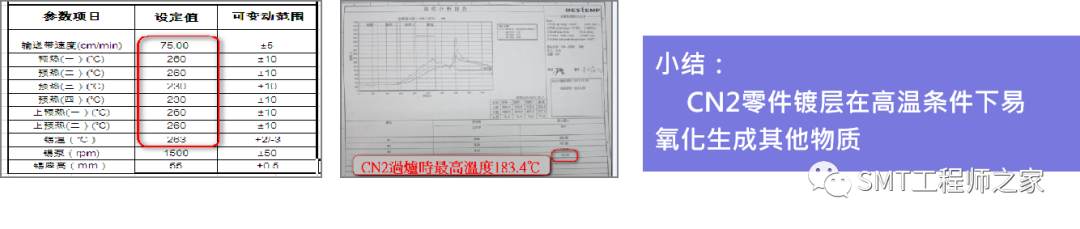

此机种正背面共用同一制程参数,锡炉温度设置和测量温度如下:

5、

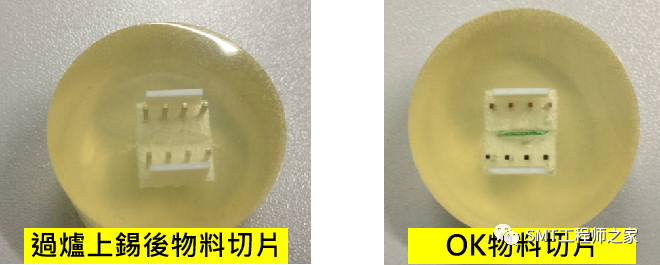

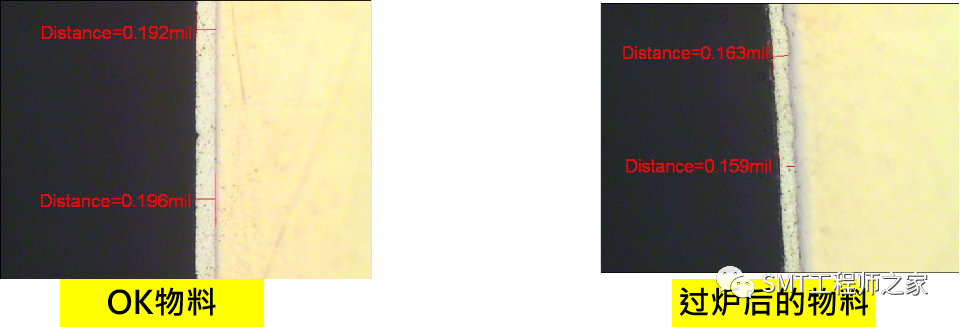

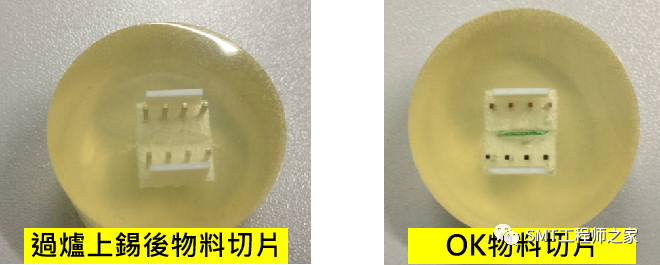

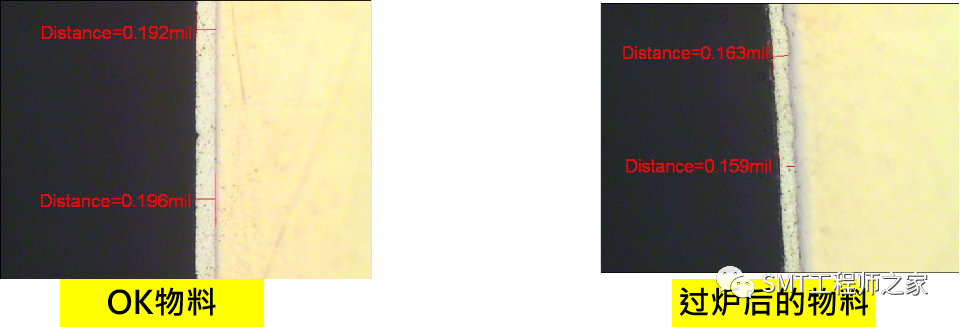

CN2零件PIN针切片分析

经500倍显微镜观察发现过炉后物料镀层明显比OK物料(未过炉)镀层要薄,可见过炉后零件确实有发生化学反应生成其他物质。

6、经过以上可能原因验证初步总结如下:

1)从以上DEX实验与制程分析可知,治具在CN2位置设置有保护凸包,且实验验证残留

异物为Flux的可能性较小

2)用IPA溶剂对白色物质进行清洁,白色物质无法消除,故此物质并非为Flux残留物

3)从零件切片实验观察镀层厚度看,零件在高温下会发生化学反应生成其他物质 (如

氧化物氧化亚锡)可能很大。

4)从用实物(未喷Flux)放置治具上两次过炉发现零件pin针表面出现有同NG零件上一样

的白色薄膜状物质。

7、Next Action:

1)由于经过以上验证之后,还不能确定真正的真因,因此临时对策是PCB未投DIP时对CN2零件Pin针上贴高温胶动作,并在正背面均生产完DIP后将高温胶拆除;

2)因此需要进一步的分析,下一步我们将从以下几方面做进一步验证:

a. 下笔针对零件镀层分析,选20pcs零件单独过Mini Wave Solder观察测试结果;

b. 请厂商提供20pcs零件镀层(120-200U)在上限的Sample生产后观察测试结果;

c.了解零件表面镀层所使用的锡材料(亮锡或者雾锡);

e. 请厂商提供20pcs零件镀层改为镀金层给我们进行生产实验;

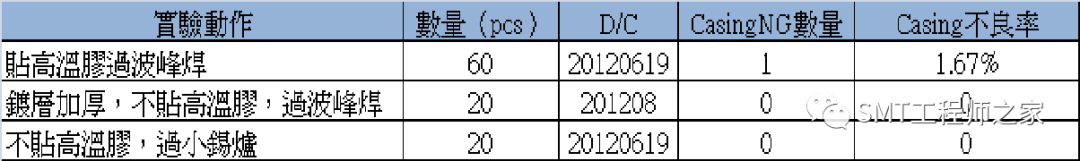

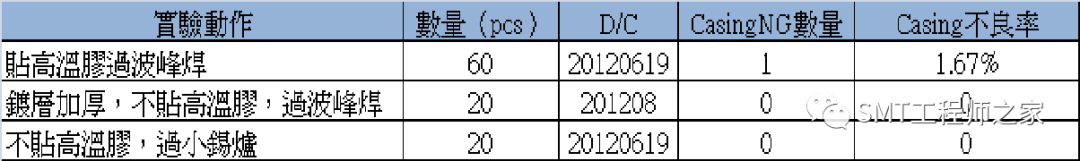

8、进一步实验验证--第一步实验步骤及结果:

3)根据SQM提供的进料记录,可以发现,量产所用料得D/C均为20120619,无法考证是否因D/C造成不良。

4)CN2贴高温胶过锡炉,并在正背面均生产完DIP后将高温胶拆除,可以大幅度降

低不良率;

5)CN2零件镀层加厚Sample,不作其他动作过锡炉,可以完全避免不良;

6)不贴高温胶过Mini Wave Solder,没有发现CN2接触不良现象。

7)由于试产数量较少,无法宏观观察生产状况,为选择最优方法,需要进一步的分析。

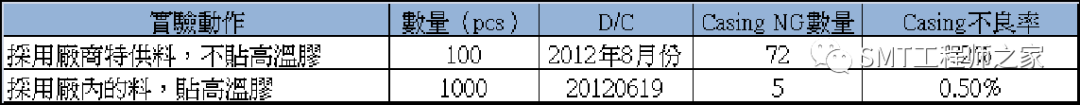

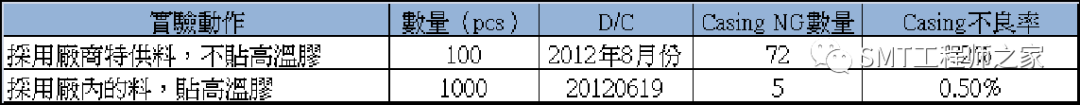

9、第二步实验步骤及结果:

1)试验步骤

a. 11月29日生产,切入厂商特供100pcs 2012年8月份的料, MO 21491237 ,不贴高温胶过炉,( 之前库房的料的D/C均为20120619 )

b. 另安排一笔工单,使用厂内D/C:20120619的料, MO 21491356,数目为1000pcs,贴高温胶过炉

2) 通过上述验证,得到如下结论:

a. CN2与风扇接口接触部份,出现接触不良状况,与来料D/C无关

b. 使用厂商特供料不良率没有改善

c. 厂内对CN2贴高温胶动作后过炉,不良率大大降低,但仍无法完全克服

d. 为完全克服此不良现象,考虑再进行第三步实验

10、

第三步实验步骤及结果:

a. 为加强零件镀层的稳定性,向厂商提出修改零件表面镀层建议,将原来镀亮锡表面处理改为镀雾锡或镀金(厂商选择镀金,厚度:1U)

b. 目前已拿到镀金Sample 100pcs,生产100pcs,观察结果是:FCT全部Pass, 无测试不良;

技术咨询

技术咨询 代买器件

代买器件 商务客服

商务客服 研发客服

研发客服