一、可靠性设计(DfR)

作为通常的建议,应遵循IPC-D-279所详述的可靠性设计程序。

改善格栅阵列元器件可靠性的适当的DfR措施可采取两种形式之一,对于已改善的处于可靠性 边缘的,最好联合采用它们。

这些措施为:

-

调整CTE以减少整体膨胀的不匹配。

-

通过增大焊点高度(托高),提升连接协调性 以适应整体膨胀不匹配。

-

另外,旨在高可靠性的DfR程序也可包括:

-

采用适当的底部填充使元器件和基板机械耦 合,以消除整体膨胀不匹配的影响。

-

选择软芯片连接,减小低CTE芯片(2.7至2.8 ppm/°C)对整体和局部热膨胀不匹配的影 响。

CTE调整包括选择多层板和/或元器件的材料 或材料组合,以实现最佳的CTE。对于存在耗 散功率的有源器件来说,采用具有较大CTE的 多层板的最佳CTE为1-3ppm/°C(取决于具体的 耗散功率),而无源元器件的CTE为0ppm/°C。当然,由于组件上有大量元器件,对所有元器 件实现CTE完全最优化无法实现—但需要对可靠性威胁最大的元器件进行。对于军事用途的气 密性要求因而采用陶瓷元器件,CTE调整意味着 多层板的CTE约束,这类材料如Kevlar、石墨纤 维、铜-因瓦-铜以及铜-钼-铜板。对于大多数选 择玻璃环氧树脂以及玻璃聚酰亚胺作为多层印 制板材料的商业应用来说,这种方案太昂贵了。因此,CTE调整必须采取避免使用大尺寸元器件 的方式,这些元器件或者是陶瓷(CGAs、MC Ms)、带有合金42引线框架(TSOPs、SOTs)的 塑料,或者是带有刚性键合硅芯片的塑料(P BGAs)

增强无引线焊料连接的柔性意味着要增加焊点

高度(C4、C5、充填、点胶、10Sn90Pb焊球、

10Sn90Pb焊柱)或者切换至有引线连接技术。对于有引线连接,增加引线柔性意味着要切换

到那些具有提升引线柔性的引线结构的供应商

或切换至密节距技术。

DfR过程需要强调失效物理学的观点而不忽视失 效的统计分布。该过程可能包括以下步骤:

二、确认和鉴定测试

IPC-9701规定了性能测 试方法和鉴定要求;IPC-9701A包括了无铅焊点 的可靠性测试指南。那里有多个模型可用,对 于其产品和应用,人们使用它来估测无铅焊点的 可靠性。由于这些模型都是针对具体产品的, 因此并没有一个通用的协议。

确认和鉴定测试应该遵循IPC-SM-785,表面贴装焊接连接加速可靠性测试指南,给定的指南。然而,对于热量耗散显著的大元器件、不对称结构的元器件以及整体CTE不匹配小的元器件, 温度循环测试并不足以提供所需的信息;全功能 循环包含外部温度和内部功率循环是必要的。

三、可靠性筛选程序

-

焊点缺陷

可靠性最关注的焊点缺陷是 那些无论何种原因所导致的润湿不充分。润湿 良好的焊点即使在严苛的机械负载条件下仍有 足够的强度,而没有减小抗热疲劳的能力。但 如果焊点没有良好润湿,在机械和热循环负载 作用下会过早失效。

焊点中的空洞通常不认为对可靠性构成威胁。可能的例外是大空洞使焊点横截面减少而足以 降低要求的热传递性能,并且在高频应用中的 空洞会导致信号恶化。

带有非塌陷焊球的BGA元器件(高温焊料90%铅 10%锡,熔点为302°C)通常很少或没有诱发的 空洞,因为焊球在再流焊曲线期间从不熔化。

-

筛选建议

有效的筛选程序能使潜在的 焊点缺陷也即润湿不充分的薄弱焊点失效,对高 质量焊点没有明显的损伤。最佳推荐方案为随机 振动(6-10g,10-20分钟),最好是在低温,如40°C。这种负载不会损伤良好焊点,但它会对 薄弱连接焊点施加过应力。热冲击也可成功地 使用,但可能会对良好焊点产生某些损伤,特 别是大的元器件。

四、加速可靠性测试

确认和鉴定试验应该遵 循IPC-SM-785给定的指南,表面贴装焊接加速 可靠性测试指南和/或IPC-9701,表面贴装焊接连接的性能测试方法和鉴定要求。 尽管通常会进行加速温度循环(ATC),对于某些产品, ATC需要与机械冲击和/或振动测试联合。 由单 套ATC测试条件或不充分的ATC测试条件不可能 提供有效结论。

加速可靠性测试在设计样机上进行,通常会持续 到失效或直到预定的可靠性目标实现。恰当的 可靠性目标可以通过合适的加速模型确定(见 IPC-D-279,可靠表面贴装技术印制板组件设计指南)。

一旦失效发生,需要分析造成失效模式的根本 的失效机理。如果预期目标未达成,有必要采 取纠正措施。要么组装工艺需改进要么产品需 重新设计。无论哪种情况,在纠正措施执行后 都需要重新测试。

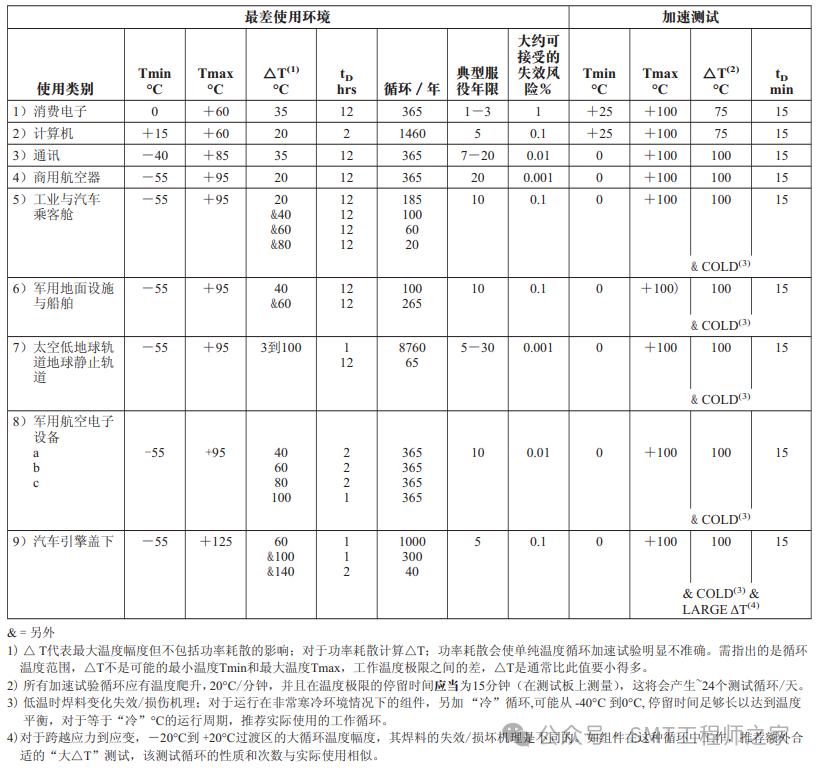

认识到需要采用矩阵表来确定具体要求和在各 种条件下为保证性能所需的测试,IPC产品可靠性委员会开发了下列表格,“产品分类和使用环 境”。表1试图通过将七类产品典型应用关联到 热、机械、大气以及他们在典型的生产工艺、 储存以及工作期间必须满足的电气性能要求。

表1 最终使⽤环境下的加速测试