钢铁材料是工业和国民经济中常用的材料,广泛用于桥梁、铁路、建筑、管道等多方面。钢铁材料在生产和使用中常会产生裂纹等损伤,检测这些损伤对于保障设备可靠运行及人身安全有重要意义。采用电磁法对钢铁材料进行性能测试和质量检验,其优点是在不影响工件的形状和性能的同时,确保检测的简便、经济、快速。

目前,钢铁材料质量检查和故障诊断的智能化和自动化的研究成为无损检测技术发展和应用的一个重要方向。然而现有的电磁无损检测仪器对于钢铁材料裂纹质量检测还存在许多难题,因而研发高效、智能和快速的检测仪器仍然是这一领域的最大亮点。本文将ARM技术应用于电磁无损检测电路设计中,一方面能够提高钢铁材料检测的精度和速度,另一方面电路设计优化能够缩小检测仪器体积,便于检测人员携带。

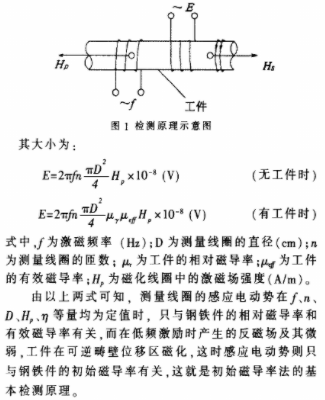

1 初始磁导率法的检测原理

初始磁导率法是基于电磁无损检测方法检测钢铁的材质,因其非破坏性、简便、快速及可实现100%逐件检测等优点,在工业上得到广泛的应用[1]。初始幅值磁导率法检测的原理如图1所示,当一个空心的磁化线圈中通以交流激磁电流之后,线圈内产生一个轴向的磁场强度Hp。被测的铁磁性工件放入该线圈时,在交变磁场的作用下钢铁件被交变磁化,从而大大增加原来的磁场强度Hp。但同时,由于非无限长工件的退磁场强度和钢铁件中感应出的涡流产生的附加交变磁场,两者之和Hs又总是削弱原外加磁场Hp。因此,为了处理方便引入了有效磁导率μeff。这样, 用一组测量线圈同轴绕制于激磁线圈上时, 必然在测量线圈上产生一个感应电动势E。

初始磁导率是钢铁材料的磁化曲线在原点处的斜率, 即磁感应强度随磁场强度线性增加范围内的磁导率(磁畴畴壁的可逆位移区)在此磁场范围内,工件磁化后无剩磁。而裂纹、内裂等损伤是由于钢铁材料在生产和加工过程中受热应力和组织应力等因素造成的,根据应力理论,钢铁材料的应力越大,其初始磁导率下降越大[2]。

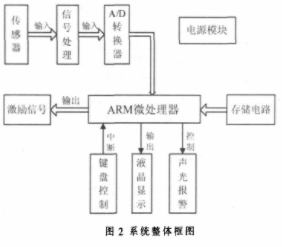

2 系统总体方案设计

本系统主要由激励部分、传感器部分、信号处理部分和系统控制部分组成。其中系统控制部分包括核心控制器件S3C2440A芯片、A/D转换器、存储器件、液晶显示、键盘和声光报警6部分。设计的系统总体框图如2图所示。

3 系统功能模块设计

3.1 激励部分

本设计的激励方波采用S3C2440A控制芯片的PWM功能的定时器产生,激励方波的频率与占空比是通过软件编程对PWM进行配置,由于从 S3C2440A控制芯片的I/O口输出的是3.3 V电压,为了提高激励方波电压值,可在经过电压补偿电路后提高达到±5 V电压。将处理器的J7引脚(TOUT2)配置成PWM输出,然后将输出的信号经过模拟电路处理得到需要的方波激励信号。

3.2 传感器部分

传感器部分由激励线圈和检测线圈组成,采用自比较式的差动设计,用2个线圈同时在钢铁试样上实施检测[3]。钢铁器件检测的相邻部位的材料物理性能与几何参数等通常都相差较小,对在钢铁材料上匀速水平移动的传感器的干扰一般较小。设计中,选用初始磁导率较高的U型锰锌铁氧体作为传感器的磁芯,如果钢铁试样中的应力越大,则初始磁导率下降越快。激励线圈与检测线圈的绕线匝数为1:4,尽量地增大有效磁导率,进而提高钢铁材料损伤检测的灵敏度,并且可以明显降低传感器激励线圈的功率。

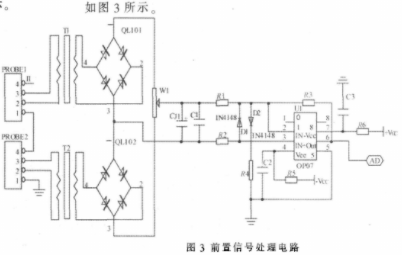

3.3 信号处理部分

前置信号处理部分主要由整流电路、滤波电路、放大电路3部分组成。经过信号处理部分后可以使检测到的信号减少噪声干扰、提高信噪比,使检测信号尽可能不失真地传输到后续电路。设计中选用741运放与RC电网组成滤波放大电路,对从桥式全波整流电路出来的信号进行滤波和放大,放大100倍后可以得到比较清晰的检测信号,然后将得到的模拟信号传输给A/D转换器,转化为便于分析处理的数字量。这种电路能够抑制各种外来干扰因素,而且结构简单。前置信号处理电路如图3所示。

3.4 系统控制部分

S3C2440A是近年来推出的一款基于ARM920T架构的高性能、低功耗的嵌入式Soc处理器。其典型主频400 MHz,最高可达533 MHz,CPU内部集成SDRAM控制器、LCD控制器、4通道DMA、3通道UART、I2C总线、I2S总线、SD接口、PWM定时器、触摸屏接口、 8通道10位A/D控制器、camera接口等,非常方便系统开发,因此应用十分广泛[4]。在本设计中,S3C2440A控制芯片连接A/D转换器、外接控制键盘、液晶显示和存储电路。

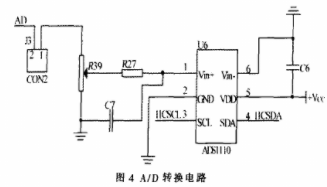

3.4.1 A/D转换电路

A/D转换器选用TI公司的ADS1110芯片。ADS1110是精密的连续自校准△-∑型A/D转换器,带有差分输入和高达16位的分辨率,提供内置的 2.048 V的基准电压,使用可兼容的I2C串行接口,可以在2.7 V至5.5 V的单电源下工作,ADS1110最高可以每秒采样240次/s进行转换,片内可编程的增益,放大器PGA提供高达8倍的增益并且允许以高分辨率对较小的信号进行测量,使用灵活,可扩展性强。ADS1110在设计中的应用电路如图4所示。

本设计使用了单端输入的方式,因此在信号输入前,使用了一个加法电路保证输入端电压IN为正;同时为了保护ADS1110,防止过压和瞬间电流冲击,在输入端设计了分压和限流保护电路。I2C接口的数据端SDA和时钟端SCL分别与S3C2440X控制器的M9、U8管脚相接,管脚配置成I2C工作模式。

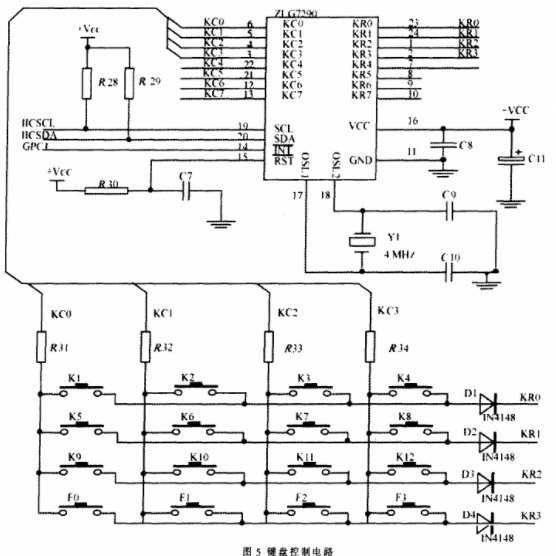

3.4.2 键盘及其他控制电路

键盘电路的设计采用ZLG7290控制芯片[5],设计为4×4矩阵键盘,通过I2C总线与S3C2440A控制器进行连接,按照I2C总线协议的要求,信号线SCL和SDA必须分别加上拉电阻,其典型值是10kΩ,键盘控制电路如图5所示。键盘主要完成设置硬件系统各项功能的参数,包括选择不同的脉冲电流值、工作模式、基本参数设置等,并且为了适应今后硬件系统功能的扩展,特别预留了F0~F45 个按键作为候补功能按键使用。响应通过延时处理程序,进行按键的中断完成,并且在处理程序中判断按键是否弹起,保证每一次按键的有效性和准确性,键盘按键的延长时间设定为50 ms。

设计的外部存储器采用2 MB的NorFlash (SST39VF160)、64 MB的NandFlsh (K9F1208)、2片32MB的SDRAM (HY57V56162 0FTP),其中NorFlash用于存放执行代码,NandFlsh用于存储钢铁材料数据参数值,SDRAM用于存放运行代码。

显示电路由外接液晶屏构成,因为S3C2440A内置了LCD控制器,并且支持STN液晶屏与TFT液晶屏,尺寸从3.5寸到12.1寸,屏幕分辨率可以达到1 024×768像素。为了简化电路,充分发挥ARM的性能,采用3.5寸TFT液晶屏,使用S3C2440A内置了LCD控制器直接进行控制。

声光报警电路由峰鸣器和红色发光二极管构成。当检测到损伤裂纹时,驱动蜂鸣器发声,报警的同时LED灯闪亮。

4 测试实验

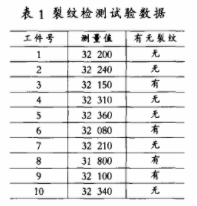

试验选用形状相同的30根钢管试样进行裂纹分选,采用最小分段二乘法对A/D采样的数值进行算法处理,为达到试验效果,其中部分钢管人为造成各种表面裂纹,1号工件为理化检测的标准工件。试验表明本设计的电路系统对钢铁件表面损伤的检测非常有效。选取部分钢件,试验结果如表1所示,该试验可以使用多个性能指标进行标样。为了说明仪器检测数据的差异性,表中的测量值为仪器的直接测量值。

测量显示数据可以看出,测量值大于标准1号工件值32 200时表示试样无裂纹,当测量值小于标准1号工件值时表示试样有裂纹,从而验证了钢铁仪器损伤后应力发生变化,使得初始磁导率值下降, 实验达到了预期的效果。

本系统在电路设计上,以ARM微处理器为中心,充分利用了ARM处理器的丰富资源,简化了硬件设计。尤其是在激磁产生和人机接口部分,通过使用ARM处理器的PWM、I2C以及LCD控制器,使相关电路大大简化,并且易于软件控制。