本文结合上汽双离合器变速箱(DCT)的开发过程,对DCT的开发流程进行介绍。

1 DCT的设计与开发

在项目开发前期通过调研市场上的变速箱发展趋势、客户需求及结合内部匹配需求,围绕低油耗、低成本展开,并兼顾零部件的平台化及共线生产进行开发目标设定。由于其开发涉及多个开发部门之间的协作,为了更好的管理项目开发进度及规避风险,上汽采用了全球动力总成开发流程(GPDP),设立了PG9至PG1共9个项目结点,来确保每个阶段的开发情况。

1.1 硬件设计开发

在DCT硬件设计方面,首先根据设计输入,完成各个小总成方案的设计、总成3D数模、总布置的准备工作,并采用计算机辅助工程(CAE)完成齿轴、壳体、差速器、润滑系统的开发设计及校核,其次要做好外购零件的选型及定点工作,如双离合器、阀体、同步器、驻车机构、轴承等。下面将介绍几个重要零部件的布置情况。

1.1.1 齿轴布置与总布置的确定

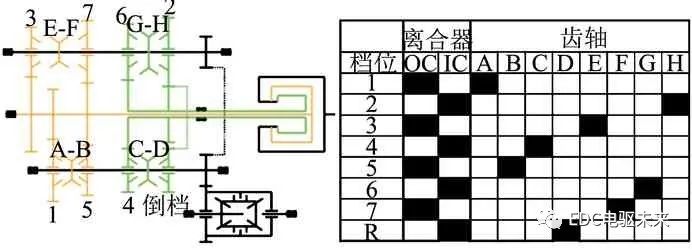

变速箱的齿轴布置设计不仅对变速箱质量和长度有重要影响,同时也与变速箱的控制策略相关。因为双离合器变速箱的2个离合器分别控制着不同的档位,车辆停车后拨叉预挂的位置会影响起步的控制策略,图1为上汽某变速箱的齿轴布置及对应的换档原理矩阵表,该变速箱在车辆停车后1档与R档分别由2个不同的离合器控制,避免冷车起动换档操作造成的卡滞风险。

图1 齿轴布置及换档原理矩阵表

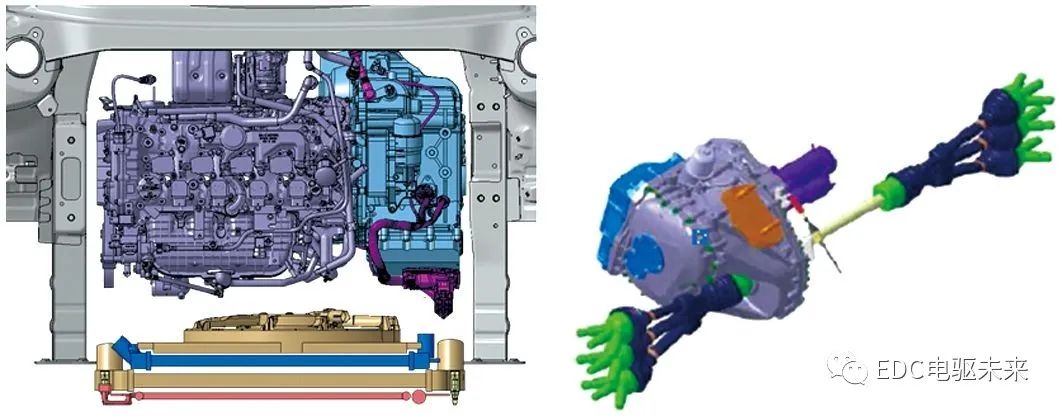

在齿轴布置锁定后,变速箱在整车的布置检查也是必不可少的,与变速箱相关的硬件主要包括:左纵梁、副车架、蓄电池托盘、传动轴、转向机等零部件,这些整车零件容易与变速箱形成干涉。需要根据输入条件,如悬置刚度、动力总成的质量、惯量和重心位置、DCT各档传动比、发动机最大扭矩、悬置的位置和角度、驱动半轴移动节中心位置等。图2为某DCT项目在整车中的总布置状态。

图2 变速箱总布置和部分动态包络图

1.1.2 速比的设计

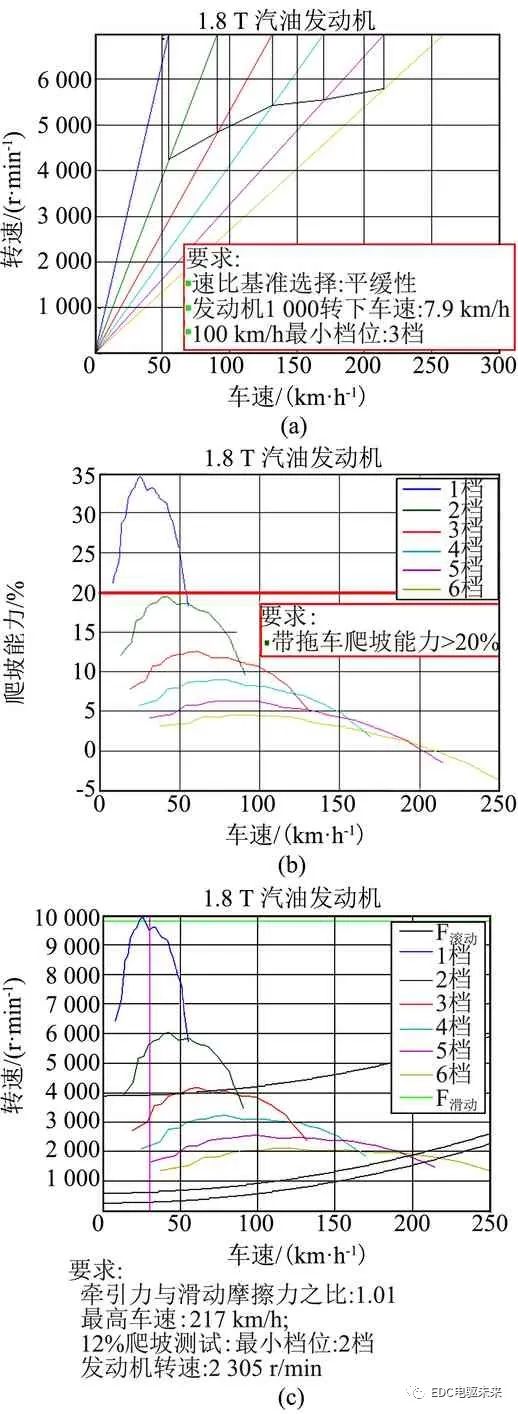

速比的选择评价指标很多,在设计DCT速比的时候,一般要考虑等速油耗、新欧洲行驶循环(NEDC)油耗、发动机有效功率、起步能力、排放、最高车速、爬坡性能、最高档的最低稳定车速、最低档的稳定车速、各档动力因数计算等。图3为速比设计时的部分过程图。

图3 速比设计过程图

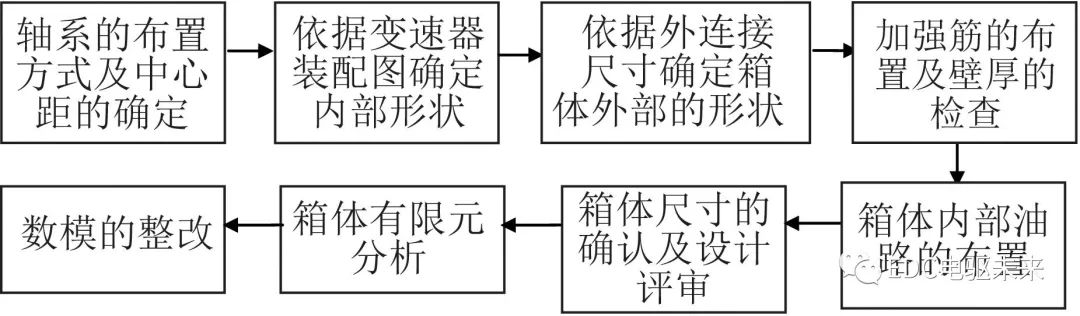

1.1.3 壳体的有限元分析

壳体的正向建模过程如图4所示,壳体的有限元分析结果如下:

(1) 振动特性分析:箱体的瞬态响应分析、结构噪声分析;

(2) 变速箱结构强度分析:静强度分析、动强度分析、疲劳分析等;

(3) 测试试验:摸底试验、计算边界条件测试、最终测试评价分析。

分析工况主要包括:一档100%扭矩传递、转向工况、汽车最大加速度工况、汽车最大减速工况和变速箱最大跳动工况。

图4 正向建模的分析

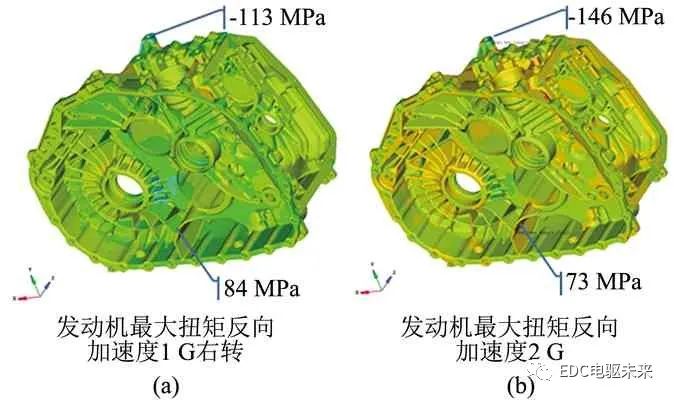

图5为壳体有限元分析的部分过程图,显示在不同的冲击下壳体的受力情况。

图5 壳体应力云计算

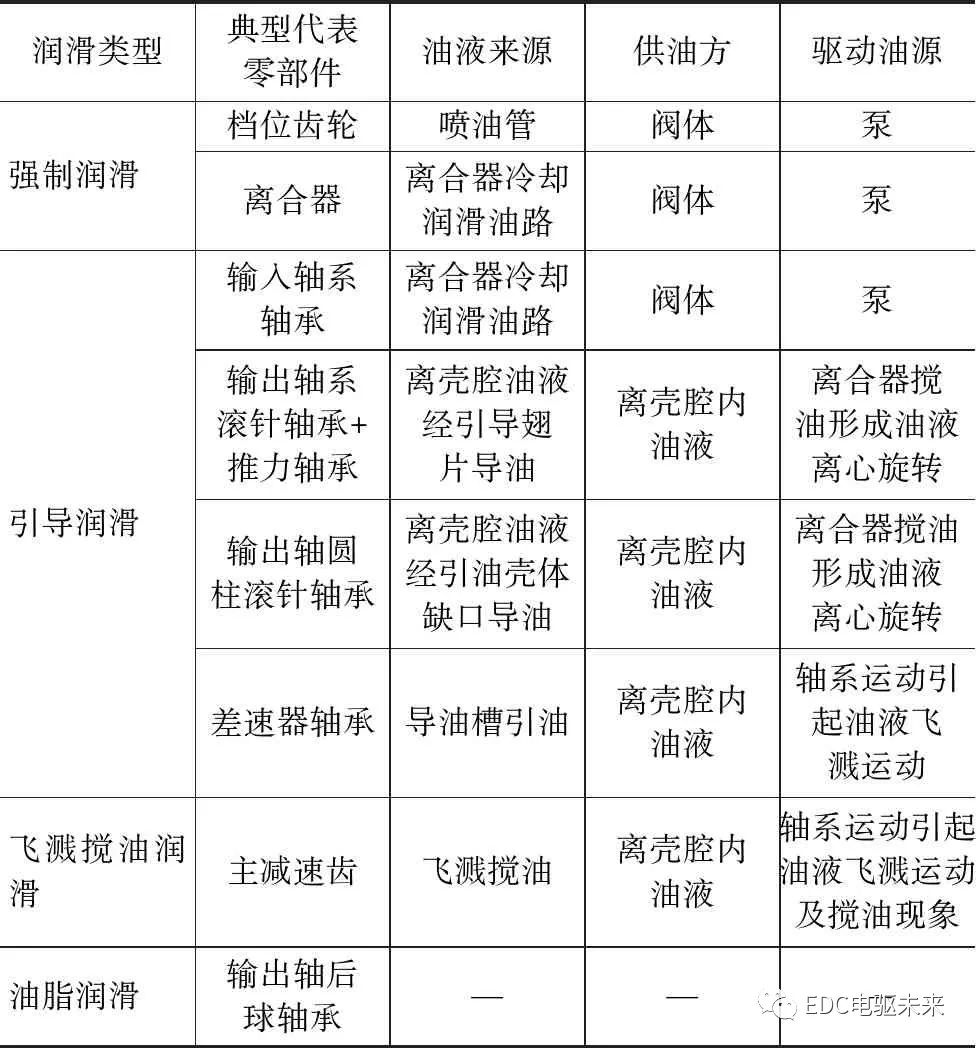

1.1.4 润滑系统设计

润滑策略的设计对双离合的变速箱是至关重要的,该策略的制定会关系到变速箱的加油总量及系统的搅油功率损失,尤其湿式双离合变速箱对于润滑策略更加敏感。目前润滑的方式主要有强制润滑、引导润滑、飞溅润滑3种模式,制定每个零件的润滑策略、润滑油的来源及驱动源需要整体设计规划。表1为某变速箱的润滑系统策略。

表1 变速箱的润滑策略

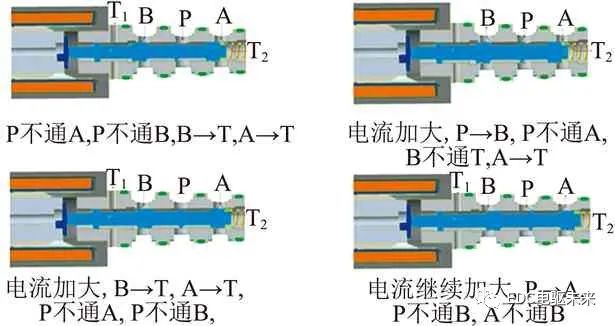

1.1.5 液压系统及离合器设计

液压系统的设计影响着变速箱换档响应的快慢及换档噪声,所以在设计液压系统时,压力和流量的控制策略,低泄露或零泄漏阀体及高精度电磁阀的设计选择至关重要。以拨叉活塞缸的压力分析为例进行阐述,首先分析拨叉QVFS阀的工作过程,如图6所示。

图6 QVFS阀的工作过程

目前,液压系统的供油方式主要有纯机械泵方式、电子泵+机械泵、纯电子泵3种方式,主流的主要为后两者。双离合器分为干式和湿式,在设计及驱动型式方面都有诸多不同之处,包括扭矩、容量、空间布置、质量级转动惯量等[1]。目前双离合的技术仍然掌握在国外供应商手中,因此离合器应根据设计需求作为外购件进行选择。

1.2 软件及标定开发

一款优秀的变速箱除硬件方面具备优势外,软件方面同样高的要求,主要表现在换档响应快、换档平顺及安全性高等。DCT的软件开发一般参照软件过程改进和能力测定标准(ASPICE)或者能力成熟度集成模型(CMMI)流程,以ASPICE为例,主要经历需求定义、软件设计、软件测试、系统测试几大阶段,如图7所示。在前期软件开发过程中,根据安全法规、整车功能、基本功能和其他控制器交互功能等各方面要求,形成系统需求和系统架构,然后分解软件需求并进行软件架构和详细设计,然后借助Matlab/Simulink软件工具建立控制模型并进行单元测试和回路模型(MIL)测试,待控制器样机出来后生成初始的软件代码刷新到控制器中进行硬件回路(HIL)测试,对前期定义的需求进行测试,通过后进入到标定阶段。

基于初版测试通过的软件经过不断优化,形成50%的标定数据发布支持台架测试,主要实现变速箱基本功能、液压层性能达到阶段性目标。在发动机软件和整车开发到达匹配阶段后,在整车上开始性能标定,标定过程中要综合考虑外部环境(温度、路况)、驾驶员习惯(油门开度、制动)、发动机及周边控制器状态和变速箱状态等参数,并进行不断的优化,最终释放阶段性软件供整车测试。在整车试验过程中除了正常的耐久试验,还需要经历环境试验(高寒、高热、高原)适应性测试,不断发布65%、80%、99%阶段的数据,最终形成100%标定发布。

1.3 设计验证及制造

1.3.1 试验设计

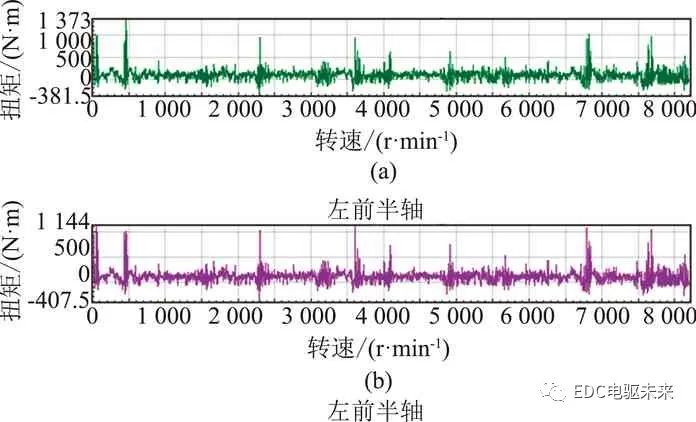

在硬件和软件设计初步完成后,除问题检查及验证除仿真外,还需要通过试验进行验证,试验验证分为台架和整车两部分。台架试验的工况包括输入转速、扭矩、时间等要素,工况设计需要对车辆负荷谱进行转化,如图8所示。

图7 软件开发流程

图8 道路负荷谱原始数据

变速箱负荷谱是综合考虑不同客户的使用情况,对典型的道路和载重情况采集的一系列负荷数据的统计。采集的数据通过综合计算,等效到整车的全寿命使用里程,并最终用于变速箱的设计分析和台架试验[2]。负荷谱一般情况下参考Miner疲劳累积计算公式转化成试验工况。

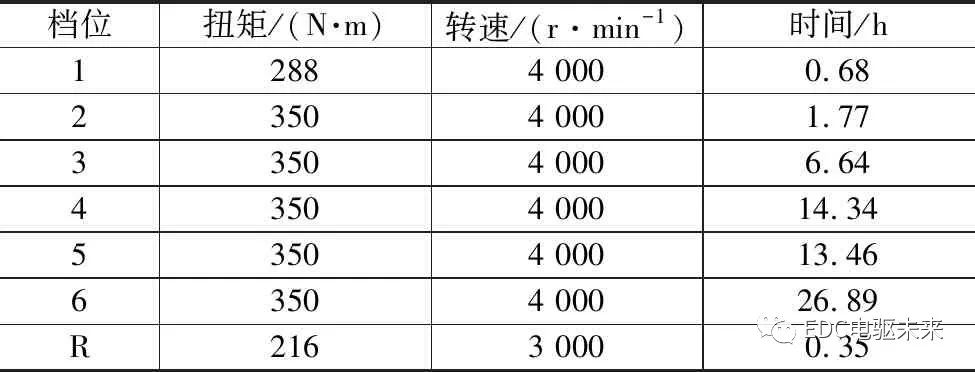

将负荷谱数据转化到变速器得到和最大扭矩对应的最高转速,表2为某DCT项目的台架试验工况。

表2 台架试验工况

除了台架耐久试验外,DCT的开发还需要进行性能试验及整车试验,表3为DCT的常规试验清单。

表3 是双离合器变速箱的常规试验清单

针对试验样机及整车的制造、台架资源的落实、整车试验的安排以及试验过程中发生的试验问题报告(TIR)需要得到及时响应处理,这需要项目管理制定好详细计划,出现任何问题,都会造成项目时间的延迟。

1.3.2 变速箱的制造

DCT的变速箱量产制造除了需要考虑到传统的机械加工及装配之外,还要着重考虑清洁度及下线校验问题。由于DCT的齿轴精度要求相对较高,所以对应的加工设备的先进程度及人员素质也相对较高,这就要求在试生产过程中通过小批量生产暴露一些加工问题,并不断解决优化,直到产品稳定。同时,清洁度也是整个生产及装配过程中的重要问题,这需要从工厂的整体环境、自制件加工后的清洗、外购件在供应商处的清洁度控制、以及进厂后零件的包装、员工着装等各方面来保证清洁度。为了确保变速箱清洁度的稳定,在后续生产中要定期抽检进行测量。

下线检测是变速箱出厂的最后检验手段,所以检测台架标准的设定直接关系到变速箱是否能够顺利下线,由于DCT在国内是相对比较前沿的技术,所以标准的制定需要样本数的不断积累和修正。

一款DCT的成功开发,除了本身零部件设计能力、制造能力、开发经验、试验能力、生产能力,以及质量保证能力外,零部件的供应商选择也起着重要作用,考虑到DCT变速箱的部分零件要求比传统的变速箱高,所以选择实力较强的供应商,如离合器生产商博格华纳、LUK等, TCU生产商BOSCH、联合电子等。实力较强的供应商对后续试验过程中发生的问题能够很快找到原因并进行解决,能有效缩短试验进度。

2 结论

DCT的开发对于自主品牌来说是新的尝试,开发过程中遇到问题是不可避免的,本文结合上汽DCT项目的开发过程,对DCT速比的选择、齿轴的设计、壳体的设计、润滑系统、液压系统等进行了介绍,同时对软件的架构及开发过程进行了阐述,这对国内的变速箱的开发有一定的借鉴意义。