Yole的工程师写了一篇《WHAT’S IN THE BOX? – BYD’s 8-in-1 electrification system at a glance》,内容比较简单。比亚迪通过加强内部设计和系统组装,采取自给自足战略,成功推出了一体化高压动力总成,里面到底有什么呢?

备注:所有图片均出自《WHAT’S IN THE BOX? – BYD’s 8-in-1 electrification system at a glance》一文,文字是根据原文的意思进行总结和撰写的!

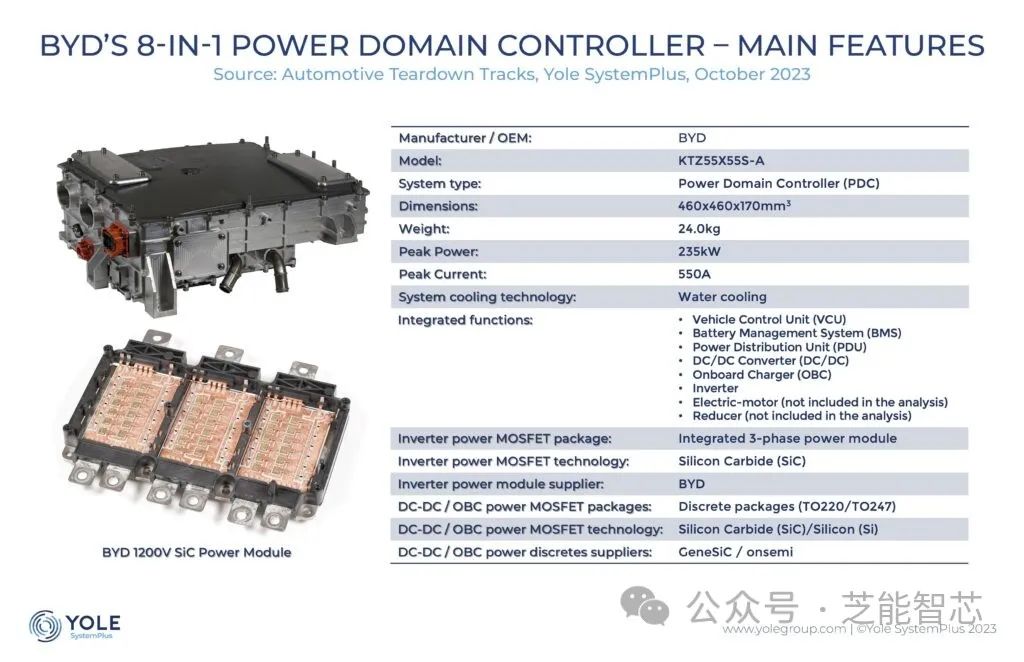

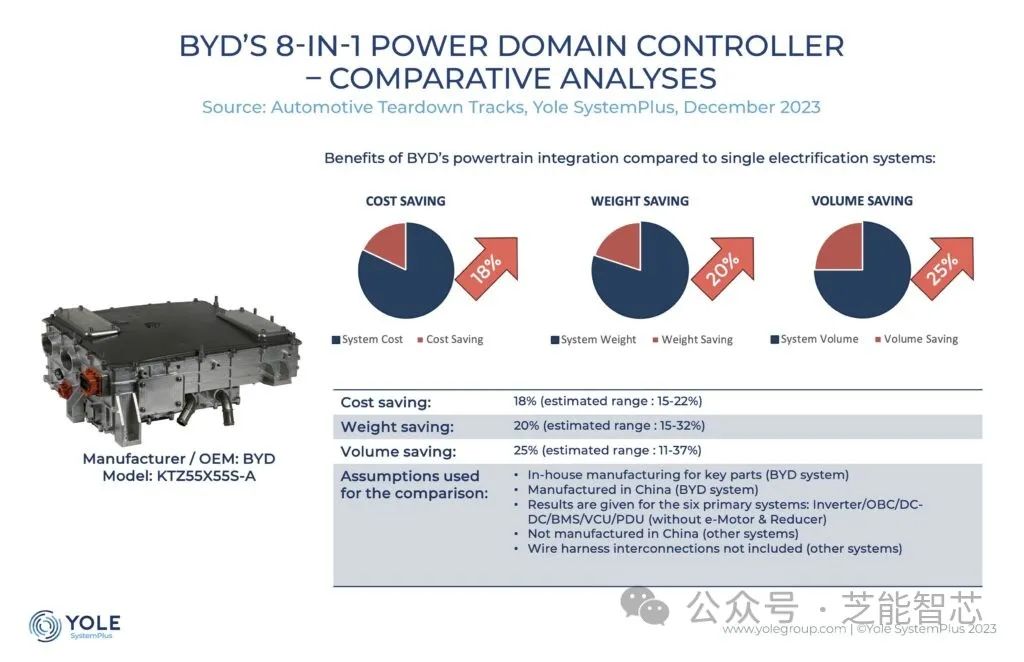

比亚迪的8合1动力总成包括BMS(电池管理系统)、VCU(车辆控制单元)、逆变器、PDU(电源分配单元)、OBC-DC/DC合并为一个单元,以及变速箱/电机在另一个单元,高度集成的设计带来了多重好处,包括紧凑的系统空间、重量轻、BOM和装配成本的节约。

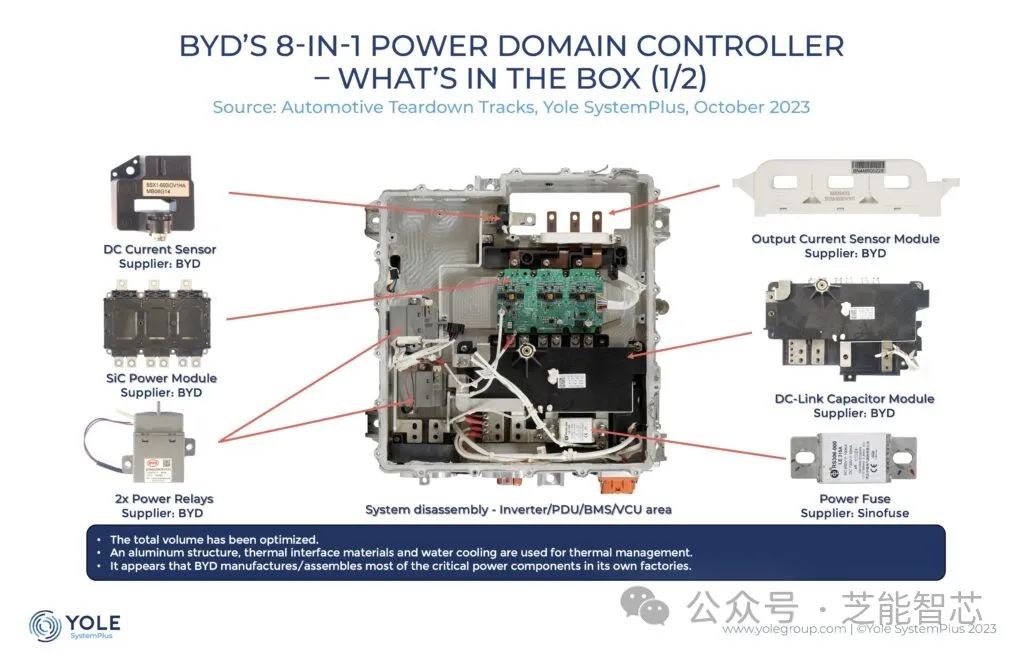

整个系统空间得到了优化,组件之间紧密相连,充分体现了高效的热管理解决方案。在逆变器和OBC-DC/DC MOSFET上使用SiC技术、在关键区域放置导热垫、绝缘片和水冷系统等措施有效提升了热管理效果。

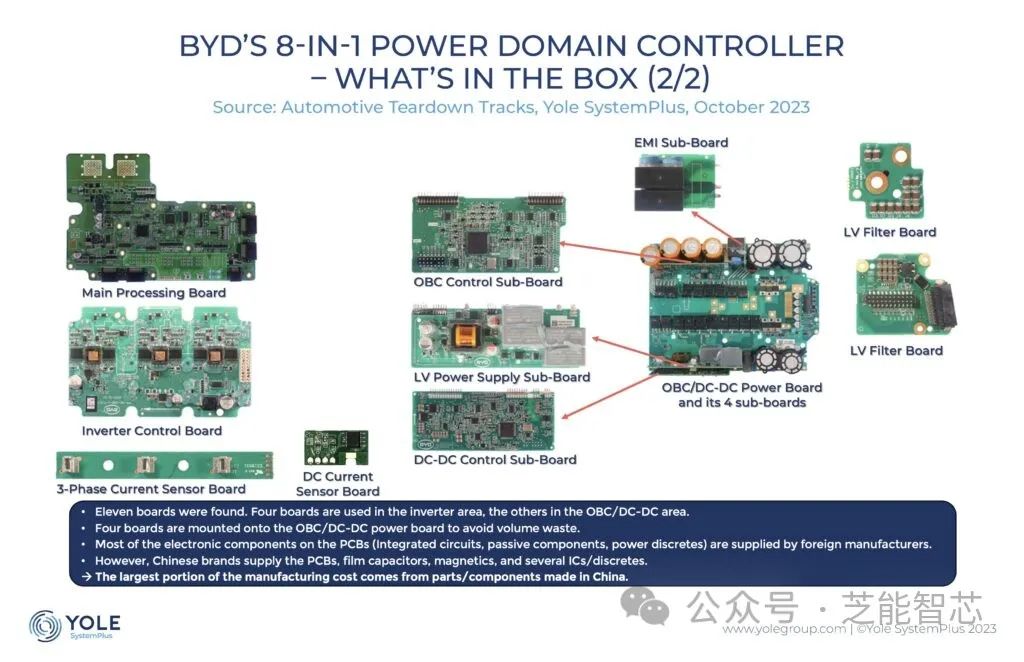

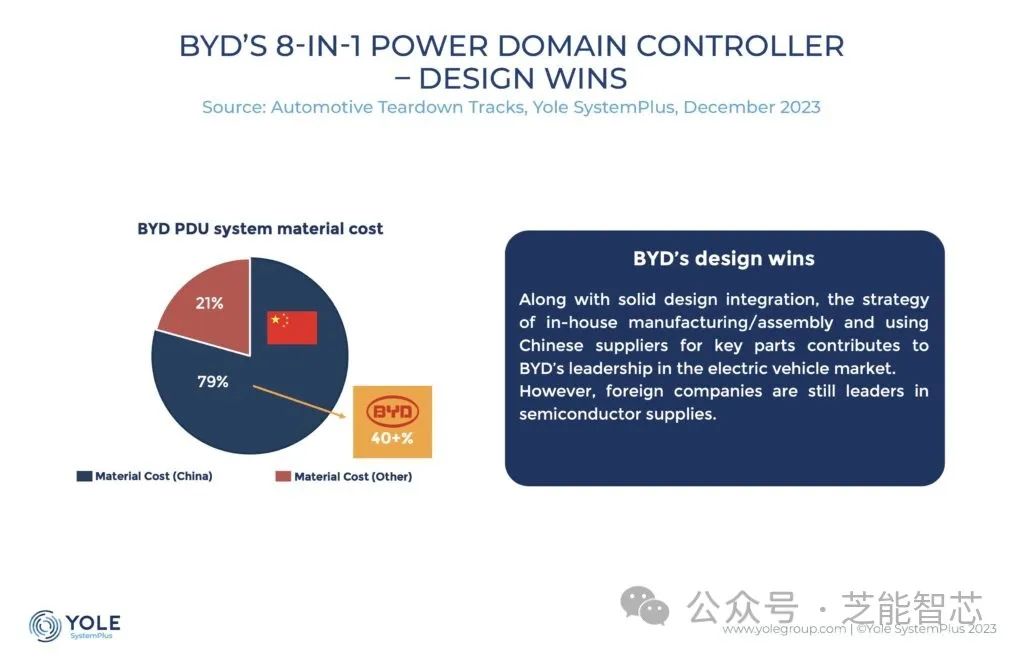

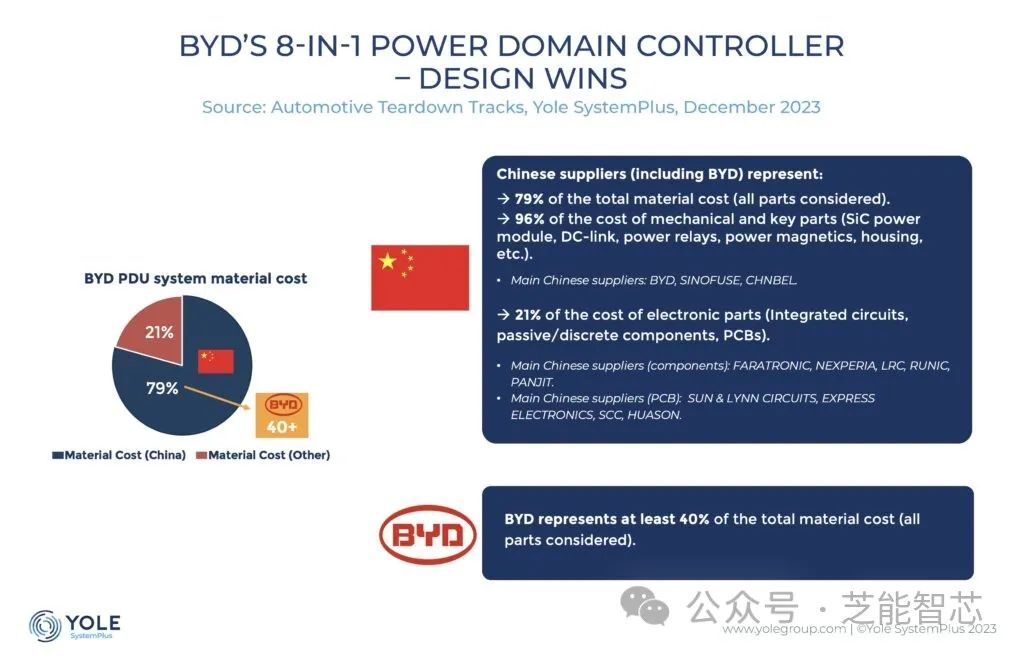

比亚迪的电子零部件大部分依赖国外供应商,但在关键功率部件方面采取了自给自足的策略,包括逆变器SiC功率模块、输出电流传感器模块、功率继电器、直流连接电容器等,自给自足的策略有助于比亚迪在整体竞争中保持领先地位。

8合1电气化系统相较于上一代独立系统,体积更加紧凑,重量轻了10%,并且节省了BOM(材料清单)和装配成本。逆变器、OBC(On-Board Charger)、DC-DC(直流-直流)变换器、BMS(电池管理系统)、VCU(车辆控制单元)和PDU(电源分配单元)等六种关键功能进行了体积、重量和成本比较分析,超集成方法可分别节省25%、20%和18%的成本。

集成方法带来了明显的优势,例如增加空间和集成附加功能,以及能耗降低,但也伴随着明显的挑战。车辆布局复杂,组件庞大,热管理和电磁干扰(EMI)成为需要解决的问题,8合1总成故障率较高是超集成方法的一个不可忽视的问题。至少40%的材料成本来自内部制造或组装的零部件。中国企业占据总材料成本的79%,其中Sinofuse、Chnbel等公司贡献了机械和关键零部件,而Faratronic和Sun & Lynn Circuits则为电子零部件供应商。

小结:系统的集成度之高、技术亮点的突出以及自给自足的策略,将为电动汽车的未来发展带来更多的可能性。随着技术的不断演进,可以期待看到更多创新解决方案的涌现,推动电动汽车行业不断向前发展。