使用碳化硅和氮化镓来满足电动汽车设计要求,如今已成为促进可持续发展的下一代汽车设计标准。空气动力学线条或更轻的材料不足以保证电动汽车的效率。为了满足效率和功率密度要求,电力电子设计师必须着眼于新技术。

先进的宽带隙(WBG) 半导体材料,尤其是 GaN 和 SiC,代表了对现有半导体技术(如 MOSFET 和 IGBT)的改进。基本上,带隙对应于将电子从材料的价带激发到导带所需的能量。从这个意义上说,WBG 材料的带隙比硅高得多。WBG 半导体允许设备在比硅高得多的电压、频率和温度下工作,并且开关和导通损耗明显较低。WBG 材料的导通和开关特性也比传统硅好大约 10 倍。这些特性使 WBG 技术成为电力电子的自然应用,特别是对于 EV 应用,因为 SiC 元件和 GaN 可以同时具有更小的尺寸、更高的速度和更高的效率。

然而,还必须根据大规模生产的复杂性和更高的成本来评估 WBG 设备的优势。虽然 WBG 组件最初可能更昂贵,但它们的成本会持续下降,并最终在未来节省整个系统的成本。例如,在电动汽车中使用 SiC 设备可能会使初始成本增加数百欧元,但结果是总体节省,因为电池成本更低、所需空间更小,并且冷却解决方案在构造层面上更简单——例如,使用更小的散热器。

汽车设计中 SiC 和 GaN 器件的技术考虑

WBG 功率技术是电动汽车和混合动力汽车成功的关键,它通过克服电动汽车固有的一些限制,帮助加速电动汽车在全球范围内的普及。为了满足电动汽车系统(如逆变器和集成充电器)日益提高的效率和功率密度要求,汽车电力电子设计人员可以利用最先进的 WBG 半导体,如 SiC 和 GaN。如上所述,与传统硅器件相比,这些产品提供了一系列功能,包括更低的损耗、更高的开关频率、更高的工作温度、在恶劣环境下的稳定性和更高的击穿电压。SiC 被配置为一种关键技术,专为多种电动汽车应用而设计,例如牵引逆变器、车载充电器 (OBC) 和 DC/DC 电源转换器。

合作伙伴内容

环保与效率并重:YMIN超级电容器SDS/SLX系列彻底改变电子笔市场

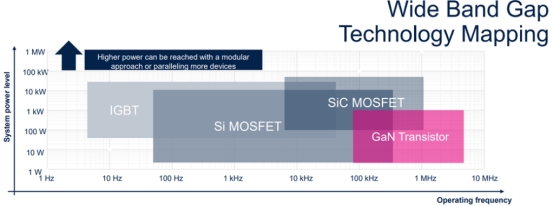

GaN 和 SiC 可以在更高的温度下工作,预期寿命相似,或者它们可以在与硅器件相似的温度下工作,但寿命更长。如今,电力电子系统设计师可以根据具体应用的要求选择多种设计方案。总体而言,使用 WBG 材料可以让您根据最终项目的目标选择不同的设计策略和路径。例如,我们可以决定使用相同的开关频率并增加输出功率,或者我们可以使用相同的开关频率并减少系统所需的散热量,从而节省组件的总成本。否则,设计人员可以选择增加开关频率,同时保持开关中的功率损耗相同。如您所见,有许多可定制的选项。

图 1:WBG 技术与工作频率和系统功率的关系(来源:意法半导体)

图 2:电动汽车系统中的 SiC 应用(来源:意法半导体)

逆变器

逆变器控制电动汽车中的电动牵引电机。这是电动推进系统中的关键组件,可以从 WBG 设备中受益。逆变器的主要功能是将直流电压转换为三相交流波形以驱动汽车发动机,然后将再生制动产生的交流电压转换为直流电压以给电池充电。为了驱动电动机,逆变器将电池组中存储的能量转换为交流电,因此转换阶段的损耗越低,系统的效率就越高。SiC与硅器件相比,SiC 器件具有更高的导电性和更高的开关频率。因此,SiC 降低了功率损耗,因为以热量形式耗散的能量更少。因此,SiC 基逆变器的效率越高,电动汽车的续航里程就越长。

如今,许多电动汽车制造商都将 SiC 功率模块集成到主逆变器中。与使用硅制造的同类产品相比,采用 SiC 制造电动汽车逆变器可使其尺寸缩小约 5 倍、重量减轻约 3 倍,并将功率损耗降低一半。例如,与使用硅器件构建的类似设计相比,可以将 OBC 和 DC/DC 转换器设计集成到更小、更轻、更高效的封装中。

边缘型血细胞

电动汽车充电系统(又称 OBC)需要将电能从交流电(通常来自配电网络)转换为直流电。通过 WBG 器件,可以实现用于电动汽车充电的新电路。WBG 器件的带隙比硅大 2 到 3 倍,可以承受更大的电压和电场,因为电子需要更多的能量才能从价带移动到导带。WBG 半导体的击穿电压高得多,而导通电阻非常小。这简化了设计并提高了充电电路的效率。低值的 R DS(on)还可以减少开关和功率损耗,从而减小电路尺寸。

WBG 器件的另一个优势是,在相同的工作条件下,它们产生的温度比基于硅的器件要低。在电源电路中,SiC 器件可以承受甚至高于 200°C 的结温,而硅器件的结温最高可达 150°C 左右。因此,在电动汽车充电器中使用 WBG 器件可以实现更高的开关速度和更好的能源效率,从而实现更紧凑、更易于冷却的模块。

OBC 在工厂安装。在纯电动汽车或插电式混合动力汽车中,OBC 提供从家庭交流电网或私人或公共充电站插座为电池充电的手段。OBC 使用交流/直流转换器将 50/60 Hz 交流电压(100 至 240 V)转换为直流电压,为高压汽车电池充电(通常约为 400 V DC)。它还根据电池要求调整直流电流水平,提供电流隔离,并包括交流/直流功率因数校正。

在典型的电动汽车 OBC 中,通常采用 SiC 二极管。OBC 需要最高的效率和可靠性以确保快速充电时间,但还必须满足设计规范对应用空间和重量的要求。使用GaN技术的 OBC 设计可以简化冷却系统并减少充电时间和能量损失。双向 OBC 是未来现代可持续智能电网基础设施中电动汽车采用的关键发展。双向 OBC 允许电动汽车充当能量库或其他用途的能源,以帮助管理供需变化并帮助稳定电网内的负载。基于 GaN 和 SiC 的设备可实现先进的双向拓扑结构,并可以优化电源转换器配置。

尽管 GaN 功率器件在商业层面上似乎略微落后于 SiC,但由于其出色的效率性能,它们正在迅速获得市场份额。与 SiC 类似,GaN 具有更低的开关损耗、更高的开关速度和更高的功率密度,并允许减小整个系统的尺寸,这与重量和总成本有关。虽然典型的硅 MOSFET 具有较低的开关速度,但 GaN 器件以更高的速度切换以实现尽可能低的损耗。基于这种操作水平,系统布局也可以对性能做出重要贡献。多家制造商已经为电动汽车和混合动力汽车中的 OBC 应用开发了汽车级 SiC 器件,以减少能量损耗并在负载条件下实现更好的电气性能。

DC/DC 电源转换器

DC/DC 转换器为整个车辆的各种负载供电。在为汽车应用设计 DC/DC 转换器时,与普通硅 MOSFET 相比,GaN 器件可以节省功率并显著减小电路尺寸和重量,同时还能实现更好的热管理性能和可靠性。在高压和高功率应用领域,这些器件为汽车领域带来了优势,可实现更小更轻的模块,从而节省空间并提高能源效率。此外,结合 650-/700-V 功率晶体管和优化栅极控制的 GaN IC 可以提供满足功率效率需求的解决方案。高速下较低的能量损耗可提高范围,从而增加工作频率为 300 至 800 kHz 的转换电路的开关频率,允许使用更小的无源元件来最大化紧凑模块尺寸内的功率密度。

图 3:FF08MR12W1MA1_B11A EasyPACK CoolSiC 汽车 MOSFET 1,200-V 半桥模块(来源:英飞凌科技)

图 3 显示了采用英飞凌全新 1,200 V 汽车CoolSiC MOSFET的 8 mΩ 半桥模块。凭借全面的汽车级认证,CoolSiC的应用范围现已扩展到具有高效率和高开关频率要求的高压应用,例如 HV/HV DC/DC 升压转换器、多相逆变器和快速开关辅助驱动器(如燃料电池压缩机)。

WBG SiC 和 GaN 技术在使电动汽车和充电基础设施能够提供更长的行驶里程和更短的充电时间方面发挥了主导作用。这两项改进都是必要的,以说服更多的购车者选择能够满足其典型使用需求的电动汽车。一方面,不断增长的市场带来了更大的消费者压力,要求先进的电动汽车技术,包括 OBC 和DC/DC 转换器,以实现更高的效率、功率密度和可靠性,降低功率损耗,从而实现更好的电气性能。另一方面,它关注客户的需求。从这个意义上讲,领先的电力电子制造商会定期发布几代设备,下一代设备的性能将比上一代设备更好。

未来的电动汽车将通过战略性地结合使用 GaN 和 SiC 半导体来释放其全部潜力,并满足日益增长的市场预期。选择 GaN 和 SiC 半导体是因为它们在汽车的不同角色中各有优势。虽然 SiC 可能仍是高压下的首选技术,但电动汽车可以在较低电压下利用 GaN 器件的优势来提高功率密度和效率。