在上篇文章中,我们利用R&S的测试仪器搭建出了一套测试系统,使用不同的电感器测量功率变换器的纹波电流和开关频率,通过实验验证了各种数学算法的可行性。

本文引用地址:接下来,我们继续实操环节,还是利用R&S的测试设备(示波器、电源、探头等)搭建出测试系统,分别对负载和线路的瞬态应力、过流保护应力进行测试,验证选择饱和电感是不是会让电路出现任何瞬态不稳定现象。

应力测试实验示例

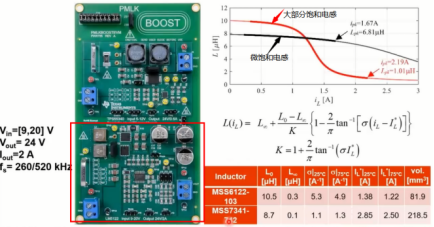

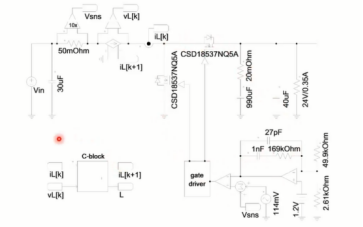

应力测试实验使用了如下图所示PMLK BOOST板。主要是使用了该电路板的具有峰值电流模式控制的升压调节器这一部分。使用两个体积分别为82立方毫米的大部分饱和电感器(MSS6122-103)和220立方毫米的微饱和电感器(MSS7341-712)。由此可见,饱和电感器比非饱和电感器小得多。

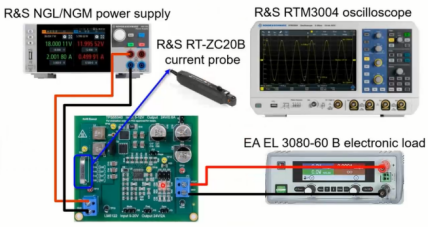

这两个元件的所有特性都通过实验模型表征,包括温度的影响。根据工作温度,我们得到了所有参数值。然后,使用与前一个实验类似的实验装置测试了该电路板。

在这种情况下,我们只使用一个电流探头来测量电感器电流,但可能需要其他电压探头检测输入电压、输出电压和其他信号。在这种情况下,为了了解调节器是否稳定运行,利用示波器的FFT功能,可以更容易地在频域内检测次谐波振荡。我们将使用这两个可视化来显示这个现象。

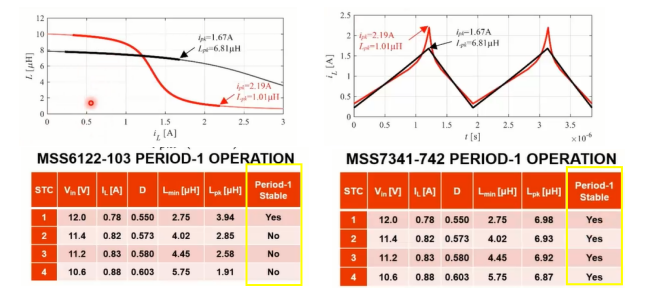

该稳定性条件已应用于饱和电感器和非饱和电感器。将电感器设置在某一工作点,使用饱和电感器转换功率可能会出现不稳定运行或周期性二次运行。因此设置阈值,以便看到不稳定现象。

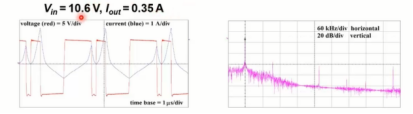

当电压高于12V时,这两个带电感器的转换器都是周期性一次稳定运行。当将稳定性条件设置为12V时,饱和电感器和非饱和电感器都是周期性一次稳定运行。而当将其设置为低于12V时,饱和电感器表现为非周期性一次稳定运行,非饱和电感器表现为周期性一次稳定运行。

应力测试仿真原理

为了从实验上证明这一点,进行了仿真和实验测试。仿真主要使用如下图所示PSIM仿真器。利用C-block模块通过一组C指令可以获得功率电感器的任何非线性方程。功率电感器作为压控电流源,受该模块控制。

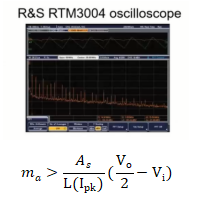

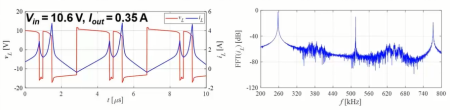

下图仿真结果表明,当设计在稳定条件的极限下使用饱和电感器时,在时域中可以看到,电感器电流波形是周期性一次稳定的。在频域中,可以看到在频谱中仅在大约500kHz处出现了一个尖峰或峰值,这就是调节器的开关频率。

当电压降低到稳定条件极限之外时,有意迫使系统进入不稳定状态,然后出现不稳定状态,但这并不是真正的不稳定状态。因为缺失输出电压的调节,调节器继续将输出电压调节至期望水平。不同的是,现在的电感电流不再是周期一次稳定,而是周期二次稳定。这意味着我们有一个占空比较大的周期和一个占空比较小的周期。最终,在频域可以看到产生了次谐波振荡,这是一个问题。从电磁干扰(EMI)的角度看,它产生了更多的电磁干扰。

应力测试实验结果

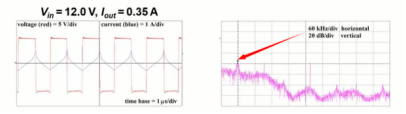

通过实验进行同样的测试,得到以下结果。下图所示是周期一次稳定运行的波形。在频谱中半开关频率处,可以看到有一个较小的峰值。这证明了调节器处于周期一次稳定的边缘。

当降低电压以超过稳定条件时,得到与仿真结果完全相同的时域波形和频谱,在调节器半开关频率处有较大的峰值。

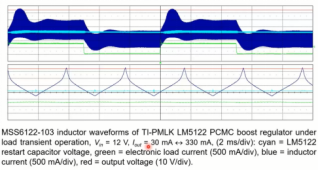

负载瞬态应力测试

如下图所示,我们进一步进行了负载瞬态应力测试。该瞬态条件与最坏情况下的瞬态条件相同。从电感器电流的波形可以看出,当输入电压=12V,在稳定性条件极限内,没有产生次谐波振荡。因此,设计考虑了瞬态条件下电感电流过冲的情况。良好的电源设计是,当选择元件时必须考虑所有可能的瞬态和稳态现象且必须考虑最坏的情况。因此,如果所选饱和电感器在最坏情况下(包括负载瞬态)正确运行,那么就不会出现不稳定性,也没有意想不到的性能。

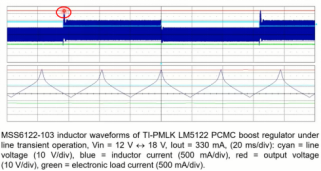

线路瞬态应力测试结果

我们同样进行了线路瞬态应力测试,得到如下图所示结果。电感波形红圈所示的点为电感器的最大应力条件。

线路/负载瞬态应力测试结果

下图表示的是开关调节器在线路瞬态和负载瞬态条件下运行的情况。可以看到图中没有出现不稳定现象,也没有产生次谐波振荡。

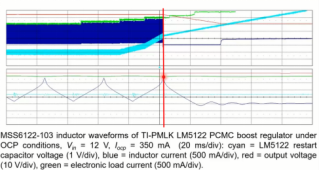

过流保护应力测试

在选择电感器时,它必须在过流保护之前持续运行。下图是一个过流测试,绿色表示负载电流减小或增加。在某一点,越过阈值,可以看到在纹波电流的最大幅度处,调节器从周期一次稳定运行到停止运行过程中没有出现任何瞬态不稳定现象。

至此,我们圆满完成了对开关模式电源控制运行的影响的探秘研究。从数学方法预测,到控制技术下的验证,最后通过应力测试证明:与非(去)饱和电感器相比,饱和电感器具有缩小尺寸、降低重量和开关损耗的优点。毫无疑问,R&S为所有测试实验搭建的强大测试平台,是完成这些复杂任务的可靠保障。