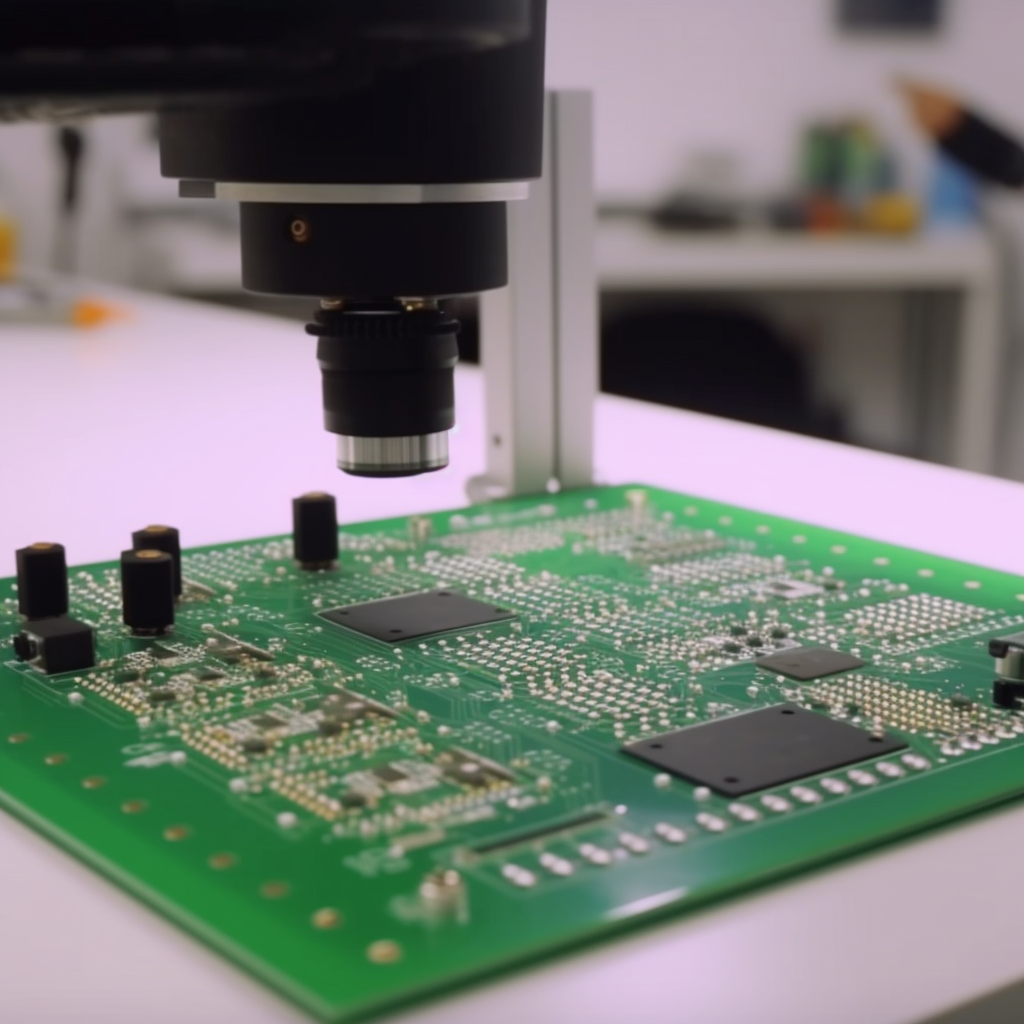

在电子制造行业中,保证PCB(Printed Circuit Board)板的焊点质量至关重要,而视觉软件的引入为这一领域带来了革命性的变化。

本文引用地址:某电子制造厂一直致力于提高PCB板焊点的质量,以确保最终产品的稳定性和可靠性。然而,传统的人工方式效率低,且容易出现漏检的问题,对于大规模生产来说显然不够可行。因此,该厂决定引入机器视觉系统,以提升焊点的效率和准确性。

原理

机器视觉系统采用深度学习算法,通过学习大量样本数据来识别和分类不同类型的焊点。系统首先对PCB板进行图像扫描,然后通过神经网络分析焊点的形状、颜色、位置等特征。由于焊点的特性因型号和规格而异,系统需要具有一定的通用性和自适应能力,因此训练模型的过程需要充分调整和样本数据的多样性。

检测过程

图像扫描: PCB板通过高分辨率的相机进行图像扫描,捕捉焊点的细节。特征提取: 机器视觉系统提取焊点图像中的关键特征,包括形状、颜色和连接性等。深度学习分类: 通过深度学习神经网络进行分类,将焊点区分为正常和异常。结果输出: 系统输出检测结果,标识出存在问题的焊点,以便及时修复。

检测难点

主要难点在于训练机器学习模型以适应不同型号和规格的PCB板。因为焊点的形状、大小、颜色等因素可能有所不同,需要系统具有一定的通用性和自适应能力。精细调整和样本数据的丰富性是克服这一难点的关键。

产线效率

引入AI视觉软件后,PCB板焊点的检测过程变得高效而准确。生产线每秒处理大量数据,实时检测焊点的质量,从而提高了产线的效率。不仅如此,机器视觉系统还能够连续运行,无需休息,确保了24/7的生产连续性。

检出率

引入AI机器视觉系统后,焊点的检出率大大提高。系统能够准确地识别各种缺陷,包括虚焊、错位焊等,从而确保产品的质量符合标准。

节约人工成本

机器视觉系统的引入显著降低了人工成本。不再需要大量人力进行焊点的视觉检测,工人可以更专注于其他高级任务,提高了人力资源的有效利用。