BGA组件连接工艺所允许的空洞程度及其对可靠性的影响是电子业界成员感 兴趣的。最终产品可接受的详细要求应当符合JSTD-001;工艺要求应当遵照IPC-A-610的要求。

本文制定了有用的工艺开发和维持标准以将空洞的发生率降至最低。目前业界数据表明焊点 中的空洞不是个可靠性问题。实际上,组件再流 后出现空洞标志着再流焊工艺已经发生且BGA 焊球性质已发生了改变。但是,工艺工程师的目标应该要使空洞最小化,因为空洞出现频率 过高可能意味着生产参数需要调整。已有报导 空洞的两个原因是裹挟的助焊剂没有足够时间 从焊膏中释放,以及电路板清洗不适当留有的 污染物。空洞呈现为焊料球中较亮的区域并通 常会随机地出现在整个封装中。一些X射线系统通过光晕扭曲空洞的尺寸。准确测量空洞的真 实体积是可行的,但需要有程序且需要一个已 知的参考用于X射线胶片或探测器的辐射校准。

BGA空洞的大小不一定是确定焊点疲劳寿命的 最好标准。远离焊点到元器件连接盘界面的大 的工艺空洞可能并不是个问题,然而位于界面 的小空洞,一旦裂纹开始时就会成为断裂的条 件。空洞在焊点中的位置与空洞的大小和数量 相比是个更大的问题。通过执行本标准所建议 的设计和再流曲线,在大多数情况下最好将精 力放在识别和消除空洞形成的原因上。

一、空洞的来源

空洞可能出现在BGA焊料球中、焊点到BGA界面中,或焊点到PCB界面中。这些空洞有各种来源或原因。

焊点中的空洞可能来自于焊球中本身的空洞, 这是焊料球制造工艺的问题。再流焊后焊点中 的空洞可由元器件焊料球本身的空洞诱发,或 在焊球与元器件之间的再流焊接工艺时产生。 空洞也可在BGA与PCB连接时,在PCB与球的 界面附近形成。这些空洞通常在再流焊工艺期 间,熔融焊料凝固时裹挟的助焊剂挥发物造成 的。助焊剂挥发物的来源可能是施加的助焊剂本身(通常返工时采用),或为再流焊组装工艺 所用焊膏中含有的成分之一。

焊点空洞通常由凝固收缩、湿气和助焊剂挥发 所致,如下文所定义:

除了焊盘内导通孔结构所形成的空 洞,再流后焊点的中部至顶部(焊料球/BGA界 面)会发现一些空洞。这些是可预料到的,因为裹挟的气泡和施加在PCB的BGA连接盘上的助 焊剂在再流焊期间会蒸发并上升。当应用的焊膏和BGA可塌陷共晶焊球在再流焊期间融在一 起时,典型的锡/铅焊料峰值温度为210-220°C、 无铅焊料235-245°C,就会发生这种情况。

如果再流曲线循环没有足够的时间让裹挟的空 气或蒸发的助焊剂逸出,在再流焊曲线冷却区 当熔融焊料凝固时空洞会形成。因此作为空洞 形成的贡献者,再流温度曲线的开发是极其重 要的。与焊膏制造商合作为打算导入的焊膏配 方建立再流焊曲线是重要的。

焊点中有空洞并不新奇。使用X射线设备可检测 出有引线元器件下方焊点的空洞。但是,有引线 元器件焊点以前只是目视检查而非X射线检查, 因此隐藏的空洞从没被检测出。BGA供应商应 该在做J-STD-002表面贴装模拟测试(测试S) 前后使用X-ray射线检查元器件,来显示可能导 致可焊性问题的异常。

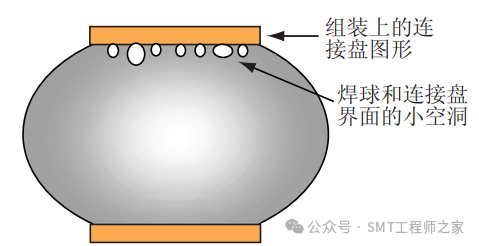

空洞可能会是元器件连接盘或PCB连接盘的表 面污染、焊料球和连接盘间的金属间化合物形成 时或组装过程中助焊剂残留物未逸出的结果, 如图1所示。

图1 ⼩空洞⼤量簇拥在焊球与连接盘间的界⾯

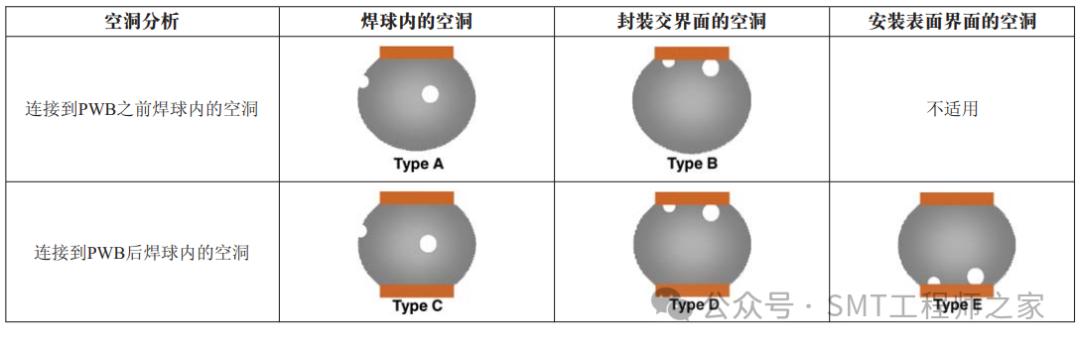

二、空洞的分类

为了评估不同情况,基于 空洞的位置给予了特定的标识,以建立起空洞 识别的方法和为工艺改进而采取纠正措施的可 能性。细节如下表1所示,表中给出了BGA焊料 球结构中的空洞位置的分类标准。

以下说明识别了五种不同的空洞类型:

三、 BGA焊点中的空洞

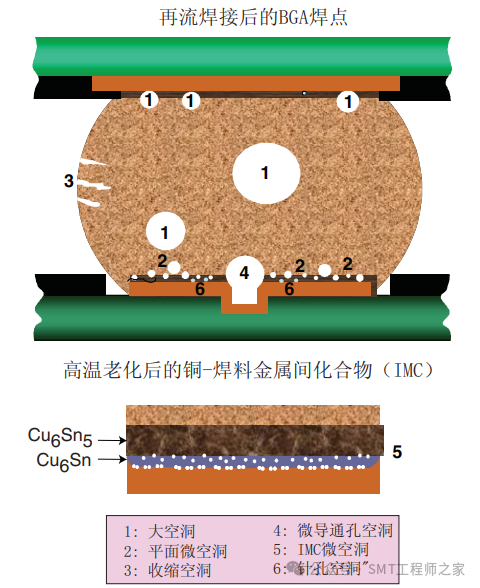

焊点中有六种类型 的空洞得到识别和描述。图2总结了每种空洞特性,并说明了BGA焊点这些空洞的典型尺寸 和位置。

图2 BGA焊点内各种类型空洞的典型⼤⼩和位置

1、⼤空洞

大空洞是焊点中最广泛出现的 空洞。它们由焊接工艺中产生的挥发性化合物 所导致。这些大空洞通常不会影响焊点可靠性, 除非它们出现在裂纹常常会传播的焊点界面区 域。

2、平⾯微空洞

平面微空洞是位于PCB连 接盘和焊料界面的、基本处于同一平面的一系 列小空洞。它们是由浸银(ImAg)表面处理后 涂覆连接盘下方的铜凹坑引起的。它们并不会 影响最初的产品质量,但是会影响焊点长期的 可靠性。它们可在板子表面处理电镀过程中, 通过对浸银(ImAg)表面处理电镀溶液、微蚀 化合物以及其它关键工艺参数的严格控制来消 除。

3、收缩空洞

收缩空洞是由凝固过程中的 收缩导致,常见于SAC和其它无铅焊料中。它 们通常不会出现在焊料到PCB连接盘界面的附近,并且不会影响焊点可靠性。这些收缩空洞可 以通过增加焊接过程中的冷却速率和避免凝固 时对连接点的扰动而使其最小化。从根本上说, 这些收缩空洞是表面裂纹,不会产生任何可靠 性问题。

4、微导通孔空洞

微导通孔空洞由PCB连 接盘上设计有微导通孔导致。较大的微导通孔 空洞,如果它位于封装高应力区域的焊点中,则 会影响焊点可靠性。通过电镀将微导通孔封闭 或者通过两次印刷用焊膏完全填塞微导通孔, 可以使这些空洞的产生最小化。

5、IMC微空洞

IMC微空洞发生在铜和高 锡焊料,包括SAC和锡铅焊料,形成的金属间 化合物(IMC)中。这些IMC微空洞不会在焊接 工艺后立即形成,但会在高温老化后或在焊点 热循环中产生。这种现象发生的根本原因仍在 调查研究中,但是一种名为Kirkendall的空洞形 成机理可以作出部分解释。这些空洞可以影响 焊点可靠性,特别是在焊点遭受跌落或者机械 冲击时,IMC内的脆性裂纹开始出现时。在焊料 中掺加某些元素,如锌,是一种减少这些IMC 微空洞数量的方法。

6、针孔空洞

针孔空洞是由PCB铜连接盘 上的针孔引起的。如果达到足够的数量,它们 会影响焊点可靠性。这些空洞由这些针孔内裹 挟的PCB制造用的化学物质并在再流焊时挥发 而导致。针孔的形成是由PCB制造商镀铜工艺 的偏差造成,可以通过改善镀铜工艺控制系统 来消除它。

无论何时发现焊点中有空洞,首先要识别空洞 是上述分类中的哪一种,以确定它们对连接点 可靠性的影响,并评估纠正措施以尽量减少或 消除这些空洞。