汽车属于一个复杂的工业品,由众多的零部件和总成构成,而每个零部件的工作温度和材料耐受温度都不尽相同,只有保证他们在适宜的温度下运转,才能保障汽车安全、高效、稳定的运转。而汽车热管理系统是从系统和整车的角度出发,统筹调控整车热量与环境热量,保持各部件工作在最佳温度范围。

传统汽车热管理主要有发动机、变速箱的冷却以及空调系统热管理。

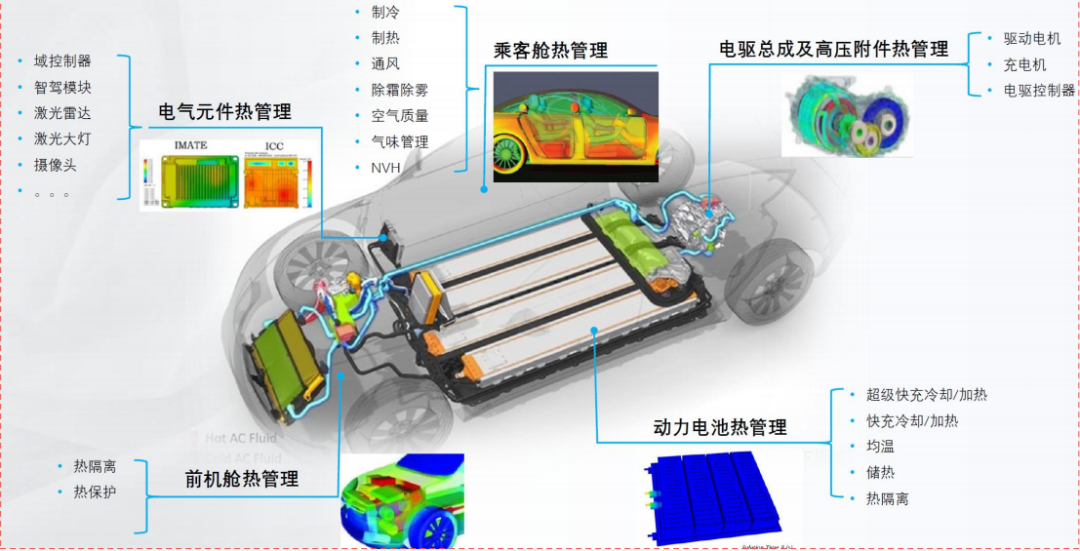

新能源汽车热管理有电机电控系统热管理、电池系统热管理及乘员舱空调热管理。

冬季夏季路试痛点

一、冬季痛点

1、电动车冬季续航衰减。冬季电池的活性降低,进而影响电池性能。所有加热均需新的加热源去解决,这部分热量来自动力电池,自然会影响电池续航。在冬季,传动系统中的润滑油脂粘度增大,传动阻力增大。

2、充电时间过长。低温下,电动汽车充电时间过长。

3、隐藏式门把手故障。隐藏式门把手无法弹出、无法回缩的问题。

4、车门故障,玻璃升降异常。主驾玻璃因为关门时与门框挤压破损。门框有水,导致开门后车门门框结冰,自吸门无法正常吸合。主驾车门无法从外部开启或关闭,可能导致车辆无法正常行驶,或者行驶中的安全性无法保证。

5、空调无法制热,在测试过程中,车辆空调不制热,吹冷风,厂家车辆热泵出现问题。制热效果差。纯电模式下开启空调制热,车辆增程器会启动。

6、动力故障与刹车失灵,动力间歇性中断现象,在车热了之后,这种现象就会消失。在24小时冰冻测试结束后,无法挂P挡和D挡。制动系统出现问题。

二、夏季痛点

1、自燃风险高。电池在暴晒的情况下,可能出现高温自燃现象。

2、动力不足。电池过热,放电速率受限,动力受限。电机温度过高。

3、续航里程下降。要开空调,所以续航里程会比正常情况下低。

4、充电时间延长。夏季环境温度高,动力电池产生热量不能很快散发,导致充电时电池温度过高,充电时间延长。

5、空调不制冷或制冷效果差。再制冷量不够时,优先保证电池冷却。制冷系统高压报警保护停机。

温度对动力电池的影响

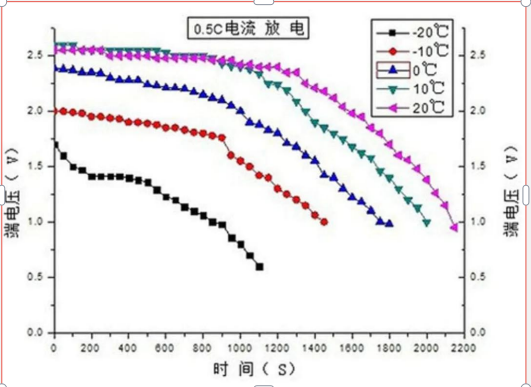

电池,特别是现在大规模使用的锂离子电池,在日常生活中遇到的-30℃到45℃气温范围内有着非常明显的性能变化。这个性能变化,主要分为可用电量的变化以及充放电性能的变化,最终的表现为对动力输出和续航里程的影响。

电动汽车所用的三元锂离子电池通常的可使用温度区间是-30℃~55℃,但真正能达到最高充放电性能的可能只有窄窄的25℃~45℃这一区间。

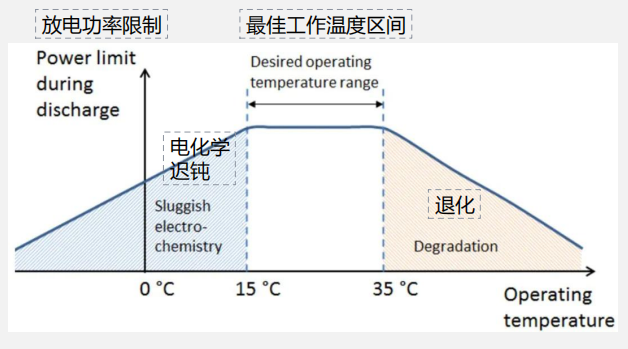

上图是电池放电功率与温度的关系。

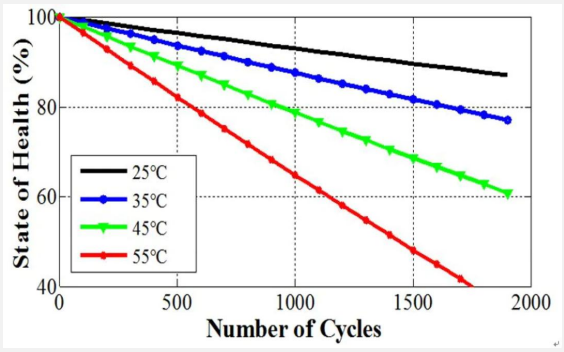

目前大多数电池管理系统都会控制电池温度不要超过60℃,这是因为电池内部很多材料及活性物质在高温下容易分解,一旦分解后就会加速反应,基本上就会演变为起火,无法挽回,也就是我们常说的“热失控”。

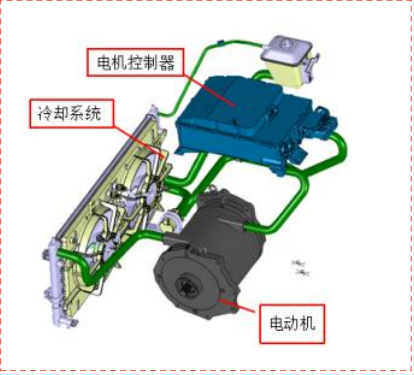

动力电机系统的温度需求

电机和控制器的冷却方式略有不同一般电机最高允许温度为(70~80)℃;最佳工作温度为60℃以下;控制系统一般允许最高温度为(60~70)℃;最佳工作环境温度(40~50)℃以下。

热管理系统

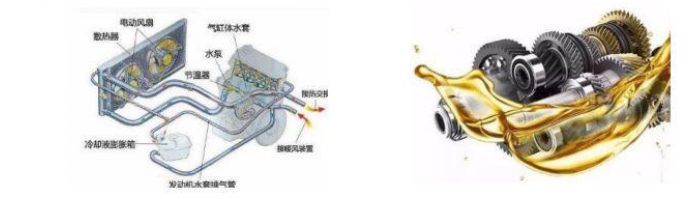

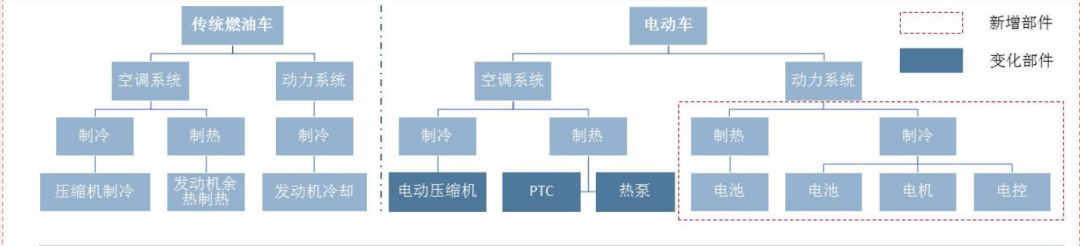

一、燃油车和电车的区别

电动化趋势下,整车热管理系统发生了较大的变化,没有 热机 的新能源汽车需额外的产热装置维持整个系统的高效运转,电池的高 温度敏感性 使得新能源汽车热管理复杂程度和精细化程度要求也在不断提高,新能源车热管理和燃油车的热管理系统还是有非常大的区别。

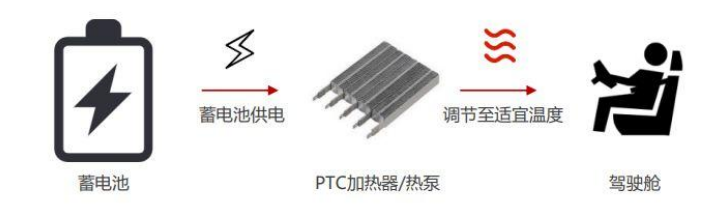

1、传统汽车利用发动机肺热加热乘员舱,新能源汽车需要加热装置产热。

传统内燃机汽车利用发动机产生的废热,经过暖风芯体调节至适宜温度,通过鼓风机吹入驾驶舱,达到加热乘员舱的目的。

新能源车由于没有内燃机产生的热量,只能通过额外的 PTC 电阻加热或热泵空调从系统外获取额外的热量,用来加热乘员舱。

2、传统汽车动力系统热管理以冷却为主,动力电池需要冷却和升温。

传统内燃机汽车发动机和变速箱在高速运转后,产生大量废热,需要及时排出以保障机构高效稳定的运转,故传统汽车动力系统以散热为主。

新能源汽车动力电池性能受温度影响敏感,在15℃~35℃下电池性能最佳,故而动力电池热管理系统需时刻将电池温度控制在适宜温度范围,以最大化的提升电池性能。

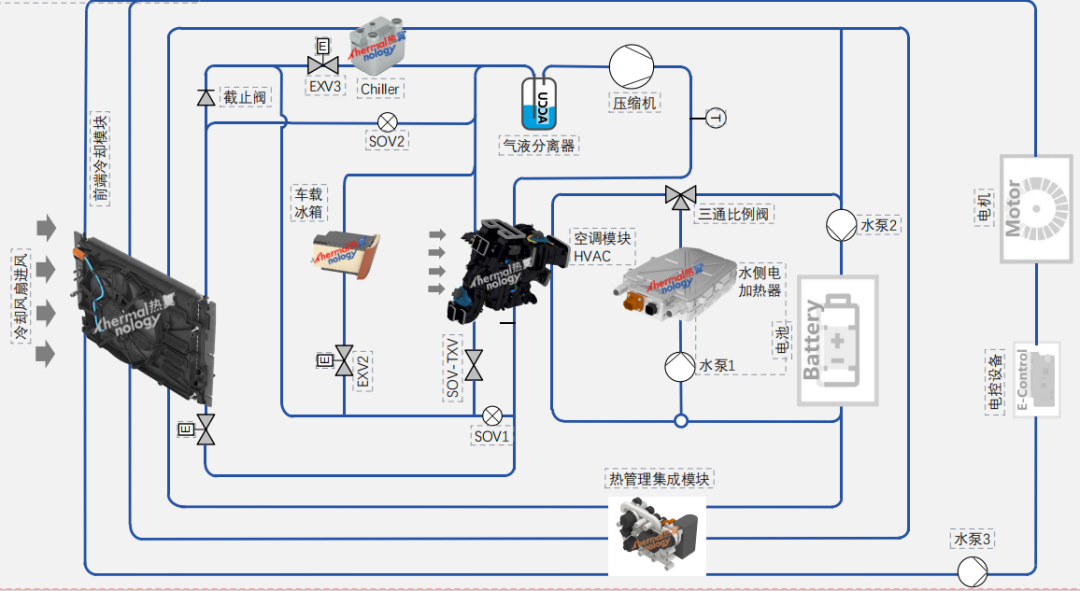

相较于燃油车来说,新能源汽车热管理系统部件较多且复杂性更高。归纳主要变化点如下:

变化1:部件多样化,电气零件增加新增多种零件如电动压缩机、 PTC加热器 、电磁 膨胀阀 、电池水冷板、电磁换向阀等。

变化2:系统复杂化,热管理布局增大制热时衍生出PTC加热和热泵系统,三电热管理系统为纯新增系统,需覆盖整个底盘。

变化3:温控精细化,对软硬件有更高要求三电系统相比于发动机对温度更敏感,硬件层面:需布局大量P/T传感器;软件层面:需增加对细分场景和智能模式的追求。