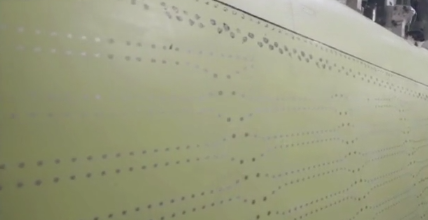

据说一架C919飞机要用上百万颗铆钉,客机A380要使用超五百万颗。——那么飞机为什么不直接焊接,而是要选择这种看上去很麻烦的铆钉工艺呢?

图片来源:航空百问

为减轻每一克重量而奋斗

航空工业中有一句箴言:“为减轻每一克重量而奋斗。”为减轻飞机重量,飞机制造中会因地制宜地使用尽可能轻的材料。

为了减轻重量,飞机的蒙皮一般都做得很薄。这么薄的蒙皮,要把它们焊接到一起,难度是非常大的。

而且有的飞机,机身采用的是铝制材料,耐热性比较差,而焊接工艺在焊接时会产生大量的热量,这对铝制机身的飞机来说,显然是不太合适的。

国际上最先进的客机大量使用复合材料,复合材料也会受到焊接的破坏,不同材料的相互连接必须采用物理方式固定。

铆接更稳定更可靠

第一次坐飞机时,坐的是靠近机翼窗户的位置,当飞机遇上气流上下颠簸时,机翼也发生明显的抖动,当时心里一阵紧张...…

相信不少朋友都见过这样的场景,如果颠簸得比较严重,飞机的机翼会大幅度地上下摆动。

在这个反复的摆动过程中,机翼的蒙皮会被拉伸,或者挤压。如果采用的是焊接工艺,那焊接处在这个反复的应力变化下,强度就会显著下降。

日积月累,这些焊接的地方很有可能就会产生一些细小的裂纹,如果没被及时发现,那可就是非常大的安全隐患了。

民用飞机通常要服役十几年,焊缝容易产生金属疲劳问题,连接效果并不理想。而铆接可以减少接件之间的震动传递,从而降低震裂风险,对这种反复的应力变化,牢固度要更好、更可靠一些。

铆接便于量化生产、降低维修成本

焊接质量很大程度上依赖于操作工人的手艺,焊薄了焊厚了,随机性比较大,想要制定统一的标准还是很难的。

而铆接工艺采用的这些铆钉,各项参数误差极小,容易进行品控和标准化生产。

大家都知道,飞机在制造时,对标准化的要求很高的。

航空工业最讲究的就是质量一致性,一架飞机有百万颗铆钉,生产的第一颗铆钉必须跟之后的数千万颗是一模一样的。

飞机上铆钉的比强度要求高达1100兆帕,相当于1平方厘米的面积上要承受10辆小轿车的重量。铆钉的加工精度达到微米级控制。

这个道理就类似于大飞机本身,制造一架先进的大飞机对于大国来说并不太困难,而制造上万架相同的产品却是一个极大的挑战。

图片来源:航空百问

铆钉不会增加气动阻力,反而会减小

有些小伙伴可能会纳闷了:这些看上去凸出来的铆钉,会不会增加飞机的气动阻力?其实,应用于航空制造领域的铆钉,主要是凸头型和埋头型铆钉。

在飞机的内部,由于没有气动外形的要求,主要采用成本较低,便于加工的凸头铆钉。

而埋头铆钉主要用于飞机外表需要光滑的部分,能够有效降低飞机阻力,加工过程中对于钉帽和附近结构的公差有严格的要求,当你触摸飞机表面时,几乎感觉不到铆钉的存在。

这项应用带来了显著的成效,根据二战时的相关数据,使用埋头铆钉后,飞机的阻力大约能够减少3%左右。

铆钉断裂了怎么更换?

一般使用冷冻铆钉来替换。即铆钉在淬火处理后迅速冷冻起来,使用时必须在十五分钟之内铆接完毕。

这种冷冻铆钉的强度在常温条件下会增加,从而加强铆接结构的稳定性。

铆钉松动了会怎样?

一颗钉子的松动可能会导致飞机显示故障信息,这就需要检修飞机的员工昼夜加班来找滥竽充数的钉子。

2016年,为了排除一架A320的飞机故障,检修员工持续奋战三天三夜,在对所有故障可能逐一排查之后,最终在数百根直径不到1毫米的数据插钉中发现松动的一根。

虽说排除钉子故障的工作量大,但是不必担心。航空螺钉是自锁的,松动的几率也是微乎其微。

因而,受到种种限制,目前见到的飞机大多都是钉子钉起来的。

零散的飞机蒙皮通过铆钉穿针引线,最后才能成为空中战袍,才能让襟翼灵活舞动。

相关链接:关于压铆工艺

压铆是一种铆接方法,指的是在铆接的工程当中,利用外部压力改变材料的塑性,从而进入铆装螺钉、螺母结构里的专用预制槽中,使得零件之间达到可靠连接的方法。

普通低碳钢、铝合金板、铜板等材料,通常用于压接压铆螺母柱。而一些材质过硬的材料,例如不锈钢以及高碳钢板材等,一般使用特殊的、硬度很高铆螺母柱,所以在一般的压铆螺柱和压铆螺母钣金零件当中,很少会使用不锈钢。压铆螺钉、螺母与压铆螺柱一样,较少的采用不锈钢。

通过对压铆工艺的分析以及常见压铆件及其工艺的介绍,并结合压铆工序的质量控制方法,对压铆工艺进行了探讨。

视频资料,建议WiFi观看

一、压铆加工工艺

1.压铆底孔的开孔尺寸必须按照本身的开孔标准尺寸表进行开孔。

2.除了特殊情况以外(如:各工序加工完成再表面处理后,对压铆有干涉的),铆工序进行之前,必须完成产品的表面处理工作。

3.在选择压铆零件的表面颜色与产品零件表面处理颜色时,通常在产品零件上选择镀彩锌时,压铆件与产品零件一致;通常在产品零件上选择镀蓝锌、白锌、镍和氧化时,选用镀镍压铆件;特殊产品零件在表面处理之前压铆而且需要烧焊加固的,选用镀镍压铆件,原因在于镀层的化学物质对焊接的质量有影响。

二、常用压铆件的介绍与加工工艺要求

(一)压铆螺母及其工艺要求

花齿压铆螺母的铝板t≤1.0mm时,采用花齿压铆螺母代码为-0的加工;利用不锈钢材料进行压铆时,因为不锈钢材料较硬,容易使得压铆后螺母脱落,所以通常在螺母紧贴板的周围采用点焊进行加强处理;进行压铆时,模具的压铆必须一次就位,螺母的凸起部分必须全部进入板材,并且不留空隙,这样才能使得螺母与板材的垂直度较好。

(二)压铆螺柱及其工艺要求

压铆螺柱有通孔全通螺纹压铆螺柱、盲孔压铆螺柱;本文主要介绍全通螺柱以及盲孔螺柱两种。通孔全通型螺柱与盲孔螺柱的不同之处是内孔是否打通以及螺纹长度的不同,而其余尺寸基本是一样的。

压铆螺柱的加工工艺要求有如下几点:一般不在电镀前边压铆盲孔压铆螺柱,这样做的目的是尽可能让电镀液充分流出,不让螺纹遭到腐蚀。

进行压铆时,模具的压铆必须一次就位,螺柱的各个角头必须全部嵌入板材当中,同时和零件表面一致平齐,使得板材的平整度和与螺柱的垂直度良好。螺柱长度L≥30mm时,按照结构分析和工艺要求,螺柱必须进行点焊加固,以避免螺柱的倾斜。利用不锈钢板材进行压铆时,螺柱外径尺寸与板开孔尺寸公差必须保证在±0.05mm。

(三)压铆螺钉及其工艺要求

压铆螺钉主要分为圆头型和六角头型两类:圆头压铆螺钉的S部分是圆头和花齿,压铆方式和前面介绍的花齿压铆螺母基本一致;六角头型的螺钉S部分由六角头和凹凸组成,压铆方式和压铆螺柱一致。

压铆螺柱的加工工艺要求有如下几点:通常不采用t<1mm的板材来压铆;压铆时模具的使用也必须一次就位,螺柱的各个角头必须全部嵌入板材当中,同时和零件表面一致平齐,使得板材的平整度和与螺柱的垂直度良好。因为压铆螺钉的S值通常较大,压铆时容易出现挤料的现象,从而导致零件的变形;不锈钢板压铆不锈钢螺钉时,螺钉外径大小和开孔大小公差应该保证在±0.05mm。

(四)松不脱压铆螺钉及其工艺要求

一般在紧固而又需要经常拆卸、安装的地方,常常使用松不脱压铆螺钉。

松不脱压铆螺钉的加工工艺要求:压铆时模具的使用也必须一次就位,螺钉的各个角头必须全部嵌入板材当中,同时和零件表面一致平齐,使得板材的平整度和与螺钉的垂直度良好。

(五)定位销及其工艺要求

压铆定位销的加工工艺要求:定位销长度L大于20mm时,按照结构分析和工艺规范,须对定位销烧焊(圆头处点焊)进行加固处理,避免歪斜;压铆时模具的使用也必须一次就位,定位销凸台部位必须全部嵌入板材当中,同时和零件表面一致平齐,使得板材的平整度和与定位销的垂直度良好。

三、压铆工序质量控制

1.压铆工序加工内容:压铆螺母、螺钉、螺柱及定制五金压铆件(导向销、定位支撑柱等)、静电手碗座、压铆扳手等。

2.对于离产品边缘或孔周边较近的压铆件压铆后会造成产品边缘或孔周边明显变形,根据变形涨料的情况来采取相应的措施(比如校形/或打磨)来达到图纸尺寸、外观要求。

3.压铆后不得出现压歪、压偏现象,必须保证螺纹与其所对应的孔是同心的。

4.压铆件的材质、规格型号必须与图纸相符,不得压错规格;

5.压铆后压铆件四周不得或凸起或凹陷明显变形,不得有明显的表面处理无法遮盖的压印或模印。

6.压铆后不得倾斜压铆件不得松动、脱落,必须检测其牢固性;其推拉力及扭力值必须符合其规格压铆件的PEM规定的要求。

7.压铆前必须及时的确认产线用的压铆件外标识及包装袋里的实物(材质、规格型号)是否符合图纸要求,包装袋里是否有混料现象。

铆钉,也不愿选择焊接?; 免费领取 |《IATF16949质量管理体系详解与案例文件汇编》+《五大...

STM32 ILI9341驱动TFTLCD(七)LCD画实心三角形、矩形、圆形

STM32 ILI9341驱动TFTLCD(七)LCD画实心三角形、矩形、圆形;上次测试画直线函数时,已经通过三条直线画出了一个空心三角形,今天来画一下实心的,分别画下实心三角形、实心矩形、实心...

川富电子为你介绍TWS蓝牙耳机弹簧针触点方案

川富电子为你介绍TWS蓝牙耳机弹簧针触点方案;材料选择 2PIN弹簧针触点设计可以实现由充电盒对耳机充电。弹簧针触点和实心pin针的基材采用导电、 耐磨和耐腐蚀材质设计。 实心PIN安装于TWS耳机...

电机轴空心有什么作用

电机轴空心有什么作用;电机轴空心化,散热性能好,并且能促使电机轻量化。以前的电机轴多为实心,但由于电机轴的使用过程中应力往往集中在轴的表面,芯部所受应力较小,根据材料力学的抗弯和抗扭特性,电机...

Han® Push-In模块:实现快速、直观的现场组装

直插工具通过推杆让绞线弹簧夹保持张开。在使用管状端头或实心导线的情况下,无需任何工具即可完成装配。 直插式连接技术不仅符合全球可持续发展的大趋势,同时也为诸多浩亭客户面临的挑战提供了相应的解决方案。这些...

TDK推出超紧凑且可靠的CLT功率电感器样品套件

高度为2.5 mm,堪称同类产品中最紧凑的SMT,工作温度范围为-40°C至165°C(含电感自温升)。 它们都获得AEC-Q200标准认证,采用铁磁塑料复合物包覆成型的实心铜线圈。线圈...