PCB板做为SMT的一个主要器件,其重要性毋庸置疑,因此针对PCB板的来料检验也是非常重要的,PCB板的质量对整个SMT的组装至关重要,因此近期将与大家一起探讨PCB检验的一些重点项目,此期探讨的是有关PCB Pad与绿漆的检验规范!

一、PCB 錫墊﹙ PAD ; annular ring 含 SMD PAD ﹚检验规范

1、 Pad 及 Pattern 公差:

1)SMT Pad ( 包含光學點的 PAD)

PAD 寬邊或直徑 > 14 mil : ± 2 mil 。

PAD 寬邊或直徑 ≦ 14 mil : ± 1 mil

SMD PAD (Solder mask Defined PAD) 同上述規則(詳細情況請參閱設計規範)

2)BGA Pad 大小公差參考設計規範﹙量測位置為 Pad 頂部﹚

3) fiducial mark pattern 圓形部份大小為 φ50±2mil ,方形部份大小為 50±2mil 。

2、 SMT Pad 錫墊之缺口、凹陷、針孔其大小不得大於銲錫面積的 15% 。

3、 BGA 部分之錫墊不得有缺口、凹陷、污染物、綠漆 on pad 、拒錫( non-wetting )和縮錫( de-wetting )現象的情形﹙若製作需求單上有特殊要求則不在此範圍內﹚。

4、 銲錫之錫面厚度力求平整、不可有錫扁、露銅或污染物。

5、 若表面處理為 OSP ,則錫墊不得有氧化、表面黑化、滾輪痕、膜厚不均及底銅氧化變色現象。 ( 參考 3.7.6)

6、 若表面處理為化金 / 銀,則不可有刮傷露銅層和底材,亦不允許露鎳鍍層及化金 / 銀表面變色現象。

7、 所有錫環( Ring )或 SMD pad 不得有拒錫﹙ non-wetting ﹚和縮錫﹙ de-wetting ﹚現象﹙若縮錫 面積在 5% 以內則可允收﹚。

8、 金屬表面處理厚度

1)表面處理為噴錫其錫厚厚度在 100μ”~1000μ” 範圍內,其錫 / 鉛比例為 Sn63/Pb37

2)表面處理為化金﹙ Immersion Gold ﹚其化金厚度須在 2~5μ” ,鍍化金前先須鍍化鎳﹙ Immersion Nickel ﹚﹙但若有特殊規格或要求則不在此限﹚,化鎳厚度為 100 μ” 以上。

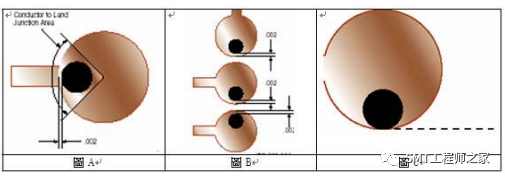

3.3.9 墊圈要求 Annular Ring 之要求鑽孔與錫墊偏移程度允收標準與導體即接線處連接區至少需有 2mil 以上(如下圖 A )。零件孔墊圈 Annular Ring 至少需有 2mil 以上(如下圖 B )若為導通孔( Via Hole )無與導體接線則允許孔與 pad 相切,但不允許破環(如下圖 C )。

10、 SMT 光學點 (fiducial mark) 為關鍵的錫墊。

1)必須完整良好,不可變形缺口凹陷。

2)不可露銅。

3 ) 不可錫面凹凸不平、錫面氧化變色。

4)不可沾異物、油墨。

5)不可脫落、翹起。

11、 PCB 在 SMD 上件前及過完 Reflow 後, PCB 板內任兩個 PAD 中心的相對位置公差為 ± 3 mil 。

二、 綠漆﹙ solder masker ﹚检验规范

1、 綠漆須符合 94V-0 耐燃性及焊錫耐熱性。 ( 嚴重缺點 )

2、 線路上必須完全覆蓋綠漆,不可有漏印、跳印或其他因素造成沾錫或漏銅或漏出線路之現象﹙若原始設計則不在此限﹚

3、 綠漆面應全面色澤一致,表面不可有雜質、塗料不均勻、積墨、沾有手指紋印、或者其他外來物、或影響外觀等現象。

4、 綠漆面不可有氣泡、剝離、皺摺等影響外觀或抗焊現象。

1)綠漆面氣泡 Bubbles

2)氣泡單點直徑不可超過 3mm 。

3)發生位置於兩導體間,不可超過其 50% 間距。

4)單面不可超過 3 點,雙面不可超過 5 點 , 其餘判定為 MI 。

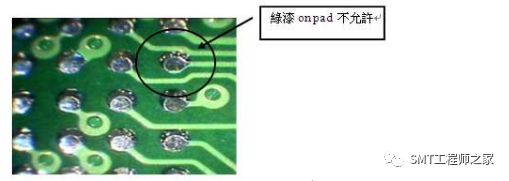

5、 錫墊 pad ﹙包括 BGA pad ﹚上不得有顯影不良或因綠漆印偏或曝偏等現象造成綠漆覆蓋在錫 墊上面﹙即 scum 和 solder masker on pad ﹚、及相鄰導線露銅現象,亦不允許綠漆殘留在孔 內之情形﹙塞孔﹙ tenting hole ﹚除外﹚。

6、 所有需塞孔﹙ tenting hole ﹚,必須平滑不可有突出現象, Annual Ring 不允許露銅 且塞孔處必需不透白光,塞孔深度必須符合緯創設計規範要求;噴錫板亦不允許塞孔處有錫珠或錫塞現象。 ( 主要缺點 )

7、 SMD Pad edge to edge ≧ 7 mil 需下墨處,綠漆線路部分不得斷線 (Solder Dam 不可倒塌、斷裂 ) 。

8、 裸板﹙ BARE BOARD ﹚在金屬表面處理過及組裝製程後不可有 S/M 脫落之情形。 ( 主要缺點 ) 。

9、 綠漆﹙防焊漆或止焊漆﹚脫落可補修,以平整顏色均一,不影響電信特性及阻抗值或美觀為原則﹙其相關規定參考修補規範部份﹚。

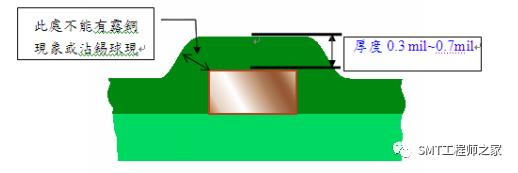

10、 銅面上綠漆厚度( thickness ﹚)(線路密集區)為 0.3mil~0.7mil ,在邊緣處不能有露銅現象或沾錫球現象。線路上之綠漆與文字厚度總合不得超過 1.4 mil 。

11、 對位部分:

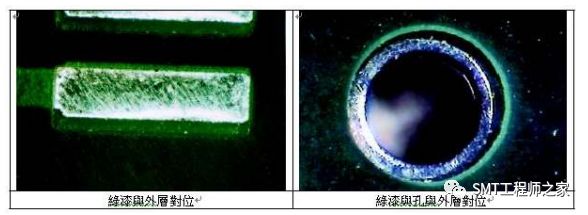

綠漆與外層對位:不允許 on pad ﹙如下圖所示﹚。

綠漆與與外層 SMD pad 對位:綠漆與外層 SMD Pad 部份允許切齊如下圖所示。

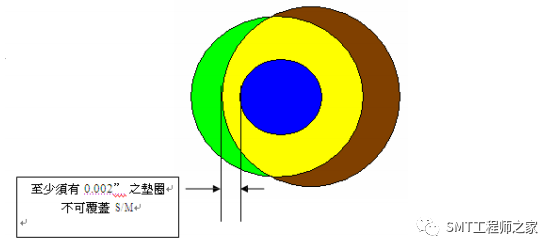

Annular Ring

﹙孔與外層和防焊對位﹚部份:測試孔、導通孔﹙除塞孔外﹚和零件孔無論

Component Side

或

Solder Side

之

Annular Ring

至少要有

0.002"

之錫

(

金

)

墊圈,且未蓋有

S/M

之墊圈須保持

70%

以上之吃 錫

(

金

)

面積,如下圖所示

說明:藍色部份代表通孔部份;黃色區代表錫 ( 金 ) 墊圈﹙ Annular Ring ﹚;綠色代表 solder masker on pad 部分,表防焊曝偏造成綠漆殘留在外層錫墊圈上。

12、 防焊漆不可有刮傷露銅 / 露底材,刮傷不露銅部分,每面不可超過 3 條刮傷,每條長度不可超過 1cm ,刮傷處必需不可有上錫球及經綠漆附著力測試不可有脫落現象。

13、 綠漆附著力﹙ solder masker adhesion ﹚:用 3M SCOTCH NO.600 型寬膠帶寬度 0.5” ,貼於防焊上密貼長度約為 2” ,經過 30 秒,以 90 度方向重直拉起,不可有脫落現象。

14、 溶解性試驗﹕以異丙醇、三氯乙烷沾於板上,以棉花棒擦拭繼續 2 分鐘,以目視檢查是否有變色之情形,變色者均視為主要缺點。

15、

圖面規定須塞孔者,其孔徑在

0.4mm

以下之

Via Hole

,

(TEST POINT

另依緯創設計規範規定之

)

,一律兩面

Annual Ring

不露銅且孔內不透白光為原則。

长按下方二维码关注公众号,更多精彩内容等着您阅读!

相关文章

技术咨询

技术咨询 代买器件

代买器件 商务客服

商务客服 研发客服

研发客服