一、⼤/⼩连接盘⽐较及其对布线的影响

连接盘直径会影响焊点的可靠性以及导体的布线。 连接盘直径通常会比BGA的焊球直径小,连接盘尺寸减小20%至25% (相比焊球直径)被确定 为可提供可靠连接的标准。连接盘越大,连接盘 之间可供布线的空间就越小。举例来说,在节距 为1.27mm的BGA封装上,若连接盘直径为0.63 mm,则连接盘之间可布置两条宽度为125μm间 距为125μm的导线。如果连接盘直径为0.8mm, 若导线宽度及间距保持不变,则可供布置的导 线数仅为一条。

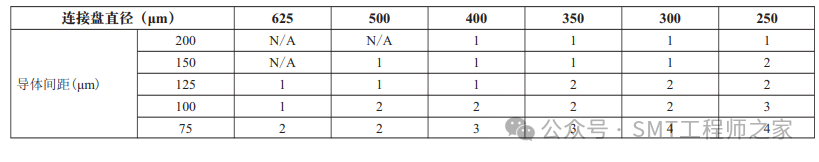

下表1和表2列出了在各种连接盘直径和导线/间 距宽度下可在连接盘间布线的导线条数。

表1 节距为1.27mm的BGA连接盘之间的导体数量

表2 节距为1.0mm的BGA连接盘之间的导体数量

下列等式可用来计算连接盘间可布置的导线条 数,相关变量为封装节距(P),连接盘直径(D), 连接盘间可布置的导线条数(n)和导线/间距宽 度(x)。

P - D ≥ (2n + 1)x

一般的规则是把电路板连接盘直径设计成与塑 封BGA基板上的连接盘直径相等。

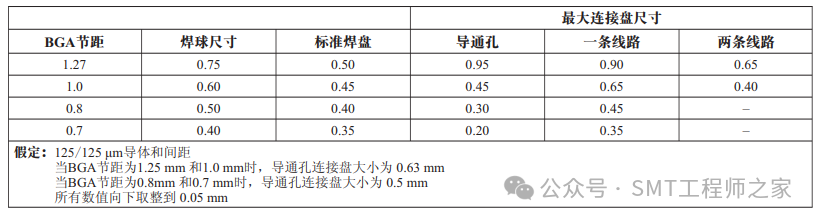

下表3展示了另外一种做法:在导线数量和BGA 节距给定的情况下计算可能的最大连接盘尺 寸,而非根据每个不同的连接盘尺寸计算相应 的导线数。关于通孔的信息也应该提供。

表3 最⼤连接盘与节距的关系

CBGA的连接盘尺寸应该使非塌陷焊球或柱状焊 料在连接盘上有足够的可用平台以实现CBGA的 焊球或柱状焊料的焊接。这会使连接盘稍大以 建立最低要求,这对要保证通常由熔化焊膏沉 积形成的焊点可靠性来说是必要的。

二、阻焊膜限定与⾦属限定连接盘设计的⽐较

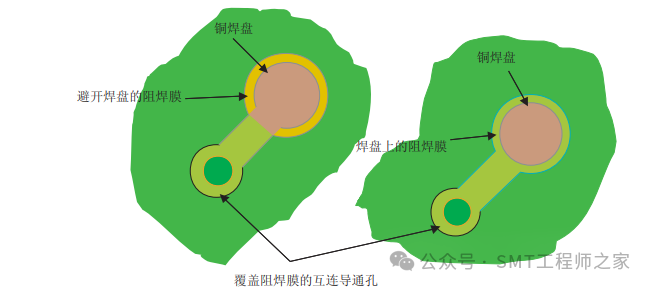

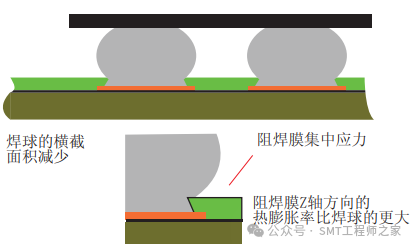

用于BGA封装的连接盘有两种基本类型。 一种为金属限定(MD),另外一种为阻焊膜限 定(SMD)。MD连接盘通过蚀刻限定而成,在其周围有阻焊膜间隙,与绝大部分表面贴装连 接盘类似。SMD连接盘是有阻焊膜部分覆盖在 铜连接盘上(见下图)。这两种连接盘类型各有优缺点。

1、⾦属限定连接盘

金属限定连接盘 (MD)所需的铜连接盘直径较小,因此可供布线和导通孔的金属间间距较大。铜材尺寸比阻 焊膜更容易控制,可以产生更加均匀的表面处 理,尤其是HASL板。由于连接盘周围没有阻焊 膜使得焊料可以包围住连接盘边缘,消除有应力集中的任何区域。

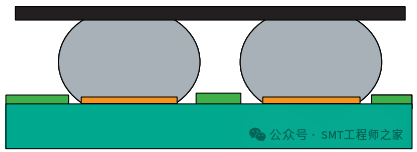

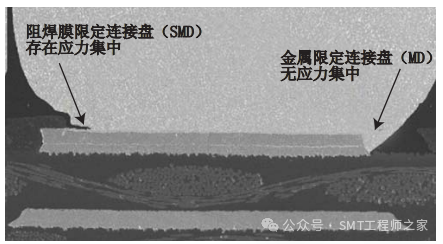

金属限定连接盘有很好的焊点外型,但这会使 得间隙高度变小(见下图)。改善的焊点外型会 潜在地增加焊点的抗疲劳强度;但是,较小的间隙高度会抵消掉部分抗疲劳强度的改善。

2、阻焊膜限定(SMD)连接盘

由于阻 焊膜的部分重叠,SMD连接盘需要更大直径的 金属连接盘以达到像金属限定(MD)连接盘相 同的尺寸。被阻焊膜限定的焊点会产生应力集中(见图1),但会有更大的间隙高度。相应的效果可见于图2,图中展示了阻焊膜限定连接 盘(左侧)和金属限定连接盘(右侧)上的焊点形状差异。阻焊膜限定连接盘上的应力集中 会导致可能于贴装表面引发的裂纹。因为铜连 接盘和重叠的阻焊膜有更大的表面区域,阻焊 膜限定连接盘与电路板附着性更好。阻焊膜限 定连接盘的主要缺点是焊点在阻焊膜和焊料交 界处的脆弱性。一些测试表明阻焊膜限定连接 盘的焊点疲劳寿命远小于非阻焊膜限定(MD) 连接盘。采用这种方法的主要优点是可预防连 接盘从电路板上脱离。连接盘起翘,也被称为坑裂,通常发生于角落焊球。因为角落焊球有较 大的应变率而更容易失效,在许多情况下元器 件制造商将这些焊球用作非关键功能(CTF)。在角落焊球为非关键功能CTF的情况下,这些焊 球的相应位置可设计为SMD连接盘。

三、导体宽度

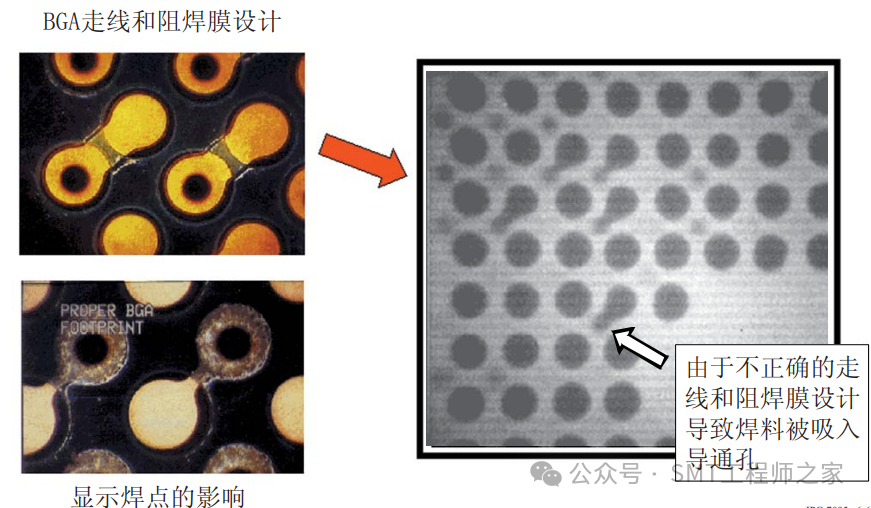

导体宽度会影响BGA封装的 布线。导体越宽,连接盘间用于布线的空间越 小。目前并没有针对SMD连接盘采用最大导体 宽度建议;然而,连接SMD连接盘的最大导 体宽度为0.2mm。若导体的宽度大于该值,会影 响该位置连接盘转变为SMD连接盘。基于同一 原因,任何SMD连接盘只能连接一条导体。 为了消除尖角,在导体与连接盘连接处应进行圆角处理。

四、导通孔尺⼨和位置

导通孔可布在连接 盘图形上的BGA连接盘之间。导通孔连接盘应 该足够小以使导通孔与其相邻连接盘间能产生 间隙。可采用的导通孔最大尺寸取决于所用连接 盘尺寸和类型(SMD或MD)。推荐使用确定板 厚的最小标准尺寸的导通孔盘/钻头。连接盘 尺寸为0.6mm,钻孔尺寸为0.35mm的导通孔,在节距为1.5mm和1.27mm的BGA中很常见;同 时连接盘尺寸为0.5mm,钻孔尺寸为0.25mm的 导通孔,则常用于节距为1.0mm和0.75mm的封 装。

为了减小标准尺寸导通孔和连接盘之间发生焊 料桥接的风险,可掩蔽导通孔或让阻焊膜侵入 (覆盖)导通孔连接盘。

导通孔连接盘上覆盖阻焊膜也会降低BGA返工 时狭窄阻焊膜坝脱落的风险。以下图为已覆盖的导通孔和阻焊膜坝的图例。

某些用阻焊膜和表面处理组合的掩蔽导通孔可能并不可靠。侵入 孔上的阻焊膜开窗应大到足以使助焊剂和其它 污染物在焊接时排出。在准备用掩蔽或侵入导 通孔时,应咨询电路板制造商的能力。同时也参考下图。

其它BGA连接盘图形上的导通孔选择包括盲孔 和微导通孔。盲孔可用标准钻孔工艺、激光烧 蚀或者通过湿式或干式(等离子)化学的感光 限定等方法来实现。外层和内层依次制备,然 后层压在一起。因为盲孔仅会穿透外层,故采 用尺寸较小的钻头。但是通常这种方法成本较高。盲孔可以布置在连接盘之间,但是由于该 盲孔盘尺寸较小,是否将盲孔布置在两连接盘 间的中心并没有那么重要。

微导通孔仅穿透外层,由二次加工实现。标准 微导通孔连接第1层与第2层和/或第n-1层与第n 层。典型的微导通孔连接盘大小为0.3mm,钻孔 尺寸为0.1mm。由于尺寸较小,这种微导通孔实 际上布置于连接盘的中央,唯一能注意到的影 响是一个小凹痕。设计时可以借助类型VII导通 孔保护概念进行填塞和遮蔽导通孔,以避免出 现凹痕。通过将导通孔直接布置于连接盘上, 外层BGA连接盘之间的空间可只用作布线。

在设计包含盲孔或微导通孔的BGA连接盘图形 之前,相关人员应与电路板制造商联络以确定 相关选项和规则。