一、盘中孔是什么?

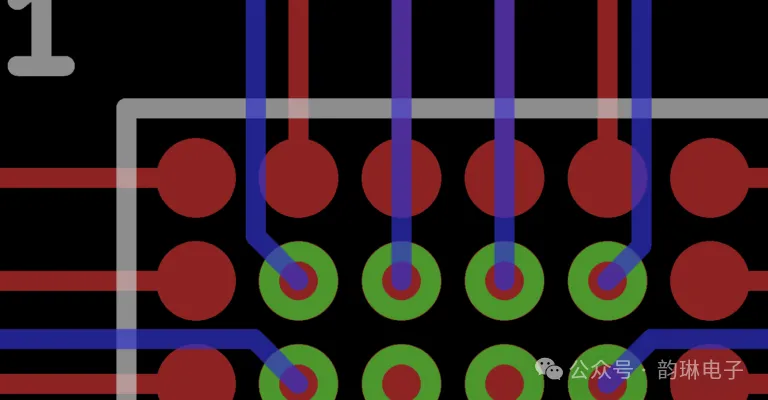

焊盘中的通孔 是在 组件的焊盘上打孔的设计 。具体的可以看下面,焊盘内过孔。

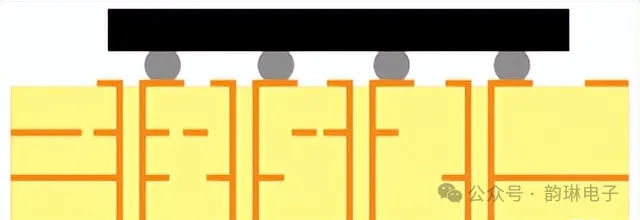

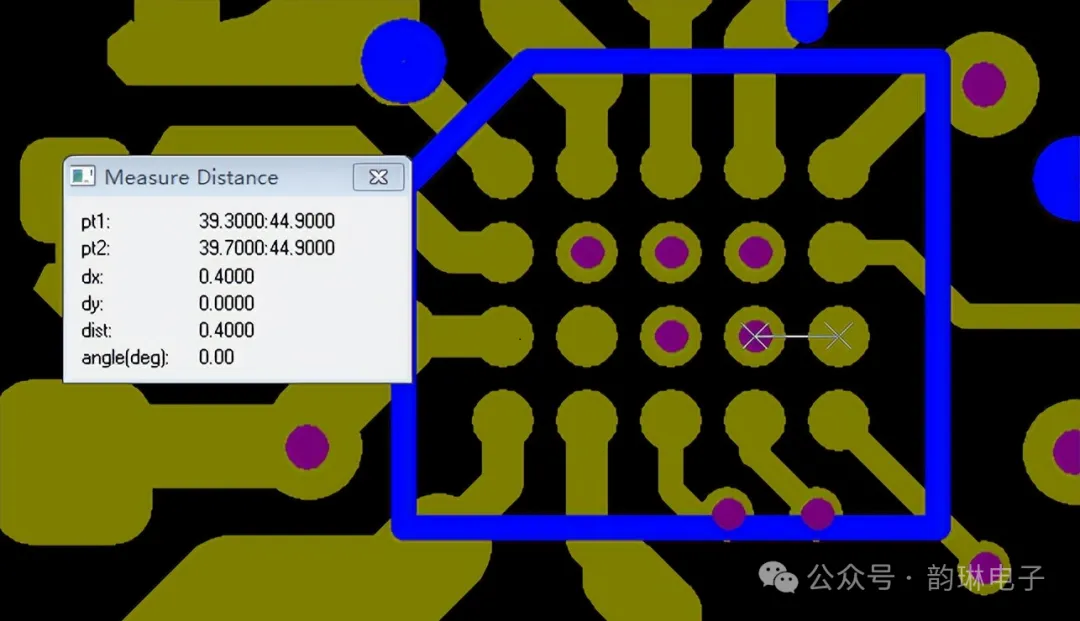

焊盘内过孔,过孔为 0.15 mm

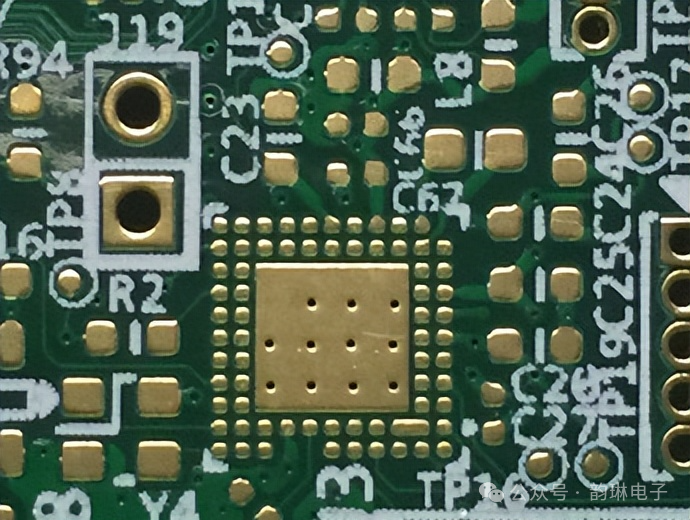

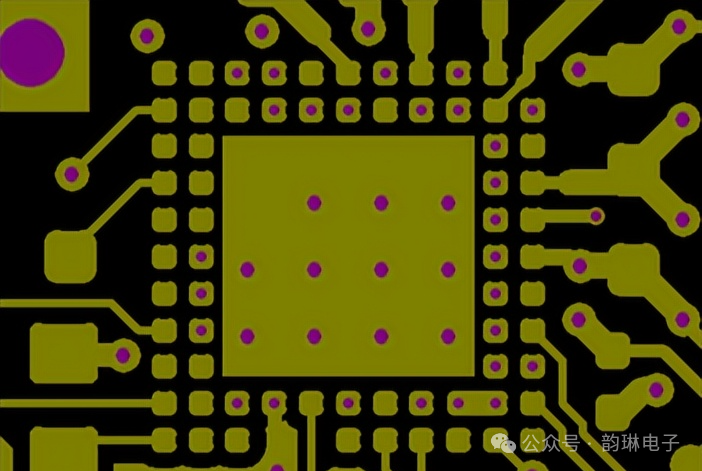

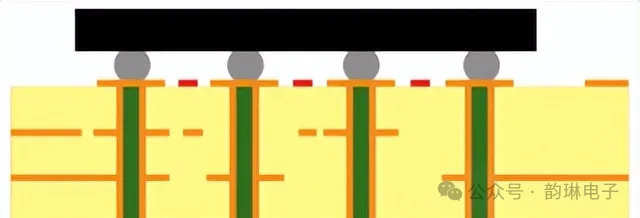

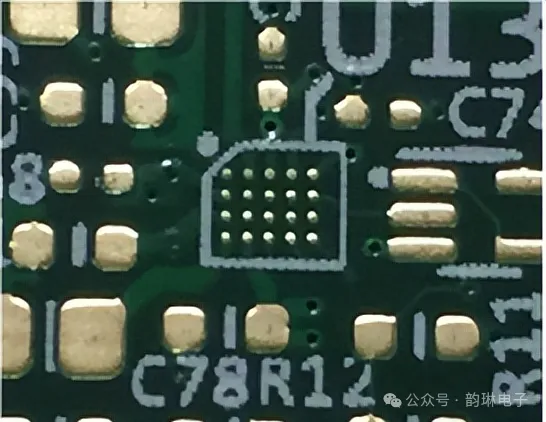

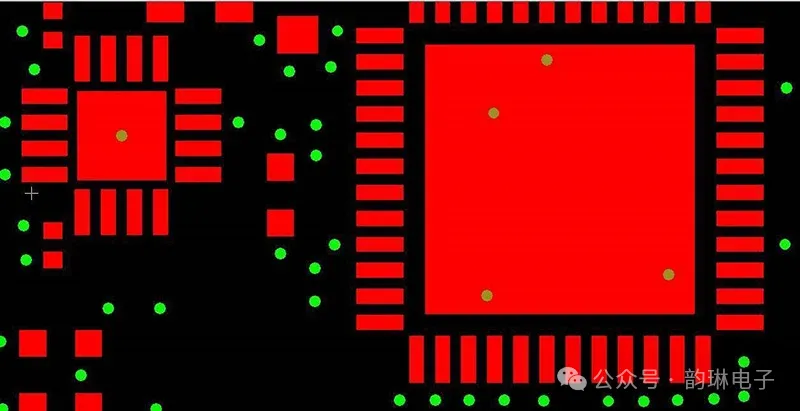

由于 BGA 和 SMD 芯片的小型化,盘中孔的工艺受到广泛的应用。下面为焊盘中的过孔、BGA 区域。

焊盘中的过孔、BGA 区域

二、盘中孔与普通孔有什么区别?

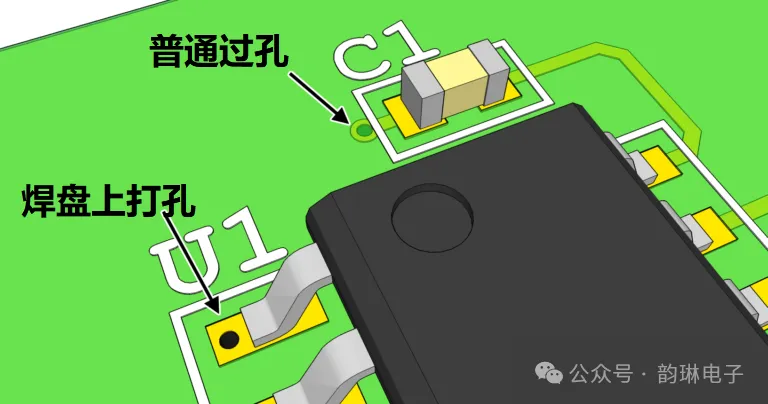

1、普通过孔

对于 普通的过孔 , 信号从焊盘路由出去,然后到过孔 ,这样可以使用阻焊层来防止焊膏在回流过程中被芯吸到通孔中,可以防止由于焊料不足导致焊盘和元件焊接失败的情况。

无焊盘通孔

2、盘中孔

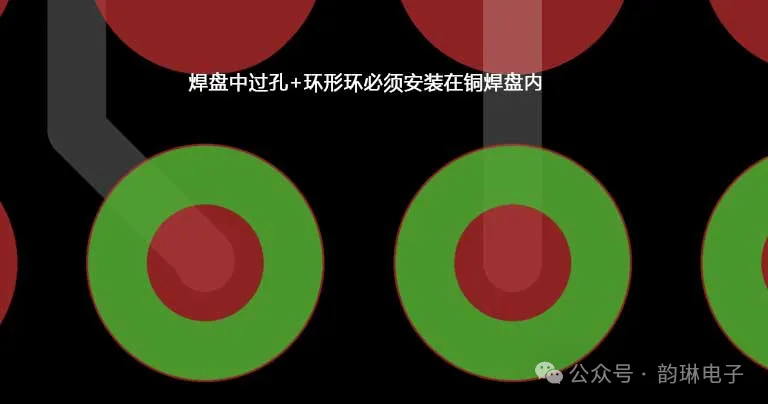

对于 焊盘中的过孔 , 过孔的钻孔位于焊盘内部,不能使用阻焊层遮盖通孔 。最好的方法是盖住通孔,在焊盘内实现通孔。

带通孔焊盘

3、盘中孔与普通孔区别

盘中孔与普通孔区别

三、什么时候使用盘中孔?

当你要使用焊盘通孔时,最重要的就是考虑设计是不是符合以下条件:

1、增加密度

当你需要在较小的区域内安装大量元件和走线时,焊盘内的通孔设计可以通过减少电路板表面的通孔数量 节省 PCB 空间。

焊盘内通孔

2、改善热性能

焊盘内通孔设计可以通过提供通向铜平面的直接热路径, 帮助将热量从发热组件(例如功率器件)转移出去。

0.4 mm间距 BGA,焊盘内过孔

3、改善电气性能

如果需要提高电路的电气性能, 焊盘中通孔可以在元件和 PCB 内层之间提供低阻抗连接。

4、高频应用

对于高频应用,焊盘中通孔可用于 控制连接的阻抗并提高信号完整性。

实板采用 0.4mm 间距 BGA,焊盘内过孔

四、PCB盘中孔设计实例

1、0.5mm 间距的元件在焊盘中使用带帽通孔

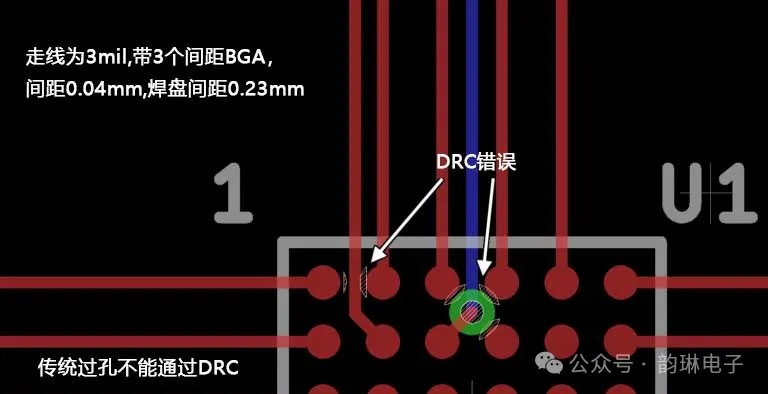

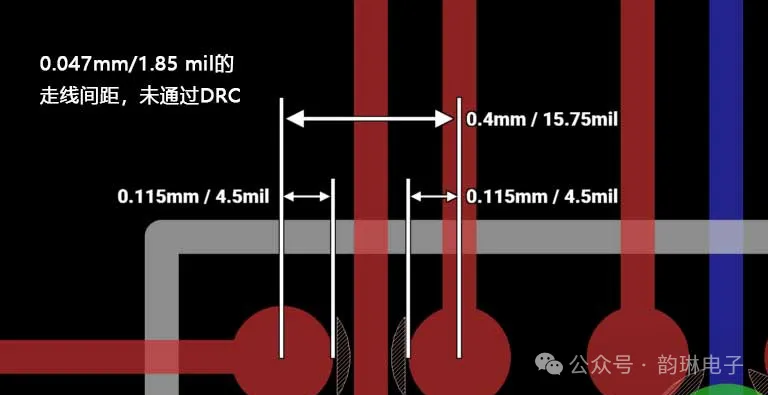

尝试用传统布线对于 0.5mm 间距的元件封装进行布线和逃逸,会因为走线宽度、环形圈和钻孔尺寸限制导致设计规则检测错误。

对于这些 小间距元件,有效的布线方法是在焊盘中使用带帽通孔 ,这样可以使 PCB 布线尽可能紧凑。

DRC 问题

DRC 问题

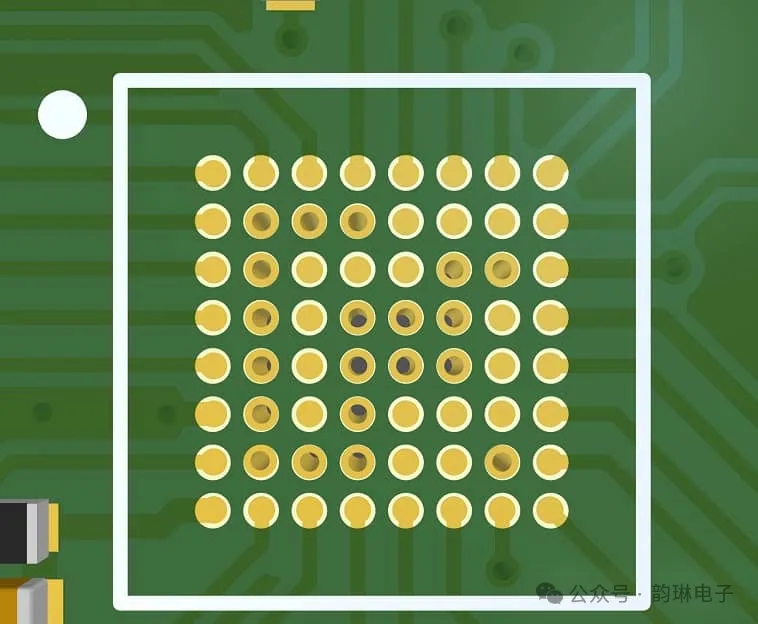

2、使用焊盘中带帽通孔简化 BGA 和 LGA 封装的布线

焊盘中的带帽通孔可以简化复杂 BGA 和 LGA 封装的布线,信号可以直接进入 PCB 。

表面布线被最小化,允许旁路电容等组件尽可能靠近其他组件放置,从而最大限度地减少寄生电感。此外,这还可以缩短电源层和接地层的路径,从而有助于最大限度地减少高频设计的 EMI 辐射。

BGA

3、焊盘中的过孔设计

在这种情况下,必须要 确保焊盘中的通孔满足制造商的最小环形圈要求 ,元件封装的焊盘尺寸必须等于或大于最小环形圈尺寸。

如果 BGA 的着陆焊盘直径小于通孔和环形环的组合直径,那么使用阻焊层定义的焊盘。

焊盘中的 DRC 环形圈

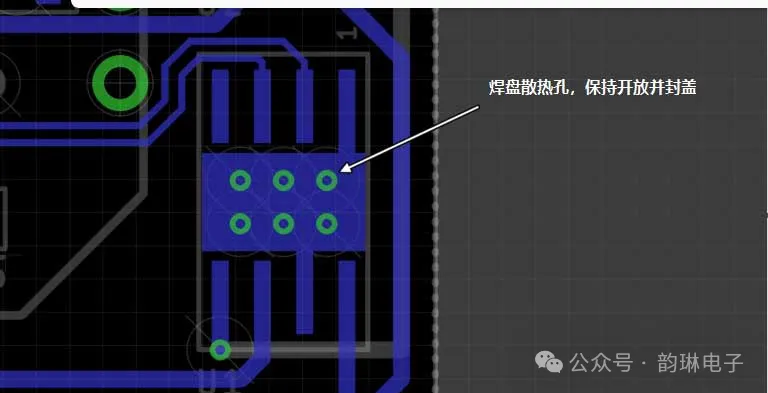

4、在焊盘中封盖通孔的例外情况

QFN 封装上的中心焊盘和表面贴装电源部件的热中心焊盘通常有利于焊盘中开孔。如果 QFN 中心焊盘没有通孔,有时可能会在回流期间出现滞留气体,导致组件向一侧倾斜并失去与 PCB 的共面性。

对于导热焊盘,填充通孔的额外焊膏可以提高通孔导热性。

焊盘散热孔

五、PCB 盘中孔用什么工艺?

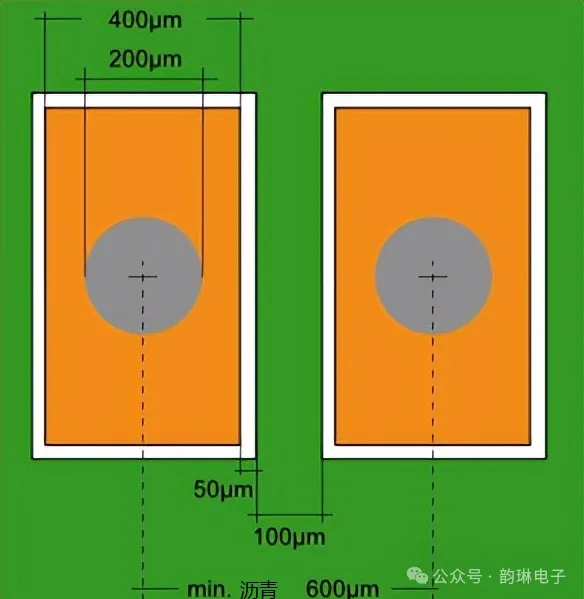

1、沥青

沥青

焊盘中打孔解决方案的最小间距为 600µm。

-

最小 200 微米-钻头直径

-

最小 400 微米-焊盘尺寸

-

最小 50 微米-阻焊间隙

-

最小 100 微米-阻焊桥

通孔直径可以为 100μm,间距为 500μm。

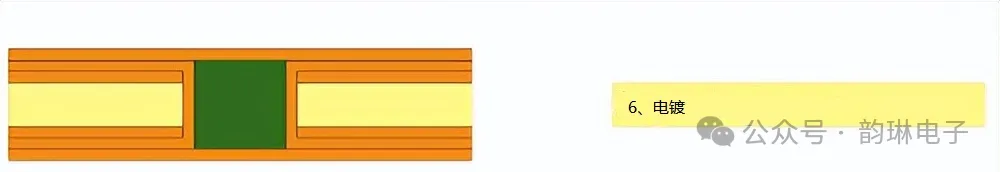

2、PCB 盘中孔工艺流程

钻孔

电镀

选择性封堵

硬化

抛光

电镀

蚀刻

阻焊剂

六、PCB盘中孔的优点

有利于增加密度、使用更细间距的封装以及减少电感 。

在焊盘中过孔的工艺中,过孔直接放置在组件的接触焊盘下方,这样可以实现更大的零件密度和优越的布线, 可以为 PCB 设计人员节省大量 PCB 空间 。

红色内的绿色是焊盘内的过孔

与盲孔和埋孔相比,焊盘内过孔具有以下诸多优点:

-

适用于细间距 BGA

-

导致更高密度的PCB并促进空间节省

-

改善散热

-

为元件连接提供平坦且共面的表面

-

由于没有走线的狗骨焊盘,电感更低

-

提高过孔的耐压能力

部分电子书籍截图