一、前言:

(一)波峰焊治具的设计需要遵循以下原则:

-

1. 保证PCB的平面度,防止变形和弯曲。治具应采用耐高温材料制成,以便在焊接温度下不易变形。

-

2. 保护贴装元器件,使其安全通过波峰焊。治具可以保护元器件免受波峰热冲击,防止焊点发生错位。

-

3. 提高生产效率。使用治具可以一次通过较多的PCB板,减少生产时间。

-

4. 优化设计,易于操作。治具的设计应简单易用,方便员工上手,减少操作难度。

-

(二)在具体设计过程中,需要考虑以下几点:

-

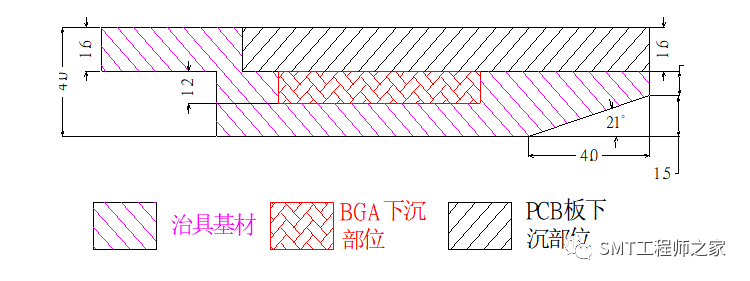

1. 确定治具的材质和规格。根据生产需要,选择适合的材质和规格,以满足耐高温、高强度等要求。

-

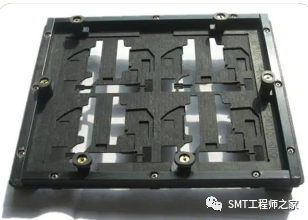

2. 设计合理的结构。治具的结构应合理,能够满足生产过程中的各种需求,如固定PCB、保护元器件等。

-

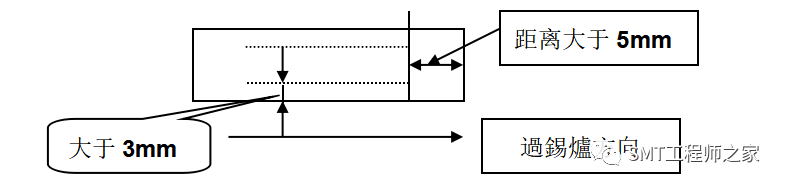

3. 确定定位方式。治具应能够准确定位PCB,以确保焊接效果和质量。常见的定位方式包括孔定位、边定位等。

-

4. 考虑散热问题。由于治具需要承受高温环境,因此需要充分考虑散热问题,防止因温度过高而导致性能下降或损坏。

-

5. 易于清洗和维护。治具使用一段时间后,需要进行清洗和维护,以保持其性能和精度。因此,设计时应考虑易于清洗和维护的特点,以便于提高生产效率。

二、波峰焊工装治工具设计规范说明:

本﹑过锡炉方向及其治具序号等相关信息刻字规范统一使用英文 Arial 22号字体 中文 仿宋 22号字体,