本文章介绍了编码器为闭环控制电机应用带来的好处,并探讨了光学和磁性换能器的相对优缺点。介绍了关键的编码器指标,并展示了如何在机器人拾取和放置应用程序中指定编码器的性能级别。

从编码器输出派生的信息

为应用程序指定编码器取决于它要提供的信息类型:

在通用伺服驱动器和速度控制系统中,编码器的输出信号用于获取速度信息。速度是通过测量控制回路采样周期内轴位置的变化来计算的。

在伺服、机器人和离散控制系统中,编码器信号提供有关反馈回路中轴位置的信息。

编码器还可以协助电机换向,确保电机绕组中的电流与来自转子的旋转磁场(来自磁铁的旋转磁场或感应电机中的感应磁场)具有正确的相位关系。

关键编码器性能指标

掌握关键性能指标对于正确的编码器规格至关重要。其中包括:

分辨率:电机轴单次 360 度旋转中唯一可识别的位置(代码)的数量。通常,最高分辨率编码器使用光学换能器,而中分辨率/高分辨率编码器使用磁换能器。旋转变压器(一种旋转变压器)或霍尔传感器适用于需要中低分辨率的应用。 高分辨率应用通常选择 16-24 位编码器,13-18 位编码器提供中等分辨率,而 12 位(或更低)编码器提供低分辨率。

可重复性:衡量编码器返回相同命令位置的一致性,是需要精确、重复运动的应用(如机器人或拾取和放置机器)的关键性能指标。

绝对精度:单轴旋转的实际位置与报告位置之间的差异。它类似于数据转换器的积分非线性(INL)。绝对精度在位置控制应用中至关重要。

差分精度:量化轴旋转时两个相邻代码之间报告的距离差异,是速度控制应用中的基本指标。

如何为拾取和放置机器人指定编码器

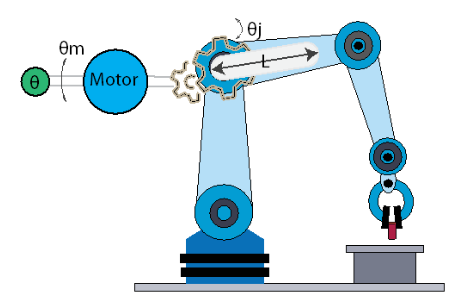

拾取和放置机器人是食品包装和半导体制造行业的常规功能。在此应用中,高精度和可重复性对于确保过程效率至关重要,而使用高性能电机编码器可以帮助实现这一目标。在图 2 中,电机通过精密减速齿轮箱驱动机械臂中的每个关节。使用精密电机安装的轴角编码器 (m) 测量接头角度,有时也使用额外的臂式编码器 (j) 测量接头角度。

图1 电机编码器(m)和关节编码器(j)与机器人伸展(L)的角度重复性

在这里,可重复性是最关键的数据表性能指标,通常在亚毫米级指定。了解可重复性和机器人伸展范围后,可以使用以下公式计算旋转编码器规格:

由于多个关节有助于机器人系统的整体范围,因此所选编码器必须表现出超过目标角度精度的性能。每个接头的重复性规格应按 10 倍(典型值)缩放,而齿轮箱比率 (G) 决定了电机编码器的可重复性。对于表 1 中描述的示例机器人系统,关节编码器需要 20 到 22 位的重复性规格,而电机编码器需要 14 到 16 位的分辨率。

| 机器人系统 | 机器人 1 | 机器人 2 | |

| 假设齿轮比, | 100 | ||

| 重复性规格 | ±0.05毫米 | ±0.01毫米 | |

| 伸展,L | 1.30米 | 1.10米 | |

| 编码器 重复性规格 |

0.0022° | 0.0005° | |

| /101 | 0.00022° (~20 位) | 0.00005° (~22 位) | |

| 0.02° (~14 位) | 0.005° (~16 位) | ||

| 1每个编码器必须提供 10 倍的精度才能实现整体系统精度,因为多个接头有助于总范围。 | |||

表1 指定拾取和放置机器人的编码器