每一代通信移动技术的诞生,都会引发相关产业的重大变革。5G的高速率、大连接和低时延等特性,给射频前端设计带来了巨大的挑战,复杂度成倍增加。

一款优秀的5G射频前端,需要的不只是切换通路的增加以及更多频段的支持,它需要芯片设计企业跳出原有的思路,充分发挥创新能力,才能在新的通信浪潮里独领风骚。

5G让设计复杂度量级提升

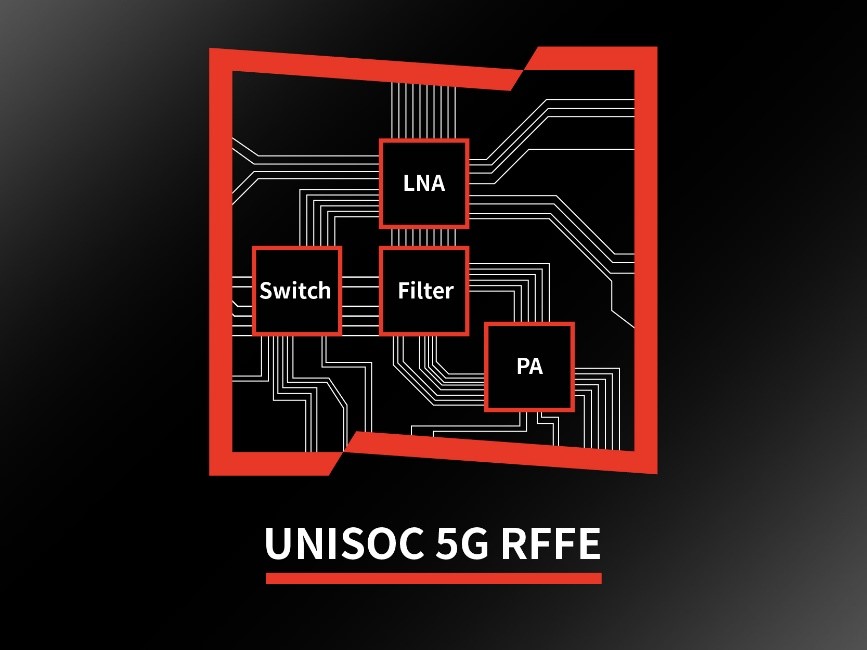

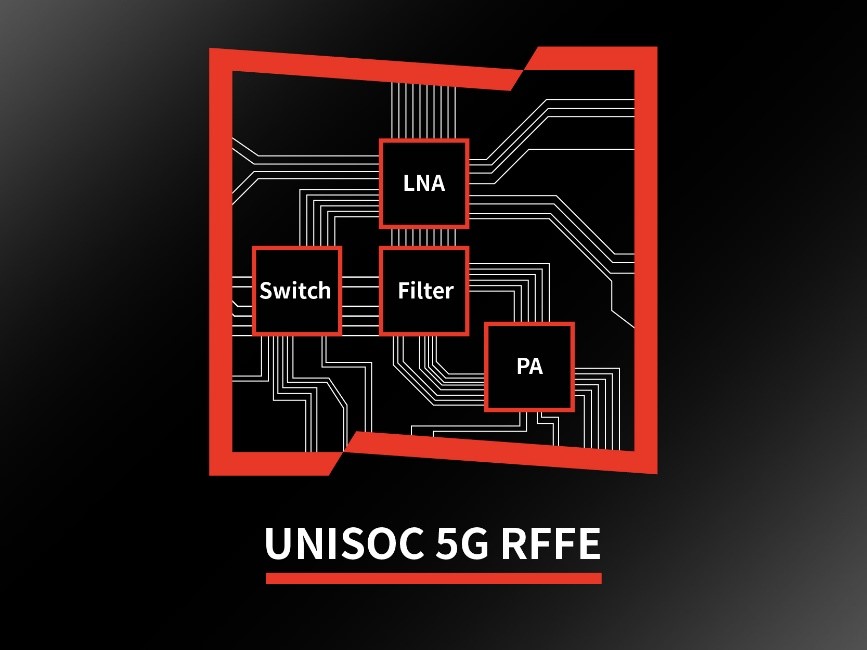

射频前端是智能手机里的核心器件之一,主要由四大模块组成:功率放大器(PA)、开关、滤波器和低噪声放大器(LNA)。

每一代通信移动技术的诞生,都会引发相关产业的重大变革。5G的高速率、大连接和低时延等特性,给射频前端设计带来了巨大的挑战,复杂度成倍增加。

一款优秀的5G射频前端,需要的不只是切换通路的增加以及更多频段的支持,它需要芯片设计企业跳出原有的思路,充分发挥创新能力,才能在新的通信浪潮里独领风骚。

5G让设计复杂度量级提升

射频前端是智能手机里的核心器件之一,主要由四大模块组成:功率放大器(PA)、开关、滤波器和低噪声放大器(LNA)。

射频前端一方面要担任无线接收链路的先锋大将,完成天线开关调谐、滤波、低噪声信号放大的工作,并把初步放大处理的信号交给射频SoC做进一步变频和数字化处理;另一方面,射频前端也在发射链路端承担信号的终极守护者角色,实现信号的滤波和功率放大,保证信号的发射质量。

在5G通信诞生之前,主流射频前端大都采用分立器件方案。为了实现对多频段的支持,滤波器件、功放和开关的数量不断增加,再加上外围匹配电路,方寸之间就要容纳上百个元器件。5G时代的到来,融入了载波聚合、高阶调制、Massive MIMO等技术,更让5G射频前端的设计复杂度倍增,给方案的成本、体积、市场竞争力带来严峻挑战。

举个例子,手机每增加一个频段,大约需要增加2个滤波器(接收和发送),1个功率放大器和1个天线开关。除频段数量大幅增加外,5G的高频段使信号处理难度倍增,系统对滤波器性能也提出了更高要求。对5G而言,滤波器数量的需求可能高达百只。

模组替代分立方案

这时,模组化就成为5G射频前端理想的设计方案,所谓模组化是将射频开关、低噪声放大器、滤波器、功率放大器等分立器件集成到一个模组里,从而提高集成度和性能,并使体积小型化。

高集成度的模组化设计节省了外围器件和布板面积,降低了体积和尺寸,同时提升性能、降低成本,缩短终端产品的工程化周期。

比如,紫光展锐5G射频前端解决方案采用模组化设计,各项数据比较下来,通路损耗比业界平均水平降低15%、尺寸减小20%,直接让手机的通话稳定性和数据传输速度、电池续航时间、手机的外观尺寸有了显著提升。功耗方面,相同功率下,展锐的功率放大器比竞品功耗降低4%,领先于业界平均水平。

分立器件方案的另一大挑战来自调试时间,匹配调试过程中需要不断的尝试不同的电容、电感、来回焊接元器件。4G LTE时代,调试一个LTE频段需要2-3小时,调好以后测试又需要花2小时,也就是说调好一个LTE频段需要5个小时。展锐5G射频前端解决方案支持N77、N78、N79、N41、N28和N1等5G全球主流频段,想想看,如果采用分立方案,完成所有这些频段的调试、测试,得花费多大的人力和时间成本?

模组化方案就不一样了,第一步将模块焊接好,第二步打开调试工具,第三步配置软件,第四步就直接进行测试了,几乎不存在调试时间。根据展锐的实验室数据, 5G射频前端方案一般仅需1刻钟就能完成一轮全面测试,大大提高了生产力,使展锐5G射频前端方案的交付周期比业界平均水平少20%,大大缩短了OEM厂商的产品开发时间,简化了开发工作。

射频前端承担着终端与基站通信的重要任务,是5G产业链里的核心环节之一,作为全球极少数具备全场景通信技术的芯片设计企业之一,紫光展锐提供完整的基带周边套片,5G射频前端相比国内大多数解决方案都更为完整,提供整个射频前端所需的有源芯片,且器件齐全、配套完善,满足各类复杂场景对5G的需求,为5G建设“添砖加瓦”。

射频前端一方面要担任无线接收链路的先锋大将,完成天线开关调谐、滤波、低噪声信号放大的工作,并把初步放大处理的信号交给射频SoC做进一步变频和数字化处理;另一方面,射频前端也在发射链路端承担信号的终极守护者角色,实现信号的滤波和功率放大,保证信号的发射质量。

在5G通信诞生之前,主流射频前端大都采用分立器件方案。为了实现对多频段的支持,滤波器件、功放和开关的数量不断增加,再加上外围匹配电路,方寸之间就要容纳上百个元器件。5G时代的到来,融入了载波聚合、高阶调制、Massive MIMO等技术,更让5G射频前端的设计复杂度倍增,给方案的成本、体积、市场竞争力带来严峻挑战。

举个例子,手机每增加一个频段,大约需要增加2个滤波器(接收和发送),1个功率放大器和1个天线开关。除频段数量大幅增加外,5G的高频段使信号处理难度倍增,系统对滤波器性能也提出了更高要求。对5G而言,滤波器数量的需求可能高达百只。

模组替代分立方案

这时,模组化就成为5G射频前端理想的设计方案,所谓模组化是将射频开关、低噪声放大器、滤波器、功率放大器等分立器件集成到一个模组里,从而提高集成度和性能,并使体积小型化。

高集成度的模组化设计节省了外围器件和布板面积,降低了体积和尺寸,同时提升性能、降低成本,缩短终端产品的工程化周期。

比如,紫光展锐5G射频前端解决方案采用模组化设计,各项数据比较下来,通路损耗比业界平均水平降低15%、尺寸减小20%,直接让手机的通话稳定性和数据传输速度、电池续航时间、手机的外观尺寸有了显著提升。功耗方面,相同功率下,展锐的功率放大器比竞品功耗降低4%,领先于业界平均水平。

分立器件方案的另一大挑战来自调试时间,匹配调试过程中需要不断的尝试不同的电容、电感、来回焊接元器件。4G LTE时代,调试一个LTE频段需要2-3小时,调好以后测试又需要花2小时,也就是说调好一个LTE频段需要5个小时。展锐5G射频前端解决方案支持N77、N78、N79、N41、N28和N1等5G全球主流频段,想想看,如果采用分立方案,完成所有这些频段的调试、测试,得花费多大的人力和时间成本?

模组化方案就不一样了,第一步将模块焊接好,第二步打开调试工具,第三步配置软件,第四步就直接进行测试了,几乎不存在调试时间。根据展锐的实验室数据, 5G射频前端方案一般仅需1刻钟就能完成一轮全面测试,大大提高了生产力,使展锐5G射频前端方案的交付周期比业界平均水平少20%,大大缩短了OEM厂商的产品开发时间,简化了开发工作。

射频前端承担着终端与基站通信的重要任务,是5G产业链里的核心环节之一,作为全球极少数具备全场景通信技术的芯片设计企业之一,紫光展锐提供完整的基带周边套片,5G射频前端相比国内大多数解决方案都更为完整,提供整个射频前端所需的有源芯片,且器件齐全、配套完善,满足各类复杂场景对5G的需求,为5G建设“添砖加瓦”。