新能源线缆的应用场景主要有车内线、充电枪/充电桩以及随车充三种情况,而车内高压线束主要是对新能源车辆提供高压强电供电作用,在新能源汽车中属于高安全件,具有大电压/大电流、大线径导线数量多等特点,这也使得新能源车内高压线束的设计面临着很多的挑战。今天,我们就来了解一下新能源汽车车内线束设计及导线要求。

一、车内高压线束基本特点

1.大电压/大电流

新能源汽车电池电压可达600V,对应导线耐压等级达300A。而传统燃油车电池电压一般为12V,对应的导线耐压等级小于60V。

2.大线径导线数量多

新能源汽车在高压电池、逆变器、变压器、低压电池、空调压缩机等等部位都需要用到大线径导线,数量非常之多。

二、车内高压线束面临的挑战

车内高压线束由于具有大电压/大电流、大线径导线数量多等特点,线束的设计面临着安全、布线、屏蔽、重量及成本等挑战,面对这些挑战,我们总结出一些应对措施。

1.安全

面对安全挑战,车内导线选用、密封等方面需要做出一些应对措施 (1)导线选用 采用高压导线600V/900V(AC)(参考ISO19642); 采用壁厚高线,壁厚0.6mm—1.1mm; 采用耐热导线,耐热150度或以上 可选用硅橡胶导线,交联聚乙烯/交联聚烯烃材料

图 导线外层保护 (2)密封 与高压连接器匹配,采用导线密封件、热缩管、Pass-thru密封件、橡胶件等多种方式进行密封,以进行防水防尘(IP67,IP69K)。要求导线具有良好的圆整度、尺寸稳定性能、老化性能。

图 连接密封

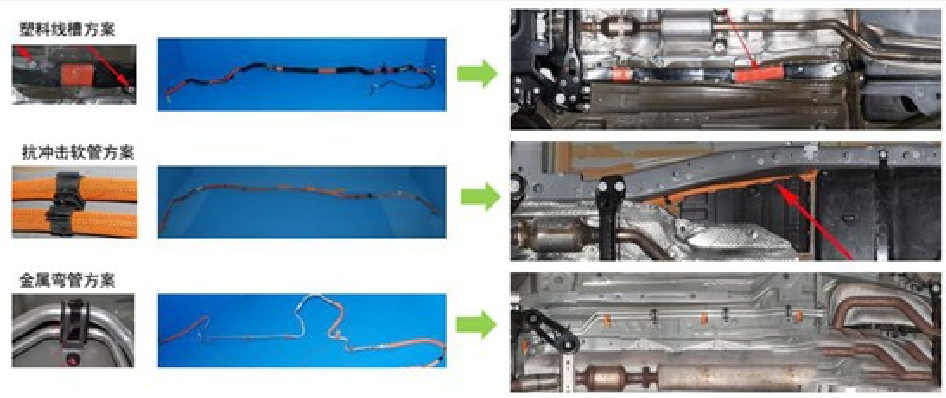

2.布线

车内高压线束布置有以下要求: (1)静态负载情况下,最小转弯半径4倍导线外径; (2)动态负载情况下,最小转弯半径8倍导线外径; (3)高低压导线间距最小不低于100mm; (4)高压接插件出线端到第一个固定点的距离不大于100mm,相邻固定点之间的距离一般不超过150~200mm; (5)高压线束尽量布置于车底; (6)导线选择韧性导线如硅橡胶导线、柔性交联聚烯烃导线.

3.屏蔽

因为新能源车高压和大的交流产生的电磁场干扰,以及电器元器件的快速通断产生的电磁干扰,考虑到电磁干扰的因素,整个高压系统均由屏蔽层全部包覆。那么高压线束屏蔽电磁干扰的举措有: (1)选用屏蔽导线 电动汽车超高的电流电压,运转时会产生很大的电磁感应现象,如果不很好的解决电磁屏蔽问题,势必影响汽车电子设备的使用性能,所以选择屏蔽导线作为电动汽车高压线对于电磁屏蔽是不错的选择。 屏蔽导线由多股镀锡退火铜丝编织,细的铜丝可以保持设计的柔韧性,具有90%以上的覆盖率,需控制合理的绝缘及护套剥离力以满足开线剥线加工要求。 (2)Bundle Shielding 为整体屏蔽,导线为未屏蔽,目前多为日系OEM使用。 Bundle Shielding,是指在线束外用一种轻型编织金属屏蔽层固定作为屏蔽构件情况下,保护导线束以防电磁干扰。

图 Bundle Shielding示例 (3)铝管屏蔽 铝管屏蔽也属于整体屏蔽,导线为非屏蔽,目前多为日系美系OEM使用。

图 铝管屏蔽示例

4.重量 对于新能源汽车来说,轻量化对于续航里程的提升十分重要。那么线束重量可以在材料选用上入手,导体材料可选用新型导线导体,如新型铝导线;绝缘材料可选用低密度材料,同时薄壁化加工。

5.成本 目前车内高压导线以进口为主,导线门槛较高,前期量产车型产量较少,新能源汽车面临更大的成本压力,需进行更多的国内资源开发。

6.环保 车内高压线束需要采用低挥发、低VOC、低气味材料。