汽车线束外部一般有波纹管、PVC管、海绵、胶带等用以包扎防护,对于线束总成这个整体,则需要用不同类型的过孔橡胶件、扎带、线束卡扣、线束支架及胶带等进行整车固定,限定线束产品相对位置。由于线束产品一般以总成供货的形式提供给整车厂使用,所以本文主要从线束固定防护的角度,对固定防护类零件进行介绍。

1 过孔橡胶件

1.1 过孔橡胶件的使用环境及应用举例

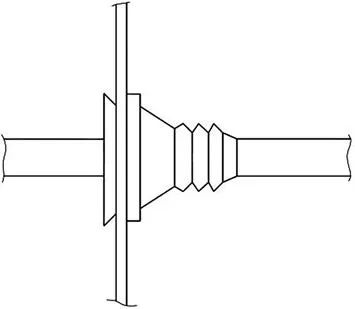

过孔橡胶件主要用于线束总成需要穿过车身或车架孔的情况,可以防止线束与孔壁发生磨损或碰撞冲击,当用于车身过孔时,还可以起到防水、防尘和隔绝噪声的作用。除了图1和图2中的举例,在前机舱与驾驶室接口处、四门与车厢接口处、穿过前围挡板等处的线束总成上,都会使用到各种结构的保护套,保证线束平滑过渡及折弯。

图1 乘用车过孔橡胶件结构举例

图2 后保险杠线束过孔橡胶件应用

1.2 过孔橡胶件材料选择

过孔橡胶件可选材料有天然橡胶、氯丁橡胶、硅橡胶和三元乙丙橡胶等,但三元乙丙橡胶应用最广,是因为三元乙丙橡胶与其它品类橡胶相比有以下特性。

1)成本方面:三元乙丙橡胶可大量充油和碳黑,密度小(0.865),制品价格相对氯丁橡胶和硅橡胶更为低廉。

2)性能方面:三元乙丙橡胶耐臭氧性能突出,耐老化性能优异;对水、乙醇 、丙酮、硫酸、20%次氯酸和碱液等作用稳定,此外还具有很好的弹性,上述2点对于车架部位及连接车身内外的橡胶件来讲,比较重要。此外,天然橡胶物理机械性能优良,但耐油和耐溶剂特性不好,耐温性不高,使用温度一般低于100 ℃;硅橡胶是目前最好的耐寒、耐高温橡胶,但是机械强度低,耐油和耐溶剂特性差;氯丁橡胶物理机械性能不次于天然橡胶,但耐寒性较差,电绝缘性能不好。相比之下,使用三元乙丙橡胶综合效果更为理想。

1.3 过孔橡胶件制品其它需要注意的问题

1.3.1 车身用过孔橡胶件

由于车身各处过孔橡胶件随线束一起安装,所以在试验中使用的样件是已经预装了橡胶件的一段线束总成。对于车身过孔橡胶件,除了要满足防水、隔音、耐温、耐臭氧及耐化学试剂的特性外,对于是否需要安装内衬的插拔力性能来讲,也是一个重要的控制指标。对于穿过四门和行李厢盖的线束总成,由于这些部件在实际使用中有开闭动作,需要单独进行橡胶件弯曲试验,并测试导线的压降效果。

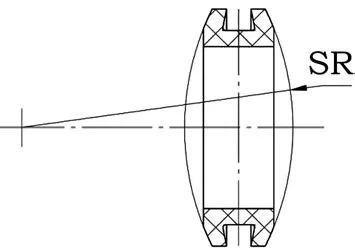

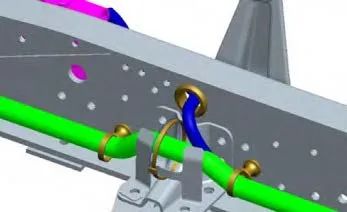

1.3.2 载货汽车底盘车架过孔橡胶件

由于载货汽车车架一般为U型梁,此处使用的线束过孔橡胶件不涉及密封、降噪和防尘,只是为了防止线束与孔壁发生摩擦或碰撞冲击,因此性能要求相对简单。载货汽车车架过孔橡胶件结构举例如图3所示。载货汽车底盘车架过孔橡胶件的应用如图4所示。

图3 载货汽车车架过孔橡胶件结构举例

图4 载货汽车底盘车架过孔橡胶件应用

2 线束总成固定件

2.1 各类型扎带使用环境及应用举例

2.1.1 普通塑料扎带

普通塑料扎带如图5所示,根据结构不同有一体式及固定端可活动的分体式2种。普通扎带用于线束及管路相对整车无具体位置要求且空间比较开阔的部位使用。如果想要限定线束总成的位置,则需配合固定支架或与各类型扎带联接器使用,图6为底盘线束与金属固定支架在车架上的搭配使用方式。

图5 普通塑料扎带

图6 配合金属支架使用的普通塑料扎带

本企业在使用图5所示的扎带之前,在商用车底盘线束固定时使用的扎带主要是图7所示固定端可活动的分体式扎带,但在实际应用中发现,当线束总成在承受振动或冲击时,部分扎带有松脱的现象发生,特别当扎带不使用扎带枪进行装配时,会加剧松脱的风险。

图7 分体式扎带应用原理

2.1.2 螺钉固定型塑料扎带

螺钉固定型塑料扎带如图8所示,此类型扎带主要用于不能开通孔的区域,以严格避免雨水、尘土等进入乘客舱。与螺栓或螺钉配合使用,螺钉一般规格为M5~M8,图9中的线束总成是通过预先焊接在前围挡板的螺钉上进行固定的。通常这种扎带在以下两处部位比较常见:①发动机前舱部位,固定发动机线束及发动机舱与乘客舱线束走线;②乘客舱后排座椅两侧轮毂及后行李厢区域。

图8 螺钉固定型塑料扎带

图9 前围挡板上线束总成的固定

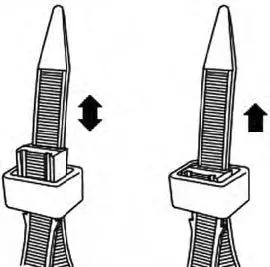

2.1.3 箭头型塑料扎带(圆孔固定)

箭头型塑料扎带(圆孔固定)如图10所示,此类型扎带配合圆孔使用,孔径一般为φ5~φ8 mm,箭头端部的圆盘可以起到防尘的作用。箭头型扎带只能用于单层板,且板厚通常小于3 mm,与椭圆孔固定型塑料扎带不同,此类型塑料扎带安装完成后允许线束扭转,多用于钣金比较平整且布线空间较大、线束走向比较平缓的地方。

图10 箭头型塑料扎带(圆孔固定)

2.1.4 箭头型塑料扎带(椭圆孔固定)

箭头型塑料扎带(椭圆孔固定)结构形式件如图11所示。与图10所示的圆孔固定型扎带不同,此类型的塑料扎带在安装完成后可以防止电线束发生扭转,对于需要严格地限定线束走向的环境使用效果较好,安装完成后有较强的固定稳定性。固定孔的类型为椭圆孔,配合孔尺寸一般为7 mm×12 mm,箭头型塑料扎带在地板横梁上的固定如图12所示。

图11 箭头型塑料扎带(椭圆孔固定)

图12 箭头型塑料扎带在地板横梁上的固定

2.1.5 杉树型塑料扎带

杉树型塑料扎带如图13所示,该类型扎带安装孔也为圆孔,与图10所示的扎带相比,杉树型适用的钣金厚度比较大,7~8 mm都可以,配合孔的类型可以为通孔或螺纹盲孔。从减少卡接数量的方面考虑,可以优先使用杉树型,但在模具设计上,杉树型比箭头型要复杂一些,成本大约会高10%左右。如果在使用时是从下往上安装,建议使用箭头型塑料扎带,卡进去以后两侧会张开,时间长了也不会掉,而杉树型在振动剧烈的情况下有脱落风险。

图13 杉树型塑料扎带

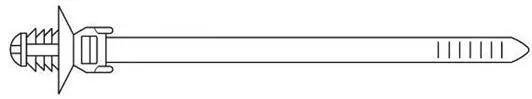

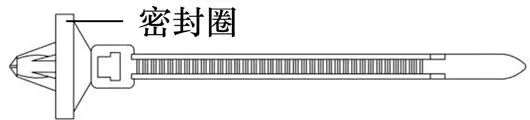

2.1.6 带密封圈防水型塑料扎带

密封圈防水型塑料扎带结构形式如图14所示,此类扎带主要用在车门及后视镜位置,扎带头部圆盘上的密封圈材料为EPDM,本身不吸水,从而把水挡在车外。在车身上应用不多,对密封防水要求比较高的区域可以考虑使用。

图14 带密封圈防水型塑料扎带

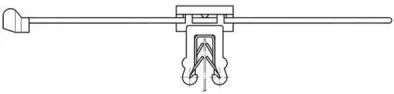

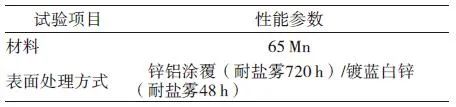

2.1.7 钣金夹扣式塑料扎带

此类型扎带适宜在难以开孔的素材或板厚较大的嵌板上固定,可以嵌入塑料或金属材质的板材边缘。由于是异形扎带,甚至有时需要独立的固定支座,所以在整车上的应用不多。此类型产品有一体式(图15)和分体式(图16)2种,分体式由图5所示的普通扎带和联接器夹扣组成,同一个联接器夹扣可以配合相同宽度但长度不同的扎带使用,有助于减少产品开发的品类。整车厂使用的此类型扎带卡接厚度区间一般为1~3 mm,3~6 mm。表1为国内两家线束生产企业此类型扎带夹扣使用的材料及表面处理方式。此外,为保证线束有效固定,主机厂应根据嵌板材质的不同对扎带供应企业提出合适的插拔力性能要求。

图15 一体式钣金夹扣型塑料扎带

图16 分体式钣金夹扣型塑料扎带

表1 夹扣金属材料及表面处理方式

对于图17中的例子,由于后保险杠面罩内侧有倒车雷达传感器和车灯线束,此时固定线束总成时有2个限制要素:①保险杠面罩是外观件,不能以开孔的形式使用图10和图13中的扎带固定;②保险杠面罩常用的材料PP+EPDM-TD20不能以金属焊接的方式将螺栓固定在内侧,图8所示的扎带也不能使用。如果想在此处限定保险杠线束的位置,钣金夹扣式扎带配合预制的加强筋或安装支架使用会是不错的选择。如果因为其它原因没有预先制出固定支架,也可考虑后期采用图18的方法,通过粘接的形式,将支架固定在保险杠面罩内侧,从而减少对面罩的更改。

图17 后保险杠面罩扎带固定支座

图18 支座粘接固定

2.2 塑料扎带技术要求其它说明

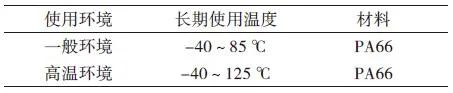

本企业使用的扎带考虑了扎带使用的环境温度,扎带产品分为表2所示的普通级和耐温级2种。为了满足发动机周边区域的线束及管路固定要求,也有企业使用-40~150 ℃区间的扎带产品,材料为PA46、Tefzel(乙烯-四氟乙烯共聚物)等。扎带产品试验项目可以参考 BSEN 62275和VW 74136等标准。

表2 本企业使用扎带的耐温级别

2.3 塑料扎带捆扎应注意的问题

塑料扎带捆扎应注意的问题:①线束固定点间距控制在300 mm以内;②线束禁止与有安全要求的管路一起捆扎,如制动管路、供油管路、转向管路等油管、气管。

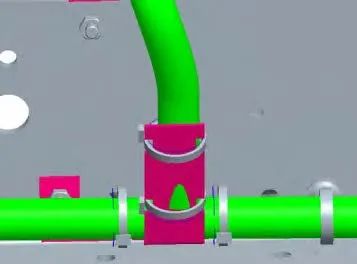

3 线束固定支架

图19所示的线束固定支架通过预先焊接在前围挡板下横梁上的焊接螺栓或螺钉与螺母固定。此处支架为注塑件,与安装环境贴附性好,可用在需要预先被固定在某个方向上或布置空间较复杂的区域,防止线束自然下垂部分与车身发生碰撞,但在发动机及车架等部位,固定支架多为金属件。

图19 线束固定支架

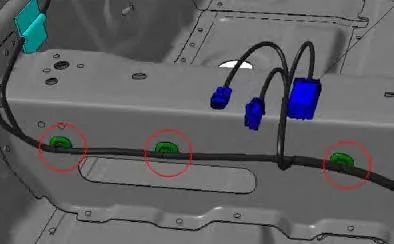

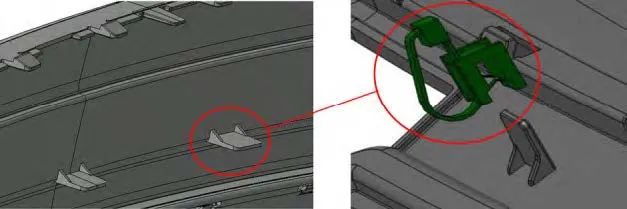

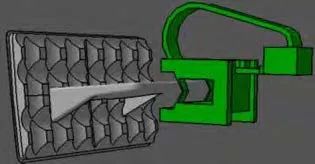

4 线束固定卡扣

线束固定卡扣形式多样,对于需要将固定点与线束配线保持设定的距离或为避免线束自然下垂长度太多时,可以优先使用这样产品。在进行线束总成生产过程中,用胶带可以将线束固定在卡扣缠绕片上,随线束一起在整车上安装。固定端多为杉树型或箭头型,图20为接燃油泵线束在中地板上的固定。

图20 线束固定卡扣

5 胶带固定防护

在线束总成中,胶带除了可以用于包扎线束外,还可用于部分位置线束的固定防护。图21为当前车顶线束的固定方案,是通过扎带和卡扣固定在侧围及顶盖横梁上。此外,还有通过胶带将顶棚线束固定在顶棚内侧的固定方案,如图22所示。此方案减少了卡接件的应用,因为是线下分装完成的,在生产线上只需将联接器与车身主线束进行对接即可,能够提高线束的安装效率,同时由于卡接固定在安装直径比较大的线束时有更好的可靠性表现,而且使用胶带固定时线束直接与钣金接触,存在防火防燃的考虑,所以胶带固定当前只是作为辅助措施进行应对,在车身上应用相对比较有限。

图21 当前车顶线束的固定

图22 线束在顶棚上的固定

6 结束语

通过对线束固定防护类零件的使用环境、应用举例和性能参数进行讨论,对线束总成的安装与防护设计起到一定的参考作用。