1 前言

随着汽车技术的快速发展,汽车上的电子电器件、功能件的不断增加,连接各个电器件的线束也越来越复杂,线束的回路数和体积也在快速增长,随之而来的是线束的工艺设计、生产制造、过程检验及品质控制都带来很大的困难,不可避免地导致在线束制造的各个工序出现各种各样的人为制造错误,导致半成品线束或成品线束的批量返修返工,严重影响线束的制造效率和产品品质提升,造成工时和原材料的浪费。那么在线束制造过程中运用防错技术,通过工艺防错设计和工装防错设计成为避免线束制造错误出现的有效手段。本文总结归纳线束行业内的相关经验,从线束产品设计到线束制造工序,结合实际工作中的防错方法的应用进行阐述,与各位同行共同学习和探讨。

防错技术的特征:第一,能够发现潜在的问题。防错技术本身就具备较强的预防性,其存在的意义之一就是能够及时发现潜在的问题,使得生产者能够有足够的时间对错误进行处理,防止错误生产带来的经济损失,可以说防错技术创立的主要逻辑之一便是发现问题,分析问题、解决问题、总结分析。第二,消除产品产生缺陷的影响因素。防错技术对产品的错误生产进行预防,能够减少相应的经济损失。但是倘若想从根本上避免错误的发生,就应该从根本上消除错误产生的原因。防错技术的应用刚好能够从源头上发现错误产生的原因,对这些不利因素进行最合理、恰当的处理,消除产品产生缺陷的影响因素。

1) 同汽车电器功能端连接的线束插接器选用带CPA的连接器,二次锁紧对插连接,避免因误碰或其它外因导致的电器功能偶发性失效;对插针较多、体积较大的电器端线束连接器,采用带手柄的连接器,确保连接器的插入平稳且锁紧可靠,能有效避免插针歪针和连接不良缺陷;对形状极度相似的连接器对插同一护壳的,两个连接器除选用不同的颜色外,还应增加限位槽,确保一次插入即正确。图1为护套限位槽防错。

2) 连接器的端子插入防错设计,连接器端子插孔应设计有限位槽,端子插入方向正确才能插入,插入后即能锁紧。复合连接器的孔位端子规格差异化显著,端子插入即正确。连接器的端子孔和探测孔差异化,端子禁止从探测孔中穿出。图2为连接器的端子孔设计缺陷图。

3) 线束间的对插公母连接器的颜色要一致,优先选用带CPA功能的对插连接器。临近位置出线相同的连接器,除进行颜色差异、结构差异、公母连接器并用外,还应设计不同的分支长度进行防错设计或设计不同的护套出线方向。图3为同分支位置连接器防错。

4) 车门线束在材料选取时,车门线束与车身线束对接连接器,其最好选用带卡锁机构的插接件,保证在车门频繁的开闭中,避免出现对接松脱现象。车门橡胶件应浮雕成型、烙印成型“L或R”进行左右区分。

5) 汽车线束的卡扣防错设计能有效防止装车布线方向或位置安装错误,主机厂通常在汽车钣金上设计不同尺寸、不同形状、不同方向、不同固定安装方式钣金孔或卡槽等,线束上的卡、扣、扎带的规格、也有明显的差异,能有效避免线束装车安装错误。

6) 部分顶棚线束分支靠胶带粘贴固定,应在线束上用蓝色胶带做粘贴位置标记,主机厂装车是按照标记位置对线束与顶棚客体粘贴固定,预防粘贴固定错误。

7) 同一个护套内应设计无重色导线,若无法规避重色线,应采用不同线径。另一端共压连接的搭铁端子可以用同颜色同线径的导线。

8) 如果一条线束的总长度大于1.30m,禁止在线束内添加光纤,光纤的选择极其保护的相关技术要求应考虑到使用区域的各种限制条件(温度、侵蚀性、弯曲半径),无论是否与仪表板线束相组合,光纤应遵守STE 9629787199的各项技术要求,光纤的弯曲半径平均不低于25mm,必要时增加一些脉冲发生器。

汽车线束在产品设计初期就引入防错设计,能彻底规避掉线束装车、线束制造过程中的很多错误风险,也是线束设计防错的源头。汽车线束产品设计防错应用还有多种,抛砖引玉、共同探讨。

4 汽车线束制造过程中的工艺防错与工装防错设计

4.1 切线压接工序的防错设计与应用

切线压接工序是汽车线束制造中自动化程度最高的工序,国内绝大部分的线束工厂都采用自动化的切线压接设备进行操作,通常出现的制造错误是导线、端子、防水栓物料使用错误,导线长度错误,以及压接模具用错导致压接标准不正确,导致半成品返修或报废。

运用线束HMES系统的工厂通常采用在切换不同看板时进行物料、模具条码扫码确认进行防错,扫码错误出现声音、图像报警,能有效防止物料的错误使用,图4所示为HMES扫码物料确认。

对于制造能力较低的工厂可通过首件产品检验时,由质检员对看板物料的二次检验进行控制,这种防错方法不能彻底杜绝错误的发生。导线用错的现象主要出现在员工疲劳作业或作业节奏较快的情况下出现,因此在编排导线缓存存储架位时必须将导线颜色、线径、线型相近的导线错开架位地址存放,避免操作工拿错导线,比如:将0.35FLRY-B红/兰线和0.35FLRY-B红/紫线;0.5AVSS黄线和0.5AVSS黄/白线等存放在不同的缓存架位上,架位上的物料标签醒目可有效识别。图5所示为电线存放架位标识。

切线压接捆扎完毕的半成品导线,整批贴错看板号标签,导致后工序用错半成品物料,原因是操作工将半成品导线标签批量打印后,切换生产看板后没有自检标签和重新打印标签,因此,在编制导线捆扎防护工艺卡时,注明看板标签作为检验内容,禁止批量打印半成品标签。

切线压接工序看板导线长度错误,原因是操作工在自动机ACM程序输入切线长度时操作错误,输入错误的数据造成的,最根本的防错方法是运用MES系统和自动下线压接机ACM系统建立数据互通,加载看板后,看板工艺长度、左右剥头长度、压接参数数据自动通信给自动机ACM软件系统,无需人工干预。图6为MES系统与设备ACM数据互通。

4.2 合线压接(焊接) 工序的防错设计与应用

合线压接(焊接) 工序的自动化水平较低,该工序以人工作业为主导,包括手工穿栓、热缩管、闭口PVC管、绑线、单线手工压接端子、合线压接节点、超声波焊接节点等作业,同时也是出现制造错误较多的一个工序。通过合理的工艺防错设计和防错工装的应用,能够有效地防止生产制造错误的出现。

对颜色、大小、形状相似或接近的防水栓,通过工艺编排在不同的工位进行手工作业,或者采用机器穿防水栓操作;每种防水栓存储容器上带有物料号、描述、图片等醒目标识能有效识别。

每捆半成品导线标签的看板信息、导线信息、产品项目信息完整清晰也能有效地防止看板导线的使用错误。相同看板的半成品导线集中存放在缓存架、周转车、周转箱中且标识完整易于识别,也能有效防止看板导线的错误拿取使用。在合线压接(焊接) 工位,出现制造错误较多的就是左右两侧的导线根数错误或看板使用错误。因此在工艺设计时,根据合线看板作业卡,分配两个工位进行合线压接前的绑线作业,绑线作业完毕的半成品上带有唯一的绑线半成品标识卡片。运用防错工装在绑线工位作业台上设计绑线导线隔离槽或卡具,有效防止绑线操作错误,预防出现多绑、漏绑、错绑线的操作错误,图7所示为绑线分割槽。

多线半成品加工包括超声波焊接或U型端子压接,通常出现的操作错误就是拿错其中一侧的绑线半成品,导致焊接错误。在工艺防错设计时必须注明绑线半成品组合的单线看板号,存储绑线半成品的周转箱应定址定位存放,周转箱内有带有标识、批次、数量的周转卡片,根据项目不同,周转箱可以采用不同的颜色(兰色、草绿色、橘色) 区分。图8所示为绑线抽盘半成品箱。

4.3 预装配工序的防错设计与应用

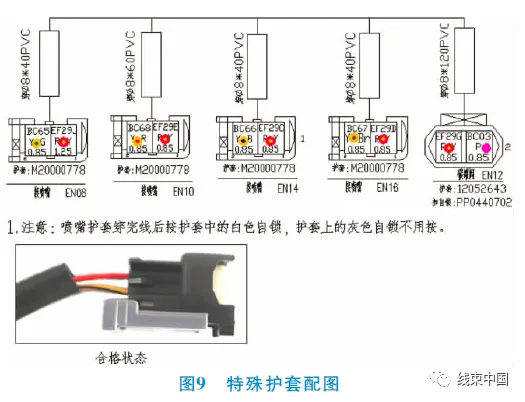

汽车线束制造的预装配工序包括:按照订单批次和产品型号集中区域预装和流水线在线预装两种作业模式,必要的情况下出现两种预装配模式混合应用。由于在预装配工序基本没有自动化的设备操作,是劳动密集的操作工序,因此,该工序通过工艺防错设计和工装防错设计的应用最为普遍,同时工艺防错设计的好坏直接影响流水线的总装效率和线束成品的品质。在预装工艺卡的设计过程中,除了考虑预装作业的时间节拍、可操作性外,更重要的是要考虑预装操作的工艺防错设计。对称护套且自锁特征不明显的,一定要在预装工艺卡上注明穿线空位或特殊要求信息,必要时需将护套的照片附在预装配工艺卡上,避免批量穿错孔位。图9为特殊护套配图。

编制预装工艺卡时,同颜色、同线径、同端子、一端穿相同的护套的导线,其中一根导线两端必须用同颜色的记号笔做打点标记进行工艺防错,避免另一端导线穿错护套或孔位,导致返工返修。预装物料架线桶中看板导线的排序,应与预装工艺卡主护套的穿线顺序保持一致,可以大幅提高操作工预装操作速度,同时避免穿线错位。在预装配工艺卡上标注护套的预装顺序,标签粘贴线桶地址及看板的二维码标签,避免配料人员上线错误和预装工拿线错误。图10为预装架导线排序图。

5 总装工序的防错应用设计与应用

2) 汽车线束流水线总装工艺卡的防错设计应遵从以下几个原则:

①预装半成品在总装板上布线顺序要先布熔断丝盒、ECU、孔位较多的主护套、需要在流水线穿端子的分支护套半成品;

②护套在布线板布线要均衡,布线人员能够协同作业在总装板的两端作业、每个挂线工位穿端子、扣自锁的作业时间要均衡;

③安装线束护套自锁、扣自锁、护套护壳的操作应在流水线工艺卡注明,由挂线、穿线人员完成操作;

④包扎人员作业范围要尽量在一个区域,尽量编排同种胶带包扎的区域分支,减少胶带更换频次。编排作业顺序要先分支、后主干、最后集中,避免交叉操作;

⑤相似的卡、扣、扎带设计不同的人员安装,每个操作工安装的卡、扣、扎带的外形差异要大,避免错误安装。

3) 通过流水线工装防错设计,对流水线防护材料波纹管、PVC管、卡、扣、扎带等需要在流水线安装的物料实行单套配送,降低物料遗漏安装的错误几率;在流水线工装板上安装卡、扣、扎带、护壳的防错限位模块,能有效防止卡、扣、扎带安装错误,防止物料型号安装错误,防止方向安装错误,同时也能保证安装尺寸;流水线总装板上对不通用的线束分支采用不同形状、颜色的治具,能够方便操作工进行布线操作、穿端子操作,减少线束总装过程中分支包扎、走向错误;带有熔断丝盒的线束,采用对应线束型号且带有不同颜色标识的多孔漏板,能有效地预防熔断丝片、继电器安装错误。

4) 需要在流水线下线后安装橡胶件、护壳的线束,可以在橡胶件、护壳安装工位安装仿形的模块来保证橡胶件、护壳的安装尺寸、方向。

6 检验工序的防错设计与应用

根据客户需求和项目要求设计不同的检测工艺,但是100%导通检测,100%全尺寸外观检测是每个线束产品都必须设计的检测项,必要时设计200%的全尺寸外观检测或多频次抽样检测;设计熔断丝盒中熔断丝片、继电器的影像检测工位,二次检测熔断丝盒附件安装的正确性;设计继电器、熔断丝片性能检测工位,检测继电器、熔断片的工作可靠性。对于继电器、熔断片性能检测工位的设计是非必须的。运用HMES系统对导通检测、卡丁检测、影像检测、继电器性能检测、全尺寸外观检测进行扫码过站通过监测、遗漏过站检测、下工序报警,能彻底避免遗漏检验的发生。图11为HMES在检测工序的应用。

包装工序是线束生产制造的最后一个工序,主要包括盘绕、捆扎、装袋、装箱等操作,同时也是发生品质错误较少的一个工序,但是成品线束的包装工艺设计也要考虑有出现多装箱,少装箱、贴错外箱标识的可能。可以借助MES系统做电子包装程序,运用扫码枪对成品线束进行逐条扫码,当扫码数量满足整箱的时候,发出声音报警,同时打印机自动打印一张外箱标签,然后直接封箱贴外合格标签,能有效地避免装箱错误。图12为HMES包装工序的防错应用。