一直以来,在中国软包电芯都是相对边缘的存在。

电芯体积小、成组效率低、制造难度大,成为中国车企选择最少的电芯品种。

在宁德时代、比亚迪方形电池的大规模生产拉动下,方形电池一时风头无两,软包电池的市占率不断降低,走向边缘。

那么软包电池的短板能否解决?

孚能科技给出了解决方案,其发布的SPS电池技术,新SPS软包动力电池采用半固态+直接集成+冷却板承载模式。

这一模式不仅将软包电芯做大,而且以75%体积利用率更是超过了宁德时代的麒麟电池,并通过无模组技术和大电芯,将制造成本大幅降低,而且在热管理和电池包厚度方面表现都颇为出众。

01

体积利用率比方形、圆柱更高

在此之前,成组效率低,是车企和系统集成商常提到的软包短板之一。

近几年,在材料技术进展缓慢的情况下,车企和电池企业开始在电池包结构上做文章,通过简化结构来提升电芯的占比,以提升电池能量密度。

在他们看来,无模组已经成为发展的主流趋势,而软包结构强度不足,因此模组就不能取消。虽然软包电芯的能量密度不低,但是复杂的模组结构稀释了这一优势。

孚能科技解决了软包成组难题,做成了无模组的软包电池结构,实现了电芯与集成到PACK甚至汽车底盘集成的方式。

具体来看,孚能科技通过每片电芯下面垫着一块铝制金属板,折起的部分高度应该与电芯厚度相当,起到电芯的支撑和隔热的作用。

软包电池也通过无模组的方式,使得电芯在电池包中的占比大幅提升,成组效率大幅提高。

孚能科技电池包体积利用率提升至75%,打破了宁德时代72%的纪录。

体积利用率当然也比4680表现更为出色。相比4680系统,SPS系统体积利用率高了12%。更重要的是SPS的循环寿命是4680系统的3倍。

对此,孚能科技董事长王瑀还举了一个例子,孚能科技已有客户,只要采用其最新的SPS的设计,电量直升30%。也就是说假如搭载的是三元电池的800公里车型,新系统可以做到1000公里;搭载磷酸铁锂的500公里车型,可以做到600~700公里。

至此,孚能科技的SPS电池系统已经明显超过了方形电池和4680电池系统的能量密度。

02

成本低、灵活性高

SPS电池包的另两个优势是成本低和灵活性高。

(1)成本低

一直以来软包电池因为采用铝塑膜的封装模式,可选供应商有限,造成单位成本较高。

目前中国铝塑膜市场主要由日本DNP、日本昭和、日本T&T、韩国栗村等海外企业主导,占据约70%的市场份额。国产铝塑膜则在近两年才逐渐开始批量应用。

不过,国产铝塑膜企业正在崛起,随着市场规模的不断提升和供应商技术也在不断提高,铝塑膜的短板正在逐渐补强。

除了材料成本本身下降的趋势,孚能科技通过设计和制造来进一步降低成本。具体来看,就是通过无模组技术、柔性生产等方式等方式降本。

首先,没有模组并将电芯做大,零部件数量减少很多,孚能科技的生产成本也会大幅下降;

其次,电池包结构的简化也会节省一大笔材料成本;

第三,柔性化的产线带来了一次性设备投资的减少;

第四,厂房面积减少,这是由于柔性化的产线,以及减少的零件数生产带来的好处。

王瑀曾经在发布会上表示,使用SPS方案的话,电池技术的迭代将非常轻松,通过整车底盘共平台设计,设计大幅简化、投资明显降低。

对整车企业客户的好处是能够缩短新车型的研发周期,在电芯、底盘等关键部件上通用性强,降低采购成本,有利于保障稳定供应。

(2)灵活性强

作为一款系统性设计的产品,孚能科技的SPS系统能够同款底盘、一款电芯就可适配全系乘用车型。

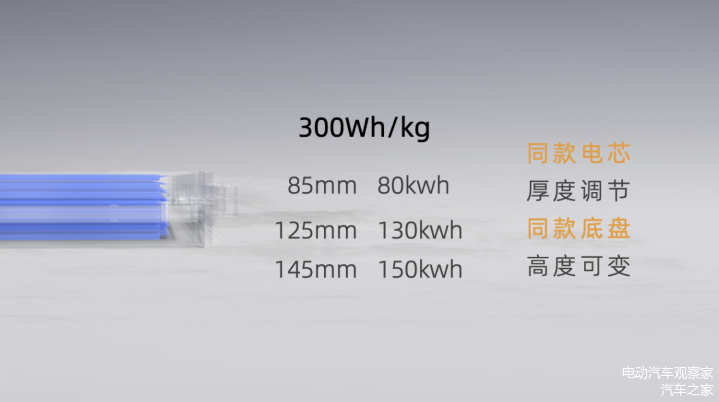

具体做法就是,孚能科技可以通过调节卧式布置的大软包电芯厚度,灵活调节PACK厚度,从而达到调节电池系统的底盘高度的作用。

同款底盘,大软包系统的高度可以在85mm到145mm灵活调节,只需要对液冷板高度进行调整,通过搭载不同能量密度的大软包电芯,让电池系统拥有从80kWh到150kWh的不同容量,满足从性能轿跑到城市皮卡的电动化需求。

SPS的多种兼容包括同款电芯高度可调,同款底盘高度可变,为车企在多种车型的同平台/架构开发带来便利性。

此外,孚能科技采用的是全极耳设计的电芯,电池的倍率性能会更高,电芯的损耗会更低,更适合于高倍率的充电。

当然除了全极耳设计,还可以选择各种出极耳的方向,例如上下出极耳,也可以侧面出极耳,甚至四面出极耳。

这里与麒麟电池做个对比会发现两者的相似点,都是可以包容不同材料体系的电芯,这得益于两者都在电池的热管理方面表现优秀。

不过,麒麟电池采用的是方形电芯,虽然也可以作为标准电芯使用,但是底盘的高度灵活性稍显不足。

孚能科技SPS的灵活性还体现在材料体系上,可以涵盖磷酸铁锂、三元甚至钠离子等多种材料。孚能科技可以根据客户需求轻松更换材料体系。

03

NO-TP不输麒麟电池,快充效果更佳

随着无模组技术的普及,没有模组的阻隔,电芯之间密度更高,热失控的危害就更加明显。也因此,电池企业将NO-TP(热失控不扩散)作为了终极目标。

其实早在2020年,孚能科技在广汽Aion V项目运用的523体系已实现“永不起火”。此次在SPS系统上进一步升级了这一技术。

在SPS系统中,孚能科技对电芯上下、左右、侧面都进行了防护,做到六面防护。同时液冷板又有专门的排气通道,一个电池在实现热失控的情况下,那么它自动排出,对周边上下左右电池都不受到影响。

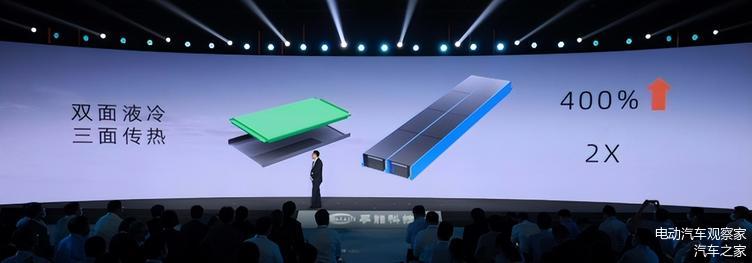

孚能科技采用立式液冷板,下图中蓝色部分应该就是SPS电池包的液冷系统,这样可以做到电芯两面液冷,同时每片电芯下面垫着一块铝制金属板,折起的部分高度应该与电芯厚度相当,也就是说底部和两个侧面铝板起到了传热的作用。

电芯两侧的液冷板也可作为结构件起到结构支撑作用。按照王瑀的说法,电芯周边都是铝箔、铜箔,如果需要,电芯可以做到四面冷却。这样SPS电池系统与其以前大模组模式相比,热效率提升了4倍。

这个冷却思路和宁德时代的麒麟电池有异曲同工之妙,都采用了立式液冷结构,加大了冷却面积。

此外,在低温性能上,大软包电芯的全极耳和叠片工艺,给电芯带来更低内阻和更好的低温放电表现;液冷板和纳米保温材料的加入,均衡电池系统的内部温度;为了满足极寒条件下的正常充电,SPS应用了全新的低温快速自加热设计。

实验数据显示,在零下20摄氏度的环境中,SPS系统容量始终保持在90%以上,且充电时间缩短一半。

这就为SPS系统的快充打下了基础。根据孚能科技的数据,SPS系统具备从2.4C到5C甚至更高的充放电倍率。

热管理离不开BMS的参与。SPS上使用了孚能科技研发的第三代BMS。第三代BMS拥有更好的芯片和人工智能,处于行业领先水平。

回顾孚能科技三代BMS的发展,其算法和智能化程度都在迭代优化。

第一代BMS通过硬件及常规算法进行电池保护;第二代BMS的软件实现了SOX等算法的自学习特性,能自动制定电池策略,提升安全性和续航里程,并可通过FOTA实现升级;第三代BMS的核心是云地结合大数据,可以依据实时大数据模型实现安全保护、个性化驾驶等性能提升,并实现无缝更新模型。

根据不完全统计,目前孚能科技BMS所监控车辆的总行驶里程接近50亿公里,可绕地球赤道超过125,000圈。

除了防护,孚能科技从电池本征特点着手,向固态电池发展,因为有机电解液被认为是电池热失控的“罪魁祸首”。孚能科技目前研发的半固态电池,减少了电解液的比例,有效提升了安全性,单个的半固态电芯可以做到热失控时不冒烟,且温度可控制在45摄氏度,甚至可以拿在手里。

04

电池回收更便捷

有责任感的企业,必然会考虑电池的回收问题。

尤其在原材料上涨的大背景下,电池材料回收已经具备经济性和环境效益。

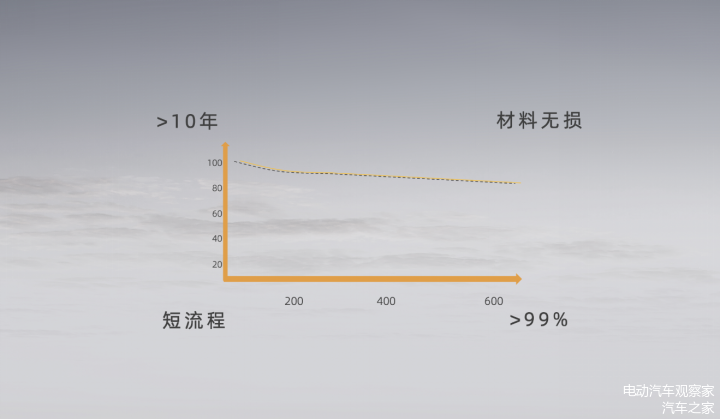

孚能科技可为电池全生命周期提供闭环的电池回收技术。

孚能科技历时10余年开发和验证了锂电池的直接回收技术,可保留正极材料的晶体结构并再次利用,进一步降低成本和能耗,并将材料利用率提升至99%以上。

根据美国第三方实验室数据,掺入25%直接回收的正极材料制成的电芯与全新正极材料制成的电芯,在性能表现上无明显差异。

如果孚能科技能够有效回收电池,那么整体材料成本有望继续下降,同时也为降碳减排做出贡献。

05

方形电芯靠向软包

虽然软包电池在国内的比例一直不高,但其实方形电池在设计形态上都在不断接近软包,向长薄化发展。典型代表就是比亚迪的刀片电池和蜂巢能源的短刀片。

例如,比亚迪刀片电池的电芯较传统电芯,长度明显提升,同时厚度也变为传统电芯的五分之一左右。

尤其在比亚迪DMI车型上,刀片电芯内部采用了铝塑膜,已经是典型的软包电芯了,只是外面再加上铝制壳体。

可以说,方形电池从形态上越来越接近软包电池。

从工艺方面来说,软包电池的叠片工艺应用更普遍,且工艺成熟度更高;方形电池企业是在近几年才开始应用,在工艺成熟度上或许还不如软包电池企业。

由此可以看到,虽然软包电池实际份额并不高,但是其技术的应用规模远高于市场占比,而随着半固态电池进入应用阶段,以及固态电池方向的发展,软包工艺优势将更加明显。毕竟固态电池用软包可以有效提升能量密度和降低成本,而且循环更好。

孚能科技SPS技术让业内看到了软包电池的更多可能性。此次技术进步或许能够将软包电池,从动力电池的边缘技术拉回主流。孚能科技的SPS系统将成为宁德时代麒麟电池的有力竞争者。