随着动力电池和电动汽车的产品配合越来越深入,电池应该如何最优化,如何适应更多的车用动力电池场景——围绕着这些思考,动力电池在形态上出现了几个明显趋势:

图1.松下电池业务的发展

首先是电芯的尺寸和容量变大:不仅是圆柱,软包和方壳,都是越来越大。

圆柱电池:是从18650,到21700,再到4680演进。

方形电池:从原来的VDA尺寸(148*26.5*91mm),变得越来越“宽、厚”。

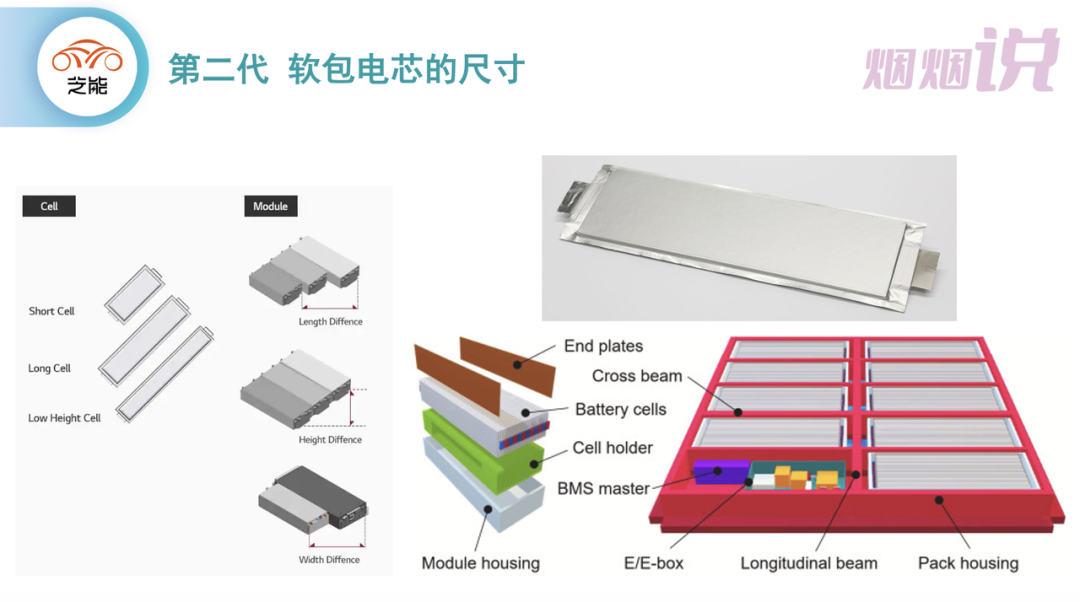

软包电池:也是从适用VDA模组(长度300mm),到MEB的590模组(长度500mm+),还有继续往大软包发展的趋势。

从结构上来说也在不断简化,尤其是电池设计开始走向CTP和CTC之后。我们本文重点来讲讲软包电池尺寸的规格变化。

软包电池的尺寸规格

从产线和设计来看,软包电池的尺寸和体积灵活多变,可根据不同车型空间、底盘需求进行定制,为未来纯电动汽车整车布局和结构设计提供方便。因此在历史上,第一个阶段,主要是由通用汽车和日产汽车分别来定义电池尺寸。

定制性电芯阶段——通用和日产

最早软包电池的应用是在2010年左右,典型的车型是GM的Volt和日产的LEAF,都是采用了单端出极耳的方形软包电池,具体的电芯和电池包设计如下。这两种规格的电池一直沿用了很长的时间,包括现在销售的LEAF还在使用这种规格的电池。

▲图2.第一代软包电池的规格

VDA的尺寸规格和590的进化规格

随着模组通用化的需求,在电芯的尺寸往VDA标准尺寸、390模组和590模组适应的过程中,衍生出单端出极耳的方式。这个时候电芯被竖起来使用,在整个结构设计中是围绕类似方壳电池模组的方向来迭代,但这也限制了软包电池的发展。

▲图3.VDA时代的软包电芯

软包电池的优缺点:将来的方向是大电池么

对于软包电池来说,从长远来看,一定是需要做成能匹配车型设计的,它的最大优势就是尺寸灵活,可以做成各种形状。而制造标准化方面,可以更好地实现柔性设计。所以在思考什么样的软包电芯尺寸可能更好,一定是从汽车的本身需求出发,在这里孚能科技提出了一种解决方案,我觉得是很有参考的价值。

我们可以对比一下尺寸参数:

LG PHEV电池 177*127*

AESC BEV电池 290*216*7.1mm

VDA BEV电芯301*100*14.3mm

孚能科技设计的软包电芯长度范围涵盖400-800mm,宽度涵盖150-300mm,厚度涵盖8-20mm,也就是电芯是可以自由组合的模式。

▲图4.软包电池的尺寸范围

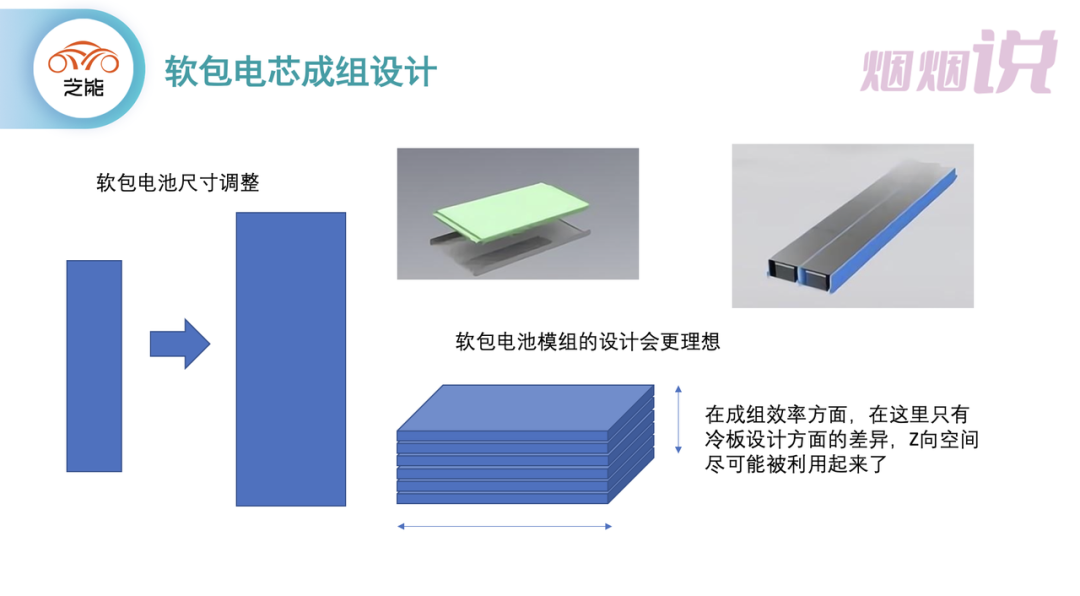

尺寸如何做到与效率的平衡,比较成熟的方向还是围绕软包大电芯的方向,把电芯做得更长和更宽,这样有助于整体的设计和布置。从结构设计角度来看,通过尺寸的重新调整带来的结构设计改善,效果是很明显的。

▲图5.软包电池尺寸带来的结果调整

在保持电池系统底盘尺寸不变的情况下,孚能科技SPS可以通过调节卧式布置的大软包电芯厚度,灵活调节电池系统的底盘高度,即同款底盘、一款电芯就可适配全系乘用车型。电芯厚度的变化让SPS的底盘高度能够在85mm到145mm之间灵活配置,搭载不同能量密度的大软包电芯让电池系统拥有从80kWh到150kWh的不同带电容量。

▲图6.电池尺寸和模组设计意图

孚能科技软包SPS电池规格方向

实际上,一家汽车企业如果覆盖所有的车型做纯电动,存在几个棘手的问题:

电池包的尺寸和平台化必须要考虑

电量的覆盖需要比较均衡,也就是比较全

在电池里面内部要进行系统的考虑

所以才会有对电池系统从50-150kWh这种功率全部覆盖的要求,而软包电池可以从长度、厚度和宽度三个参数进行调节来解决这些问题。

▲图7.电池的梯度需求

电池尺寸设计优化

孚能科技的软包电芯的设计,整个尺寸是灵活的(长400-800,宽度150-300,厚度8-20),因此可以开始导入CTP的设计模式。从国外来看,LG和SK On等电池厂商的技术路线,都是从原来的模组概念往去模组方向发展。

不同的设计思路体现到产品上有很大的差异。

▲图8.SPS的结构设计趋势

模组结构带来的尺寸效率

堆叠的模式带来的效率的差异化,我们看到孚能科技给出来的体积利用率是75%。

体积利用率=X方向利用率*Y方向利用率*Z方向利用率。

X方向利用率:这里主要是长条出Tab的方向,如果控制好可以实现90%的利用率。

Y方向利用率:主要是判断长条设计之间的间隔,也按照90%来估算,因为尺寸比较长,所以空间是比较好设计的。

Z方向利用率:这个参数,对圆柱和方壳而言,一般是比较低的,由于加了散热结构板,这里还需要扣除结构支撑等的厚度,利用率估计在92%以上。

所以从目前发展的趋势上来看,想要提高利用率,就一定要在Z方向上面做文章。在SPS的设计上,整个把软包设计之前最大的缺陷给补上了,这点还是很了不起的,充分发挥了软包柔性的特点。另外电芯尺寸变大,总的串并联数变少,可以节省一些传统模组的结构件和连接设计。

▲图9.成组体积效率估算

电芯尺寸规格大了以后,有哪些难度,大制造如何走?

在刀片电池领域,我们看到对叠片的精度有较高要求——对齐精度不够高的话,会影响电池的最终性能。

同样,大软包电池对制造的要求也是提高的。因此升级了电池制造以后,整个工艺的调整是很关键的,这并不容易做。从行业的发展来看,不少企业在不断改进叠片技术,比较挑战的路径是采用极片热复合与多片叠融合技术,将隔膜与极片提前粘接、裁切,解决了叠片过程隔膜张力释放造成褶皱问题。

▲图10.大软包方向下电芯制造的改变

另外如何解决叠片的效率方面,行业里面在尝试使用多刀切与多片叠技术,并且在叠片机方面整机集成了极片放卷、裁切、热复合、多片飞叠、热压功能,通过缩短了极片卷料到叠片之间的片料转运,来降低极片裁切到叠片间的加工精度误差,保证了热压后的极组极片间处于稳定粘合状态。

而且在制造端,通过集成CCD缺陷和尺寸检测系统,来提升了产品缺陷检测能力,保证叠片过程中对齐度不良可实时监测、不良剔除。这也为软包电池尺寸提升给了实质性的路径。

小结:从全球来看,电芯都是在往巨大化发展,这一方面是为了制造效率,同时也是考虑到整包的成组率和降低成本的要求。在铝塑膜国产化之前,软包电芯在国内市场一直处在较为弱势的位置。但随着国内材料生产的进步,以及软包技术的不断积累,以孚能科技为代表的大软包电芯的技术路径也是做大尺寸,并在结构上进行优化。这个路径的发展步调与方壳、圆柱电池是保持一致的。

我们期待孚能科技的SPS能真正实现技术突破,与另外两种路线分庭抗礼,成为动力电池主流的技术方案之一。随着SPS方案细节的逐步呈现,我们的确看到这已经是一种非常重要的方向,值得长期观察。