摘 要:本技术白皮书探讨了牵引逆变器的主要系统趋势、架构和技术。此外,还介绍了用于启用牵引逆变器的器件和技术,包括隔离、高压域和低压域技术。最后,本文档重点介绍系统工程概念和设计,以缩短牵引逆变器的设计时间。

本文引用地址:1 引言

牵引逆变器是电动汽车 (EV) 传动系统的核心。因此,逆变器在提高全球电动汽车的采用率方面发挥着至关重要的作用。牵引电机通过将电池或发电机的直流电源转换为交流电源来提供出色的扭矩和加速度,从而为永磁机器 (PMSM)、感应电机 (IM)、外部励磁同步电机 (EESM) 和开关磁阻电机 (SRM) 等牵引驱动电机供电。牵引逆变器还转换电机的回收能量,并在车辆滑行或制动时对电池充电。

在测量牵引逆变器的性能时,需要考虑几个关键的设计优先事项和权衡:

• 功能安全和信息安全 – 功能安全设计通常遵循 ISO 26262 或电子安全车辆入侵保护应用流程,其中包括安全诊断;系统级失效模式和影响分析;失效模式、影响和诊断分析以及硬件安全模块 (HSM)。

• 重量和功率密度 – 宽带隙开关和动力总成集成是实现高功率密度逆变器设计的关键技术。例如,OEM 的逆变器功率密度目标是到 2025 年,在美国市场中达到 100kW/L。使用 SiC 可实现 800V 直流总线电压、降低额定 电流和减少线束。具有快速控制环路的 MCU 支持使用高速、更轻的电机和动力总成集成,例如与直流/直流转换器集成的逆变器。

• 效率 – 系统效率包括牵引逆变器效率、电机效率和再生制动模式下的逆变器效率。

• 性能和可靠性 – 通过电机扭矩控制、电流检测环路和电机扭矩瞬态响应来测量逆变器系统的性能。可靠性包括电源模块可靠性、电机可靠性和隔离等。

• 系统成本 – 除了电机和线束之外,主要元件包括:

– EMI 滤波器

– 直流链路电容器

– 汇流条

– MCU 和控制电子产品

– 电源模块和驱动级电子产品

– 电流传感器

– 逆变器壳体和冷却

2 架构和趋势

牵引逆变器的架构因车辆类型而异。插电式混合动力汽车 (PHEV) 和纯电动汽车 (BEV) 具有三相电压源逆变器拓扑,功率级别在 100kW 至 500kW 范围内。电池包可以直接连接到逆变器直流输入,也可以使用直流/直流升压转换器升高电池电压并为逆变器提供受控直流电压。

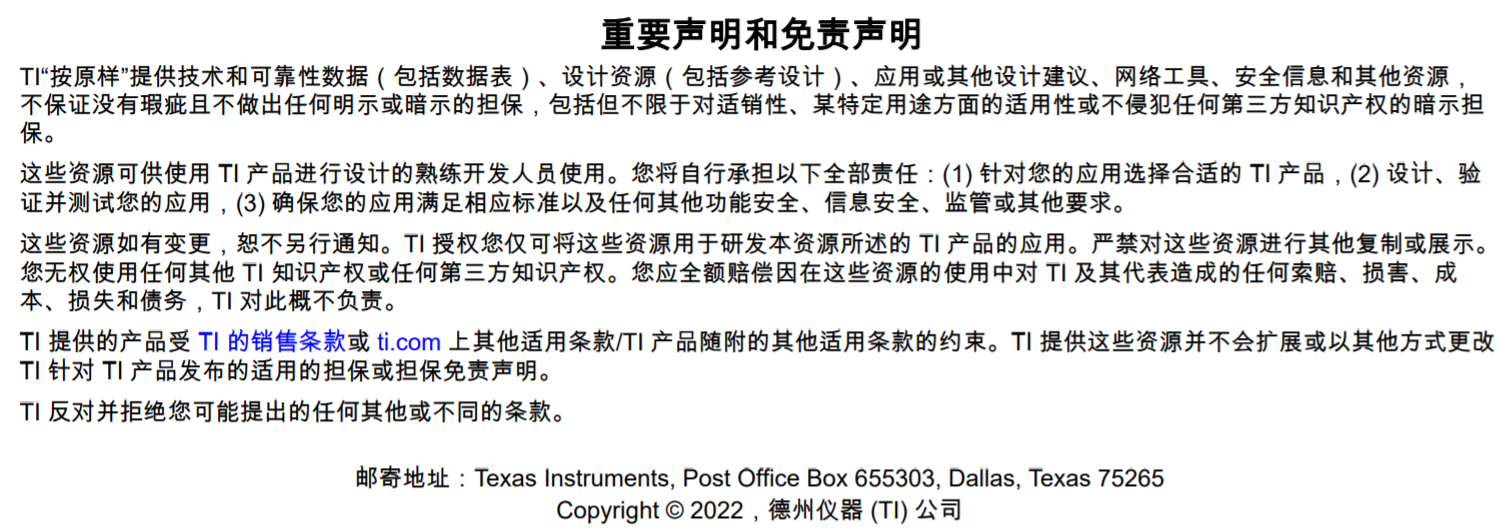

两级逆变器是电动汽车和业界常用的电源转换器,其功率范围为数十千瓦到数百千瓦。通常,开关频率范围为 5kHz 至 30kHz,目前,三级逆变器越来越受欢迎,因为该逆变器具有更高的功率容量(超过 300kW)、更高的 效率和更低的谐波失真,并允许使用更小的电磁干扰 (EMI) 滤波器。在许多拓扑中,中性点钳位和 T 型中性点钳位 (TNPC) 是极具竞争力的设计。图 2-1 所示为三级 TNPC 逆变器的示例。

图 2-1. 三级 T 型逆变器

第二个趋势是双电机架构。早在 2012 年,特斯拉就推出了 Model S,这是一款后轮驱动标准型豪华轿车,续航里程高达 426km,配备 85kWh 电池包。2014 年,特斯拉发布了 Model S 四驱版本,在前后轴上均配有电机。自那时起,各 OEM(例如 Chevy Volt PHEV、Toyota Prius HEV 和 Cadillac CT6 PHEV)纷纷实施双逆变器。

改进系统集成的第三个趋势是实现电子轴,将电力电子系统、电机和变速器组合在紧凑的系统外壳中。电子轴可提高电机性能,因为此设计可实现更高的扭矩和最高速度,例如 20k RPM。更好的冷却和线圈绕组结构可提高功率密度和电机效率。

牵引逆变器功能的其他趋势包括:

• 提高功率级别和汽车安全完整性等级 (ASIL)(100kW 至 500kW、ASIL C 至 ASIL D)

• 随着开关瞬态电压的增加向 800V 技术转变

• 轻松调整栅极驱动强度以减少过冲、优化效率并降低 EMI

• 采用电感式位置感应技术而不是旋转变压器来降低成本

• 将有源放电集成到栅极驱动器集成电路 (IC) 中,从而降低成本并节省空间

3 支持牵引逆变器的关键技术

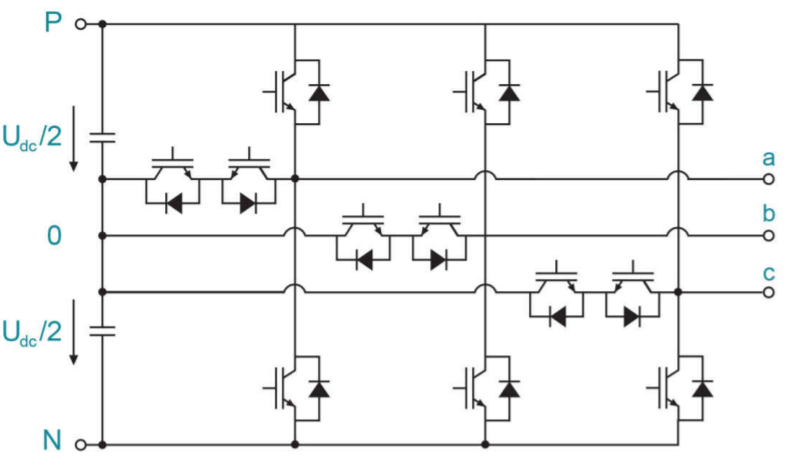

牵引逆变器需要隔离技术、在低压域上实现的技术以及在高压域上实现的技术。隔离式栅极驱动器、数字隔离器、隔离式模数转换器和固态继电器中采用的 TI 电容隔离技术,可在使用二氧化硅作为电介质的电容电路中整合增强型信号隔离。图 3-1 显示了牵引逆变器系统示例。隔离栅(红色虚线)将低压域和高压域隔开。

图 3-1. 牵引逆变器系统方框图

在低压域中,微控制器 (MCU) 向电源开关生成脉宽调制 (PWM) 信号。MCU 在闭环中运行感应和速度控制,并处理主机功能以满足强制的硬件和软件安全以及安全代码执行要求。此外,实施安全电源树可防止 MCU 和关键电源轨断电。连接到 12V 汽车电池的电源管理集成电路 (PMIC) 或系统基础芯片为 MCU 供电。MCU 与旋转变压器或霍尔效应传感器的模拟前端相连。

高压域中的主要功能包括:

• 电源开关 – 通常基于碳化硅 (SiC) 或绝缘栅双极晶体管 (IGBT) 的电源模块,这些模块由具有保护和监控功能的隔离式栅极驱动器控制

• 隔离式栅极驱动器 - 允许数据和电力在高压和低压单元之间传输,同时可以防止任何危险的直流电或不受控制的瞬态电流从高压域中流出

• 偏置电源 – 电隔离电源,从低压侧获取输入并向电源开关生成栅极驱动电压

• 隔离式电压和电流检测 – 用以检测直流链路电压和电机相电流,并确保向电机施加正确的扭矩

• 有源放电 – 将直流总线电容器电压放电至安全电压。对于能够产生反电动势 (EMF) 的电机类型,需要进行有源放电。联合国欧洲经济委员会第 94 号联合国条例要求直流总线电容器电压在 5 秒内降至安全电压 (60V)。此外,还包含诊断电路,用于对关键功能执行自检,以防止系统失效。

逆变器控制和安全方案也因车辆类型而异。例如,可以使用永磁同步电机 (PMSM),因为 PMSM 具有高效率、低扭矩纹波和宽速度范围。PMSM 通常使用空间矢量 PWM 控制,也称为场定向控制。通过控制定子电流来产生垂直于转子磁性元件的定子矢量,从而产生转矩。更新定子电流会使定子磁通矢量始终与转子磁体保持 90 度。PHEV 和 BEV 中的其他常用电机类型包括感应电机、外部励磁同步机器和开关磁阻机器。

为了减少使用昂贵的稀土永磁材料,外部励磁同步电机 (EESM) 不仅作为辅助轴,而且作为车辆的主轴动器,采用率不断增长。使用这种电机的目的是降低成本 - 例如,100kW 峰值功率需要大约 1.5kg 的磁体,并减少制造和维护工作量。EESM 机器类型包括导电 EESM 和电感 EESM (iEESM)。使用 EESM 的商用车辆包括 Toyota Prius、Chevrolet Bolt EV、Ford Focus Electric、VW e-Golf、BMW iX3 等等。

4 微控制器

定义了逆变器架构和规格后,下一步是选择 MCU。TI 为 HEV 和 EV 应用提供了强大的微控制器产品系列,包括基于 Arm® Cortex® R5F 的 Sitara 系列和具有实时控制功能和快速控制环路的高性能 C2000™ MCU 系列。

4.1 Sitara 系列

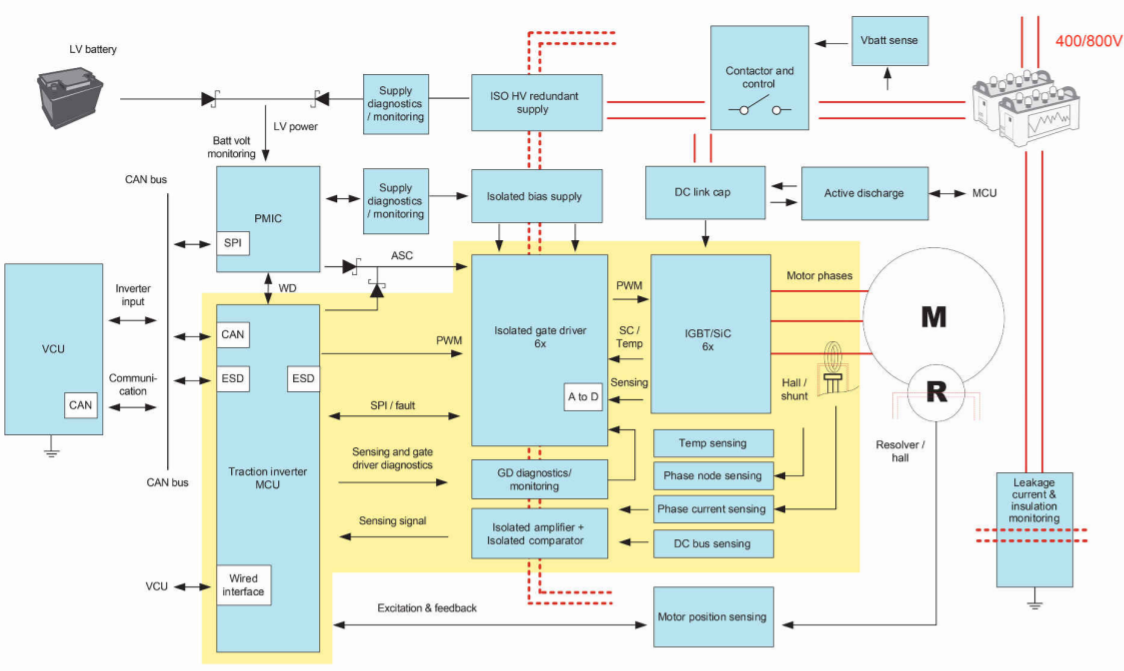

Sitara MCU 系列 中的 Arm Cortex-R5F 集群包含两个 R5F 内核。内核附带存储器,例如 L1 缓存和紧耦合存储器 (TCM)、标准 Arm CoreSight™ 调试和跟踪架构、集成矢量中断管理器 (VIM)、ECC 聚合器和各种其他模块。用于实时控制的加速器继承了经典 C2000 控制模块。该加速器包括:模数转换器 (ADC)、模拟比较器、缓冲数模转换器、增强型脉宽调制器 (EPWM)、增强型捕捉、增强型正交编码器脉冲、快速串行接口、Σ-Δ 滤波器模块和纵横制。其他优点包括:用于拆分安全分解的灵活锁步选项、硬件安全模块 (HSM)、带有 AUTOSAR 的 CAN-FD 支持。由 AM2634-Q1 控制的牵引逆变器系统方框图如图 4-1 所示。

图 4-1. 采用 AM2634-Q1 的牵引逆变器系统方框图

Code Composer Studio™ 软件工程文件夹包含牵引逆变器演示代码。旋转变压器环路的实现方式如下:一个 PWM 通道设置为通过直接存储器存取和较高频率下的数模转换器 (DAC) 来触发旋转变压器激励信号的更新,而另外三个 PWM 通道会创建逆变器信号并生成 ADC SOC。来自 DAC 的旋转变压器激励信号将对齐到所需的 ADC 采样相位。多个 ADC 单元可以共享同一个片上系统 (SOC)。

4.2 实时控制 MCU

20 多年来,TI C2000 MCU 系列一直在数字电源和电机控制应用中提供卓越的实时控制性能。这些 MCU 集成了闪存、模数转换器 (ADC)、数字信号处理器 (DSP) 和脉宽调制 (PWM) 单元,表现非常出色;例如 TMS320F28003x 和 TMS320F2837x。C2000 系列具有从独立逆变器到完全动力总成集成的各种特性,包括:牵引逆变器、车载充电器 (OBC)、高压直流/直流转换器、电池管理系统 (BMS)、暖通空调 (HVAC)、即将推出的能够每秒提供数亿条指令 (MIPS) 的 F29x 系列。

TI C2000 MCU 包含以下特性,可帮助加快牵引逆变器的控制算法:

• 基于状态机的 32 位浮点控制律加速器,能够独立于主 DSP 内核磁场定向控制执行代码

• 此系列中的某些器件支持 32 位浮点运算或 64 位浮点运算

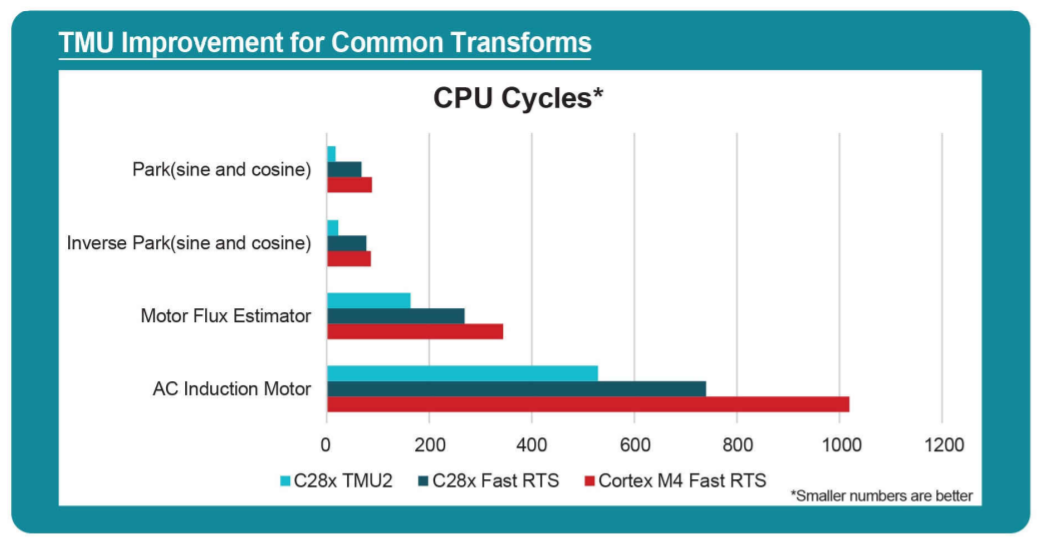

• 三角函数加速器 (TMU),提供内在指令以支持变换和扭矩环路计算中常见的三角数学函数。使用基于 TMU 的指令可以显著减少周期计数。图 4-2 显示了通过 TMU 实现的牵引逆变器控制算法的改进。

• 减少了复杂数学方程式中的 Viterbi 和循环冗余校验码运算的周期数

图 4-2. 牵引逆变器控制的 TMU 改进

5 隔离式栅极驱动器

TI 栅极驱动器隔离高达 5.7kVRMS,有助于防止电击,同时提供更高的工作电压以及更宽的爬电距离和间隙,从而提高系统可靠性。主要有两种隔离式栅极驱动器系列:智能驱动器 UCC21750-Q1 系列和安全驱动器 UCC5870-Q1 系列。UCC21750-Q1 系列包括牵引逆变器中电源模块的保护特性,例如快速过流和短路检测、分流电流检测支持、故障报告、有源米勒钳位、输入和输出侧电源欠压锁定检测。隔离式模拟至 PWM 传感器有助于更轻松地进行温度或电压检测。

UCC5870-Q1 驱动器系列包括以下功能:

• 功能安全合规型隔离式单通道栅极驱动器,支持高达 1kVRMS 的工作电压和超过 40 年的隔离栅寿命,并提供低器件间偏移和 >100V/ns 的共模噪声抗扰度 (CMTI)

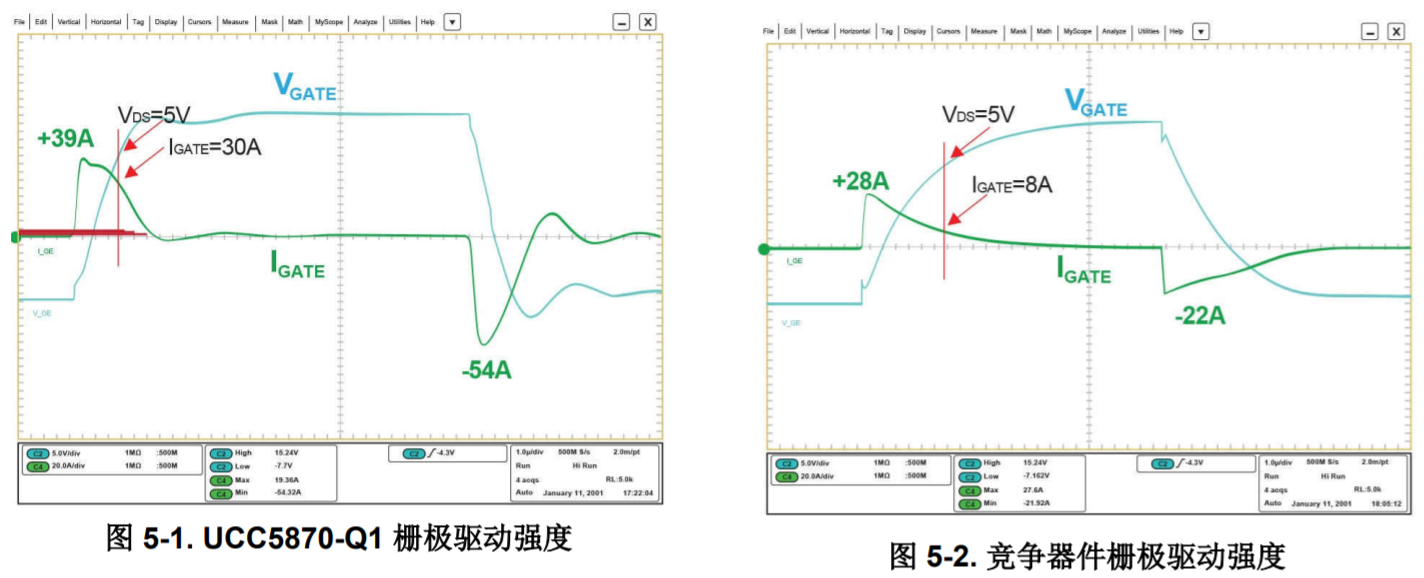

• 30A 的高峰值驱动强度,可更大限度地降低电源开关损耗并移除驱动电路上的缓冲器电路,从而降低成本。

• 温度传感器,用于监测电源模块的温度并允许在高达特定温度限制的条件下运行,从而帮助支持宽工作范围

• 具有米勒钳位,可防止误导通并使开关能够根据需要快速切换以实现效率目标

图 5-1 和图 5-2 显示了 UCC5870-Q1 和竞争器件在以下测试条件下的 30A 驱动强度:

• Vcc2 – Vee2 = 23V

• Rgon = Rgoff = 0Ω

• 负载电容 = 1µF

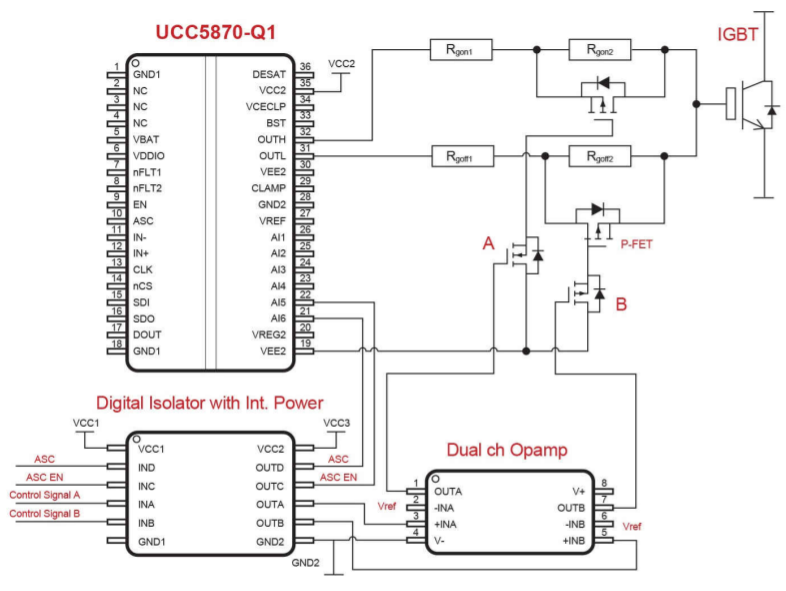

提高牵引逆变器效率和降低 EMI 的一种方法是调整栅极驱动输出以控制压摆率,从而在温度、负载和电压等不同条件下改变开关速度。例如,当消耗电池电压时,瞬态电压 (dv/dt) 会自然变小,并且可以调节栅极驱动输出以使开关更快地转换。

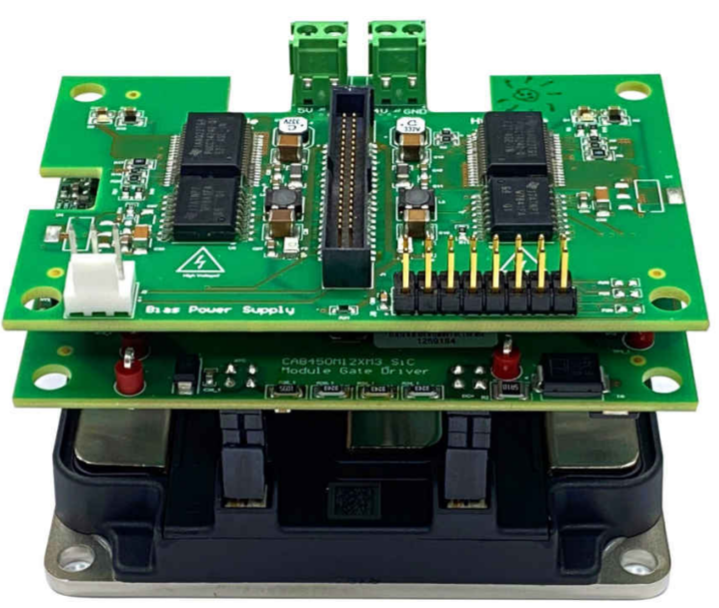

图 5-3 和图 5-4 展示了基于 UCC5870-Q1 的可调栅极驱动实现方案。图 5-3 展示了设计图,而图 5-4 展示了设计板,该设计板连接到 WolfSpeed 公司的 XM3 半桥电源模块系列。

图 5-3. 具有可调节栅极驱动实现的 UCC5870-Q1 设计图

图 5-4. 具有可调节栅极驱动实现的 UCC5870-Q1 设计板

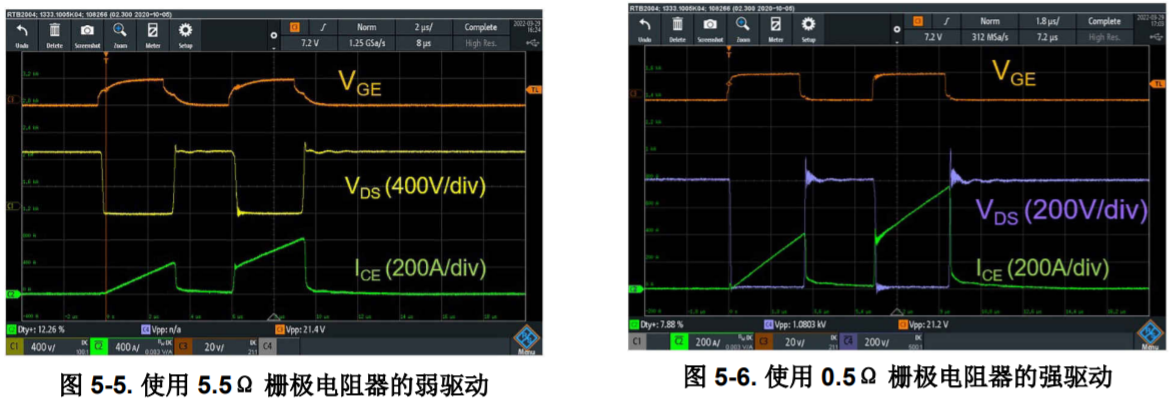

图 5-5 和图 5-6 展示了双脉冲测试波形。上升沿的平均开关 dv/dt 速度从 4.6kV/µs 增加到 21kV/µs。下降沿的平均开关 dv/dt 速度从 3.8kV/µs 增加到 13.5kV/µs。

以下两个图像均通过 800V 总线下的双脉冲测试波形收集。

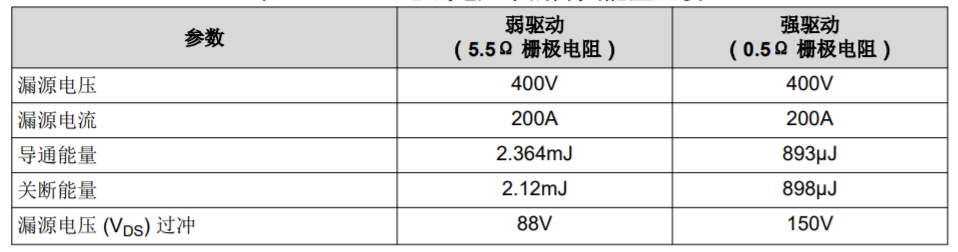

表 5-1 比较了在 400V 总线电压下弱驱动(5.5Ω 栅极电阻)和强驱动(0.5Ω 栅极电阻)之间的开关能量。

表 5-1. 400V 总线电压下的开关能量比较

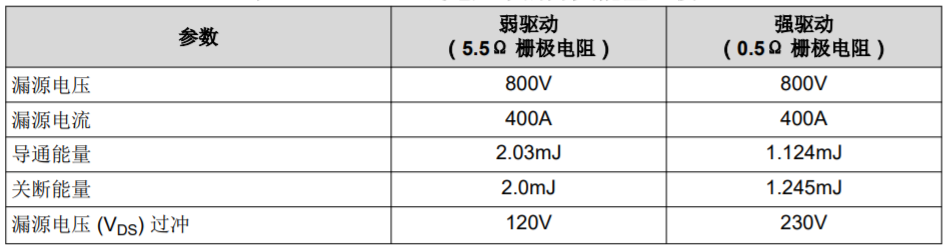

表5-2 比较了在 800V 总线电压下弱驱动和强驱动之间的开关能量。

表 5-2. 800V 总线电压下的开关能量比较

6 低压偏置电源

在牵引逆变器中,低压偏置电源通常连接到低压电源(例如 12V 电池)并为栅极驱动器供电。TI 提供各种解决方案:包括具有集成场效应晶体管 (FET) 和集成磁性元件的转换器、具有集成 FET 和外部磁性元件的转换器以及具有外部 FET 和外部磁性元件的控制器。

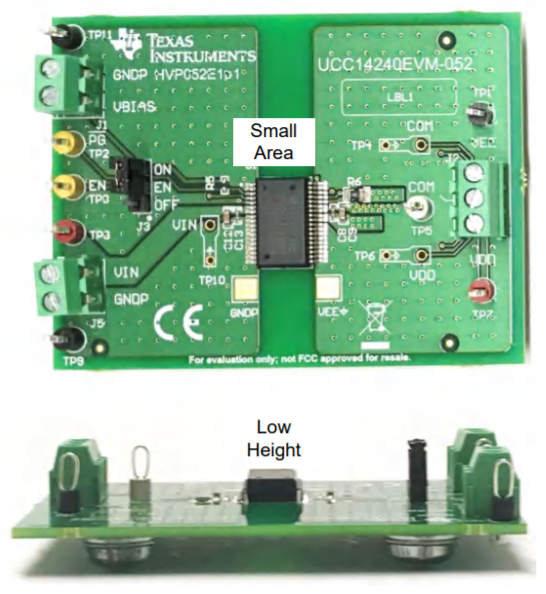

UCC14240-Q1 隔离式直流/直流转换器模块在 105°C 环境温度下提供 1.5W 的输出功率,并提供 ±1.3% 的输出电压调节。该器件具有基础型和增强型隔离版本以及超过 150V/ns 的共模瞬态抗扰度性能。图 6-1 所示为 UCC14240-Q1 的 (EVM) 板图像,后者采用薄型 3.5mm 宽体 SOIC 集成封装。

UCC25800-Q1 器件是一款电感器-电感器-电容器谐振转换器,具有超低 EMI 辐射。该器件允许设计使用漏电感较高但寄生初级到次级电容较小的变压器,并具有可调节过流保护、输入过压保护、过热保护和引脚故障保护等保护特性。

SN6507-Q1 是一款高频推挽式变压器驱动器,此驱动器具有集成的 MOSFET 和可实现宽输入电压范围的占空比控制。该器件集成了控制器和两个异相切换的 0.5A NMOS 电源开关。该器件还包括可编程软启动,展频时钟和引脚可配置的压摆率控制。

LM2518x-Q1 系列是一款初级侧稳压 (PSR) 反激式转换器,具有集成电源开关并能够在 4.5V 至 42V 的宽输入范围内运行。隔离输出电压采样自初级侧反激式电压,因此,无需使用光耦合器、电压基准或变压器的第三绕组进行输出电压稳压。通过采用边界导电模式 (BCM) 开关,可实现紧凑的磁设计以及优于 ±1.5% 的负载和线路调节性能。

图 6-1. UCC14240-Q1 EVM 板

7 高压偏置冗余电源

牵引逆变器系统通常需要高压电源,该电源可转换高压电池的电源并连接到低压侧,从而创建冗余电源路径并提高安全性。当输入电压低至 50V 时,可能需要使用此高压电源启动,并且对于 800V 电池,该电源还必须能够以高达 1kV 的电压运行。车辆发生碰撞后或牵引逆变器故障导致高压蓄电池分离时,可能会出现启动电压过低的情况。电机开始旋转并充当发电机,从而将非受控电压引入直流总线。为了控制电压以使电压不超过 50V(触摸安全),辅助电源必须打开并为安全相关电路加电,这些电路可以对直流链路电容器进行放电(有源放电)或主动对电机进行短路。

TI 提供各种参考设计来满足此要求:

8 直流链路有源放电

每个都需要一个直流链路有源放电作为安全关键型功能。在以下条件和要求下,需要使用放电电路释放直流链路电容器中的能量:

• 在紧急情况下或维修期间,系统中的电压必须在 2 秒内可安全触摸

• 在车辆 key-off 时,直流链路电容器必须保持放电状态

• 系统级安全要求 ASIL D

• 应能够独立于 MCU 运行,以防 MCU 发生失效

TI 有多种有源放电设计,可满足不同的系统级要求:

• 使用 TPSI3050-Q1 的功率晶体管开关控制。TPSI3050-Q1 增强型隔离式开关驱动器具有一个集成的 10V 栅极电源,无需辅助偏置电源即可驱动放电电源开关。

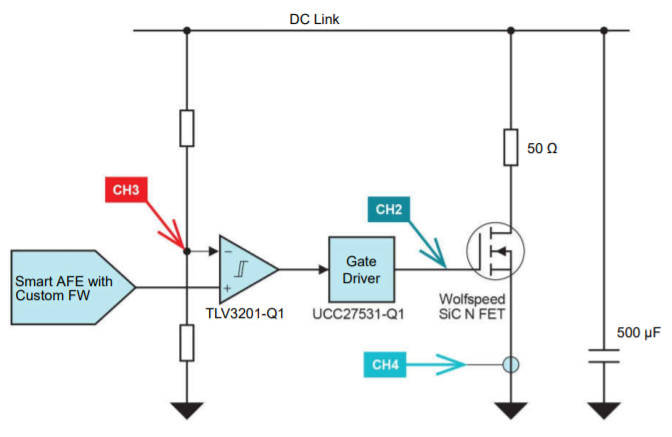

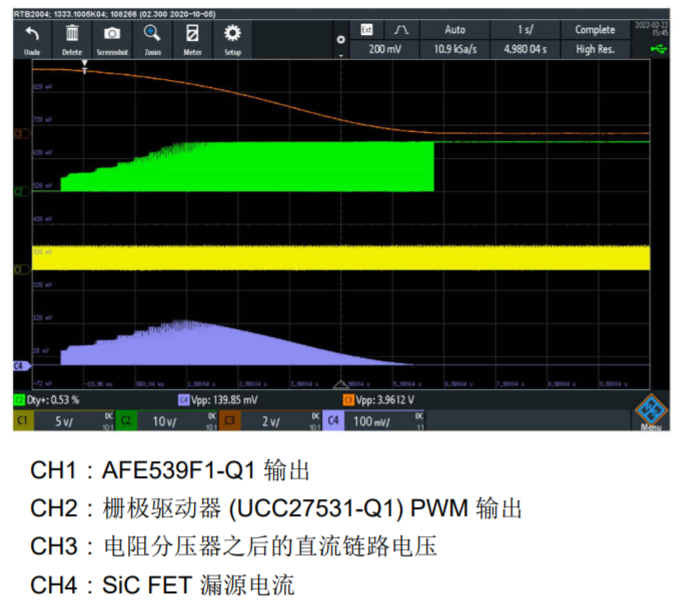

• 使用 AFE539F1-Q1 器件的受控 PWM。AFE539F1-Q1 智能 AFE 具有用于 PWM 和自定义波形发生器的内置非易失性存储器。该器件增加了编程和逻辑功能,无需在基于 DAC 的电路、基于 MCU 的电路和完全分立式电路之间使用软件。图 8-1 和图 8-2 显示了设计方框图和测试波形。

图 8-1. 基于智能 AFE 的直流链路有源放电

图 8-2. 测试波形

• 通过电源模块上的线性偏置或基于 PWM 的脉冲线性开关构成短路,对功率级进行放电。TI 具有三态功能的隔离式栅极驱动器支持使用分立式模拟电路通过电源模块进行有源放电。放电曲线镜像到电容器两端的电流源基准,其中 100µA 恒定灌电流代表 1A 恒定放电电流。栅极电压稳压器会调节栅源极电压,并将电源模块驱动到线性区域。

• 通过电机绕组进行能量放电。可以将基于绕组的放电分成多个级。这些级包括快速放电级或总线电压调节级。生成较大的 d 轴电流会快速降低直流链路能量,而 q 轴电流必须为零。TI Sitara 或 C2000 MCU 的快速环路控制和安全隔离式栅极驱动器具有串行外设接口 (SPI) 可编程性,六个 ADC 通道可提供可靠且平稳的受控放电。

9 转子位置感应

电机转子位置传感器可测量转子轴的角度位置。电机位置传感器对于满足电动汽车应用中的安全要求的速度反馈环路控制非常重要。对于位置控制,传感器可在整个运动过程中启用已知(安全)位置、电机转速和位置,并向扭矩控制环路提供反馈。

可变磁阻旋转变压器传感器实施旋转变压器的原理。该变压器具有一个初级绕组和两个彼此成直角的次级绕组。对初级绕组施加激励电压 (VEXC)(通过励磁放大器,例如 TI 的 ALM2403-Q1 或 TAS5431-Q1 产生)会产生能产生磁通量 (Φ) 的电流。磁通通过次级绕组相对于转子角度 (ϴ) 分布,并相应地感应 VSIN 和 VCO。反馈信号从差分信号转换为 ADC 的单端输出。安全 MCU 会根据旋变传感器次级绕组上的电压比计算 ϴ。

电感式位置传感器实现了可用于高速电机位置感应的无磁体技术。传感器使用涡流原理来检测在一组线圈上方移动的金属目标的位置。位置传感器接口 IC 将来自 RX 线圈的输入信号转换为由 MCU 处理的差分正弦和余弦输出信号。

10 隔离式电压和电流检测

牵引逆变器系统使用隔离式传感器 进行电压和电流测量,例如直流链路电压和电机相电流。TI 的 AMC1311B-Q1 和 AMC1351-Q1 隔离式放大器以及基于 AMC1305-Q1 隔离式调制器的设计有助于实现高精度、高带宽、低延迟和低温漂,从而实现隔离式电流和电压检测。该产品系列提供基本和增强型隔离等级。基于二氧化硅的电容隔离栅可实现高水平的磁场抗扰度。

11 系统工程和参考设计

TI 的系统工程团队致力于使用 TI 品类齐全的产品系列开发经过优化的系统设计,从而帮助客户加快系统设计周期。下面详细列出了之前开发的一些参考设计:

• TIDM-02009:

TIDM-02009 是一种经过 ASIL D 等级功能安全认证的高速牵引和双向直流/直流转换参考设计。

此参考设计演示了如何通过一个 TMS320F28388D 实时 C2000 MCU 控制 HEV/EV 牵引逆变器和双向直流/直流转换器。牵引控制利用基于软件的旋转变压器数字转换器 (RDC),使电机转速高达 20,000RPM。直流/直流转换器结合了峰值电流模式控制 (PCMC) 技术、相移全桥 (PSFB) 拓扑以及同步整流 (SR) 机制。牵引逆变器 级采用碳化硅 (SiC) 功率级,由 UCC5870-Q1 智能栅极驱动器器件驱动。利用比较器子系统 (CMPSS) 中先进 的 PWM 模块和内置斜坡补偿功能,可生成 PCMC 波形。该系统基于 ASIL 分解的功能安全概念已通过 TÜV SÜD 认证,说明整个系统的安全完整性等级可达 ISO 26262 ASIL D 等级,符合典型的安全目标。

• PMP22817:

PMP22817 是带集成变压器的汽车类 SPI 可编程栅极驱动器和偏置电源参考设计。

此参考设计为牵引逆变器中的电源开关提供隔离式偏置电源和隔离式栅极驱动器。偏置电源和驱动器均可提供 800VDC 总线应用所需的高隔离。隔离式偏置提供 24VDC,包括 +15V 和 -5V 栅极驱动偏置。隔离式驱动器提供快速开通和关断这些大功率开关所需的高电流,并提供高级保护功能。PMP22817 设计还提供经过测试的直流/直流单端初级电感器转换器 SEPIC,以便关断汽车类电池电压(6V 至 42V,包括浪涌和突降),从而提供稳定的 24V 电压。

• TIDA-01527

TIDA-01527 是带有 C2000™ 微控制器且精度为 ±0.1° 的分立式旋转变压器前端参考设计。

该参考设计是适用于旋转变压器传感器的励磁放大器和模拟前端。该设计仅在 1 平方英寸的印刷电路板 (PCB) 上实施分立式组件和标准运算放大器。提供的算法和代码示例使用了 C2000 微控制器 (MCU) LaunchPad™ 开发套件,通过 TMS320F28069M MCU 来进行信号处理和角度计算。该参考设计使用了非凡的散射信号处理方法。该方法将系统精度提高了 250%,同时还将硬件成本和复杂性保持在合理水平。

12 结论

汽车牵引逆变器正朝着 800V 技术、高功率密度(大于 50kW/L)、高效率 (>99%) 和高安全性 (ASILD) 要求的方向发展。TI 技术和器件(例如 MCU、隔离式栅极驱动器、隔离式偏置电源、安全 PMIC、有源放电、位置感应、隔离式电压和电流检测)有助于实现具有更高可靠性和低成本的高性能安全牵引逆变器系统。

13 参考文献

有关 C2000 为实时信号链带来优势(包括软件基准测试)的更多详细信息,请参阅展示 C2000™ 控制 MCU 优化信号链的实时基准测试应用手册。

有关智能 AFE 的更多信息,请参阅什么是智能 DAC? 技术文章。

请参阅“利用可靠且性价比高的隔离技术应对高压设计挑战”白皮书。