一年一度的春运大潮开始涌动。堵车、充电排队时间长,成为所有开纯电动汽车返乡人的煎熬。

春运大潮

图源/IC

如何让纯电动汽车可以跑上1000多公里,如何让纯电动汽车可以在城际出行中提供最大便利性成为所有消费者的殷切需求。当液态电池逼近化学体系的最高阈值时,固态电池成为所有车企和电池企业的关注点,其中全固态电池被认为是可能颠覆电动汽车产业的新电池技术。

全固态电池是所有部件均是固态物质的电池,尤其是现在使用的液态电解质要替换为固态电解质。

中国科学院院士、清华大学教授欧阳明高在“中国全固态电池产学研协同创新平台”(以下简称CASIP)的揭牌仪式上对财经汽车(ID:caijingqiche)表示,全固态电池是下一代电池首选方案之一,日韩美欧都在大力研究,是下一代电池技术竞争的关键制高点。

因此,如何打赢下一场电动化之战,如何让消费者更愿意接受纯电动汽车,这是中国学界和产业界的新命题。

01 全固态电池有哪些好处

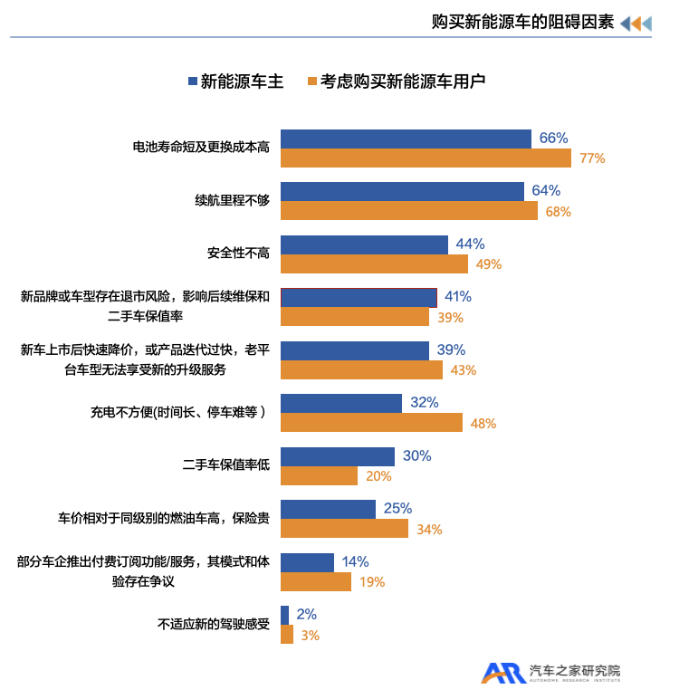

根据2024年汽车之家和新浪汽车的《新能源汽车用户用车焦虑洞察报告》,消费者在购买新能源车时最主要的三个焦虑点包括电池未来更换成本高、续航里程不足以及安全性能差。

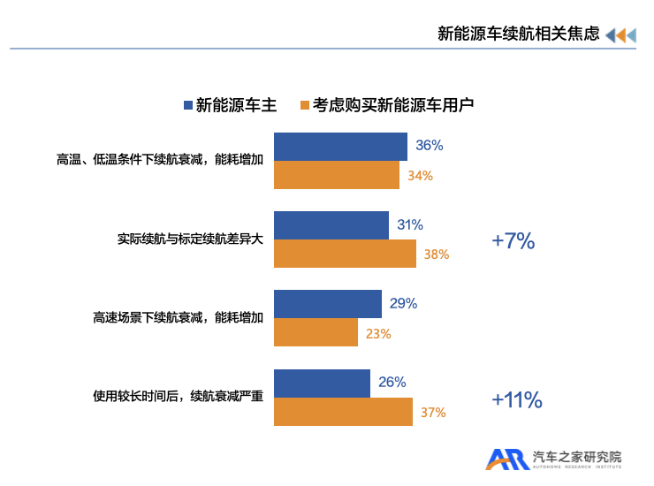

具体到续航方面的担忧,新能源车主最关注的是在高、低温条件下的能耗增加,这一点的占比最高,达到36%。此外,对于未来续航的衰减也有较大的担忧。

除此之外,充电相关的问题也引起了车主广泛关注,例如充电排队等候时间长、快充时间长以及公共充电桩的适配问题等。

安全性能方面,用户最担心的是电池安全问题,特别是担心因碰撞或高温环境导致的电池起火问题,这方面的担忧占比分别高达81%和67%。而受客观规律的限制,现阶段的动力电池,即便再安全,在极端条件下都有可能燃烧起火。

而全固态电池拥有的“高能量密度”“高安全性”和“高充电速度”似乎是解决电动车车主各种焦虑的终极答案。

东风汽车集团有限公司研发总院副院长史建鹏在“中国全固态电池产学研协同创新平台”成立大会上表示,“电池的发展应该是30年一个迭代” 。

而欧阳明高院士也认为“我们到了新一轮的材料创新周期,这个周期是2030年左右”。如此估计,全固态电池的商用在六年左右就要到来了?先别急,先看看全固态电池到底是啥,是怎样工作的。

全固态电池乍一听有点令人疑惑,“全固态“?难道现在电动汽车底下的电池是液态的?液态的电池怎么装上车呢?

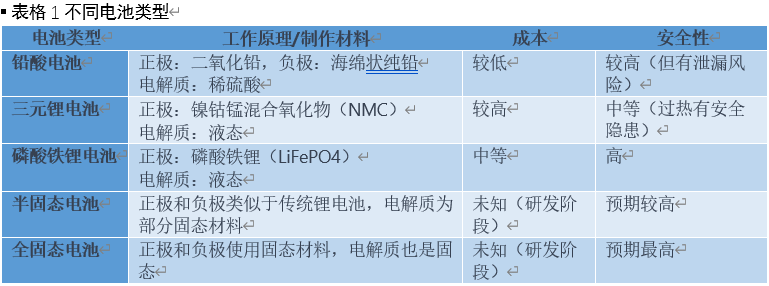

其实目前广泛装车的动力电池以锂电池为主,尽管它们在外形上看上去也是固体的,但是电池内部充满了液态的电解质,只是包裹着他们的材料是固体,人们通常会以为电池就是一整块固体。

液态电池通常指的是使用液态电解质的电池,主要有铅酸电池和锂电池。在这类电池中,正极和负极材料通过一种液态的电解质介质隔开,而电解质通常是一种含有锂盐的有机溶剂。

以锂电池为例,当电池充电时,正极释放锂离子,这些锂离子通过电解液移动到负极并嵌入其中。放电时,过程逆转,锂离子从负极释放并移动回正极。

锂电池的关键优势在于其的较高能量密度和成熟的制造工艺。然而,液态电解质的缺点是有潜在的安全风险,如泄漏、过热甚至起火。

锂电池本身的充放电也会在电池内部生成锂枝晶,经过多次充放电(一般是千次以上)逐渐生长的锂枝晶有可能会戳破电池的隔膜,直接连接电池正负极,造成电池短路,并起火爆炸。尽管化学性质较稳定的磷酸铁锂电池(LiFePO4) 与三元锂电池相比有着更高的安全性,但牺牲了一定的能量密度。

其实在极端条件下,锂电池都能起火,而锂电池的电解质在燃烧时还会分解形成氧气,让燃烧更加猛烈,一旦锂电池起火,人们所能做的只有等待它彻底烧完。消防队赶到也只能浇水降温。

为了解决液态电池氮安全问题,电池企业们也努力从电池的制作材料、管理系统和结构设计上保障电池的安全,但仍然突破不了化学材料和物理规律的束缚。

而全固态电池则不同,全固态电池与传统的液态锂离子电池的主要区别在于电解质的状态。全固态电池使用的是固态电解质,而不是液态的。

全固态电池的优势包括更高的安全性、更长的使用寿命和更高的能量密度。它们也能在更广泛的温度范围内运行 。因为电解质都是固态的,所以不存在泄漏引燃的问题,即便遇到锂枝晶戳破隔膜也没有问题,而固态电解质还有利于锂离子更好地在正负极之间穿梭,能量密度和充放电功率也大大提升。

02 全固态电池难制造

虽然全固态电池具有高安全性、高能量密度、长使用寿命的优点,但其商业化和产业化难点重重。

目前全固态电池的挑战在于制造工艺复杂,成本较高。尽管已经有部分车辆安装了固态电池,但总的来说固态电池目前还处于研发阶段,离大规模生产和商用还有一定的距离。

要做好全固态电池首先要解决材料关。全固态电池需要找到具有高离子导电性(好让锂离子穿过)、高稳定性的固态电解质材料,并且需要追求成本效益。

从上世纪70年代开始,国内外许多科学家就做了大量的有关固态电解质的基础研究工作,早期的固态电解质为氮化锂、氧化物等,后续还出现了、硫化物、卤化物等固态电解质。目前的全固态电池电解质主要有三种:聚合物、硫化物和氧化物。

以硫化物为例,初期硫化物电解质的性能并不是很好,但近十年来硫化物固态电解质发展迅猛,离子导电率甚至赶超了液态电解质。硫化物的离子导电率最高,且材料较软能够更好地与电极结合。

目前国外的企业中,日韩企业走硫化物路径为主,如QuantumSpace的欧美企业以氧化物路线为主。

《A Performance and Cost Overview of Selected Solid-State Electrolytes: Race between Polymer Electrolytes and Inorganic Sulfide Electrolytes》论文数据,Li10GeP2S12(一种硫化物固态电解质)其成本为695美元/10克。相比之下,液态电解质的成本为0.012美元/千克。两者成本相差约5000多倍。

国家动力电池创新中心副主任、国联汽车动力电池研究院有限责任公司副总经理王建涛也表示,固态电解质的降本还是依赖于产业链前端原材料成本的突破。他还表示硫化物电解质化学稳定性、空气稳定性很差,批量生产很难。

同时,硫化物固态电解质容易受潮,受潮后产生的硫化氢是剧毒物质,对人体健康危害极大,为此硫化物的防潮工作尤为重要,目前可以通过掺氧的方式提高硫化物的稳定性。

其次是固固界面挑战。这一挑战主要在于固态电解质与电极之间的接触和兼容性。

电池都有正负极,正负极一旦接触电池都会短路并释放大量的能量。而全固态电池既要保证固态电解液的导电性又要确保不会短路。

理想的界面应具有良好的电化学稳定性、高离子传导性和低电子传导性。由于固态材料之间很难做到完美贴合,导致电极与电解质之间的界面阻抗较高。这个问题会影响锂离子的传输效率,从而影响电池的整体性能,所以寻找到一个合适的界面非常重要。

要完成这一点需要研究出更高性能的正负极材料和复合电解质膜,可谓是“三位一体”的工程。

用中国科学院物理研究所研究员李泓的话说,固固接触是全固态电池研究“最核心的难题”。

第三是制造挑战。尽管目前已有许多关于全固态电池的研究,但要让全固态电池从实验室研究向工业化生产的转变面临多重挑战。

在大规模生产中保持电池组件的一致性、如何降低生产成本以及如何确保生产过程的可靠性和可重复性都是走出实验室前急需解决的问题。

此外,全固态电池的生产工艺对现有的制造设备和流程提出了新的要求,设备的更新换代在所难免。

而目前中国占全世界锂电产量的60%。在2030年这个材料更新的窗口期前,不知有多少公司的生产线能赶在这之前收回成本。

03 国际竞争激烈

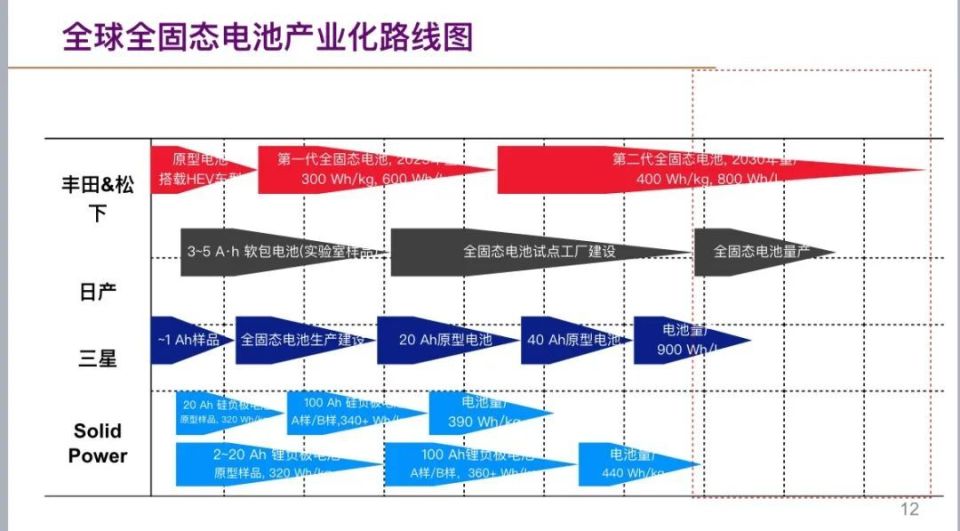

工信部装备工业一司副司长郭守刚在CASIP成立大会上表示,日、韩、美、欧等国家和地区,在纷纷加大力度、加紧布局全固态电池产业。

中国目前在传统锂离子电池领域具有竞争优势,但在全固态电池方面,欧美和日韩企业可能处于更领先的研发地位。

从专利数量来看,中国企业跟这些外国企业就有不小差距。丰田以1300多项专利位居世界第一,而专利数量前十的企业也均为日、韩、欧、美国家的企业。从固态电解质材料选择方向来看,中国公司和欧美公司称多元化发展方向,而日韩企业则专注于硫化物路线。

但从日本来看,日本是“举国家之力推动全固态电池商业化”。据全国政协常委、经济委员会副主任苗圩介绍,日本也有“官-产-学联盟”,丰田、本田、日产目前在全球既做全固态电池研发又搞整车生产,在电池与整车性能匹配结合方面会比较有优势。并且日本主攻硫化物技术路径,有丰富的技术积累。

韩国的电池厂商比车企更积极地推动全固态电池的生产,都有各自的目标和计划,而韩国也在2021年就公布了“K-电池发展战略(K-Battery Development Strategy)”,旨在使韩国成为下一个二次电池产业的世界领先者。韩国三大电池生产企业宣布计划到2030年,对该产业投资40万亿韩元(约合2144亿元人民币)。凭借着丰富的技术积累和巨大的投资,韩国也在全固态电池领域走在前列。

欧阳明高院士表示,韩国这三家电池厂在全固态电池方面都取得了实质性进展,尤其是三星,现在国内还有很多单位在复现他们做出的全固态电池。

欧美方面的全固态电池发展模式,主要是美国电池初创企业跟欧洲汽车公司的进行合作的模式。如风头正盛的两家美国初创公司Solid Power和Quantum Space就分别选择了和宝马、大众集团合作。

其中 Quantum Space还在2023年公开了“电池循环1000周,能量保持率95%”的全固态电池循环数据,着实狠狠秀了一把肌肉,也让自己的股价节节攀升。

同时据路透社报道,大众集团还“押宝”了另一家法国集团Bollore旗下的电池公司Blue solution。而早在2011年,该公司就曾推出过一款聚合物固态电池电动车,但该车启动前还需先将电池加热到60度才能工作,且仍存在传统电池安全问题,离“电动车终极形态”相差甚远。

面对全球新能源汽车市场的激烈竞争,中国全固态电池技术的发展正处于关键的十字路口。在过去十年,中国虽然在锂电池的技术创新和市场应用上实现了“弯道超车”,但要在全固态电池的技术突破和生产应用上仍需克服重重困难。

相关文章

技术咨询

技术咨询 代买器件

代买器件 商务客服

商务客服 研发客服

研发客服