在如今电池系统的开发过程中,安全和效率是两大核心关注点。与传统内燃机 (ICE) 汽车中使用的电池相比,新型电动车的电池系统面临更多的新的挑战。例如电池系统的热失控可能会危及驾乘者生命,电池部件的腐蚀问题则会严重缩短电池使用寿命。电池系统中可靠的密封方案对于降低这些风险至关重要,因为密封产品是避免产生这些问题的第一道防线。电池必须采用正确的密封产品,避免灰尘和湿气的侵入。为了确保电池盖的电气接地,还必须考虑密封件的导电特性。

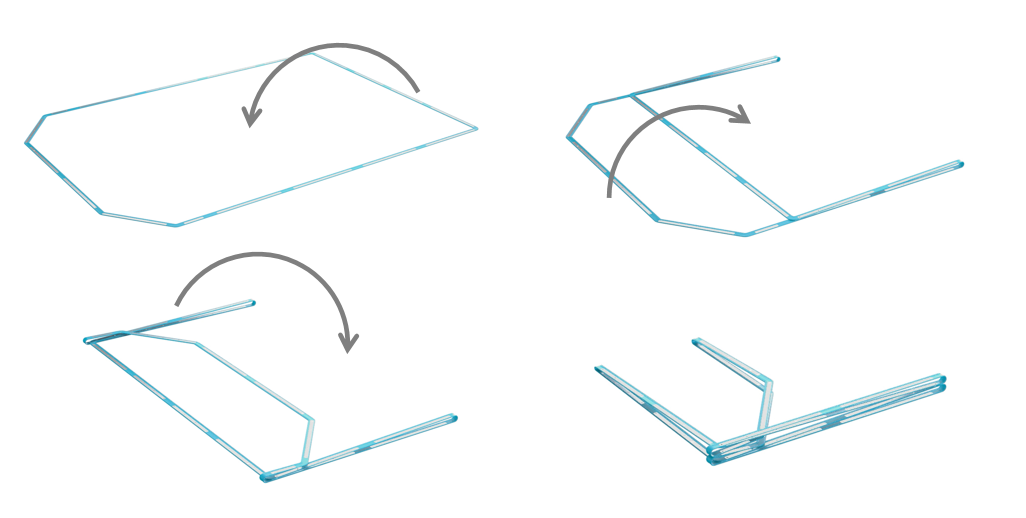

目前,最常用的电池壳体密封解决方案基于硅系弹性体或粘合剂,例如以原位成型点胶(FIP)的形式将密封胶注射在壳体密封部位,等待固化。目前的两种解决方案在安装时的物料搬运、托盘定位、固化效率以及后期维修保养和报废再利用等方面均存在着诸多问题。因此,我们设计了一种创新的解决方案 - 可折叠密封衬垫 - 使得以上所说的所有问题得到解决。该方案将先进的弹性体材料与薄型金属板相结合,可在接点处折叠,整体刚性好,并根据特定的零件几何形状进行定制和间隔布局,不论是通过手动或是机器人自动都可以做到精准安装。

图 1. Datwyler 可折叠密封衬垫的工作原理

挑战与解决方案

通常对于电池壳体及其相关密封件来说,面对的公差要求非常严格,必须满足IP6x或同等的防水防尘参数要求,不允许存在任何缝隙。因此,当设计可折叠密封衬垫的金属骨架时,我们可以通过精确的尺寸控制,采用极小的误差补偿设计;同时利用橡胶材料的回弹性,设计一定高度的密封衬垫,满足特定参数所需的要求。与FIP衬垫相比,我们的衬垫不存在密封的起点或者终点部位,因此确保没有狭小的缝隙产生,从而杜绝了腐蚀的影响。

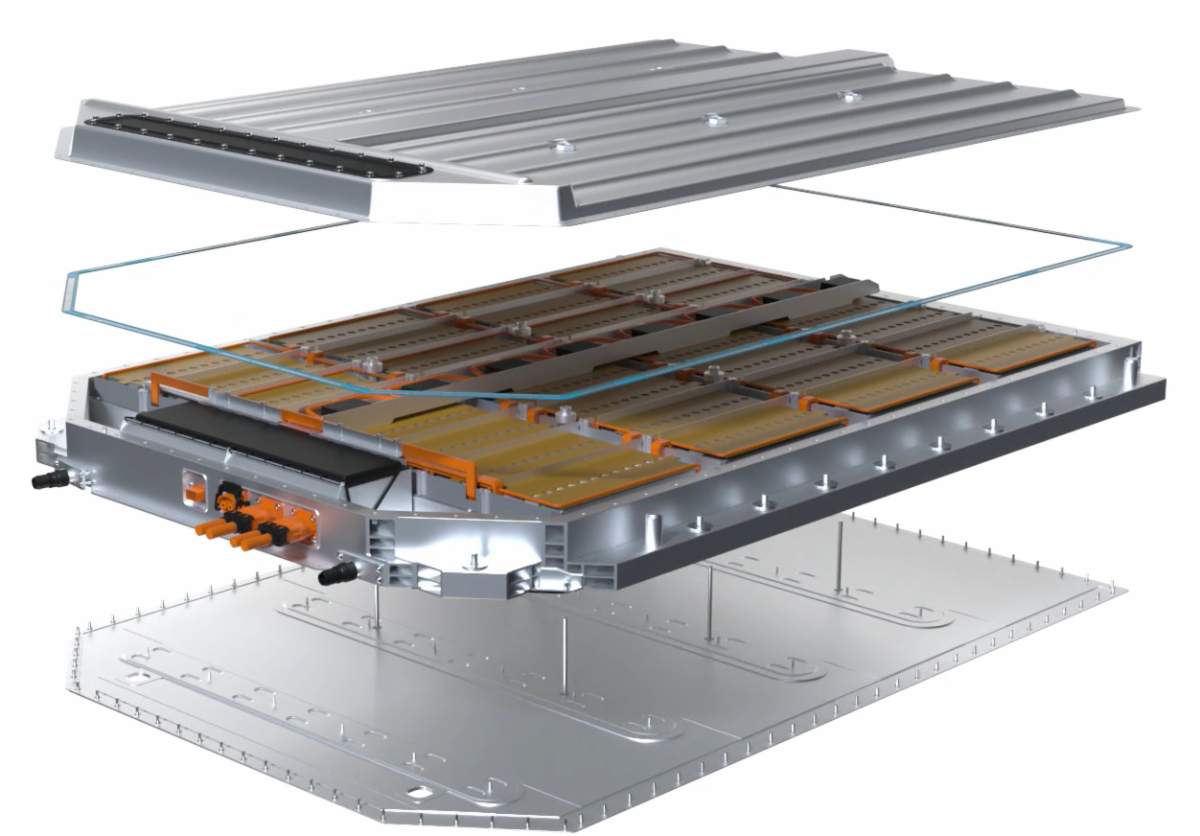

由于电池制造商正在开发更大容量的电池系统,其外壳也变得更加复杂和多样化,因此可折叠密封衬垫安装的精准性和可靠性变得非常关键。对于这些更复杂的电池包设计,我们需要更精确的衬垫来确保密封的完整性不受影响,而可折叠密封解决方案中的金属部分有助于这一点的实现。我们通常采用与壳体本身相同的金属骨架,采用阳极氧化和表面处理以确保与橡胶弹性体紧密得粘接。从而使这种密封方案同时具有更高的耐用性和导电性,这意味着电流可以轻易地通过衬垫从上盖传递到下壳体,从而避免了因电流积聚导致的电腐蚀。单独的纯胶密封衬垫和FIP方案都不具备这种功能。

图 2. 带有可折叠密封衬垫(蓝色)的电池分解图

最后,能够影响传感器或关键控制单元功能的电磁干扰 (EMI)现象也可以通过特殊的EMI屏蔽材料得到缓解,该屏蔽材料在可折叠衬垫的橡胶部分上能够得到应用。

通过仿真分析进行设计优化

在整个可折叠密封衬垫设计过程中,密封性能的数字模拟仿真是核心的环节。仿真分析能够反映密封部件在极端条件下准确的机械性能和热学表现,确保密封件在各种关键情况下的有效性和可靠性。先通过二维有限元模型开始仿真分析,评估沿着密封筋的接触压力变化 (见图1)。一旦接触压力和接触面满足了特定的要求后,就可以通过相关的三维有限元建模继续进行仿真分析,评估所有螺栓上的预应力能否将密封衬垫保持在固定位置上。该预应力也需保证壳体部件之间的导电需求。

最后一步则侧重于对使用可折叠密封衬垫的整个电池包外壳的仿真分析,能够确保整个密封筋部具有密封完整性。这一系列仿真分析工作,有助于密封衬垫在设计过程中对几何尺寸、材料特性和安装力等方面的优化。

(a)

(b)

图3 四唇可折叠密封衬垫设计的二维仿真分析结果:(a) 衬垫内的最大主应变;(b) 密封件边界处的接触压力变化。

与生俱来的环保特性

电池制造商也在考虑如何实现电池包能够在使用寿命内多次打开,进而方便检查和维维护。可折叠衬垫使这想法成为可能。如果使用FIP衬垫,该衬垫的一侧永久性地粘附在外壳上。这意味着,在打开衬垫时,无法将其去除。而可折叠衬垫是可以拆卸的,并且容易更换,因为衬垫和外壳之间没有粘合。可折叠密封衬垫是使用普通自攻铆钉或M5/M6螺钉进行固定的,所以拆装方便;在需要对电池系统检查或维护时,或者在电池的使用寿命结束时,人们可以很轻松地拆开电池包以及拆卸密封衬垫,且不会被损坏。

从设计环保性的角度来说,可折叠密封衬垫的设计理念,从最初的运输、搬运和安装,到有效的应用、维护和最终的回收,电池制造商都能体会到该出色的密封解决方案的好处。

德特威勒 - 高品质系统关键密封件及橡胶弹性体的市场引领者

德特威勒专注于高品质系统关键密封件及橡胶弹性体的研发和生产,是全球密封技术的市场引领者,产品广泛应用于移动出行、医疗保健、食品饮料及通用工业等领域。凭借领先的技术和广泛认可的核心竞争力,德特威勒为全球各个市场的客户提供增值服务。德特威勒总部位于瑞士,在四大洲拥有20多家运营公司,销售遍及100多个国家,拥有约7,000名员工,年销售额超过10亿瑞士法郎。公司自1986 年以来一直在瑞士证券交易所上市。