布线形成过程应该包括对布线细节进行正式的设计评估,这些评估 由公司内部尽可能多的相关部门如制造、组装和测试参加。由受影响代表部门批准的布线方案可确保设计中已考虑了与生产相关的因素, 互连结构设计是否成功取决于许多互相影响的因素。从终端产品使用立场来说,应该考虑以下常见参数对于设计的影响。其它可制造性设计问题包括:

一、在制板/拼托板设计

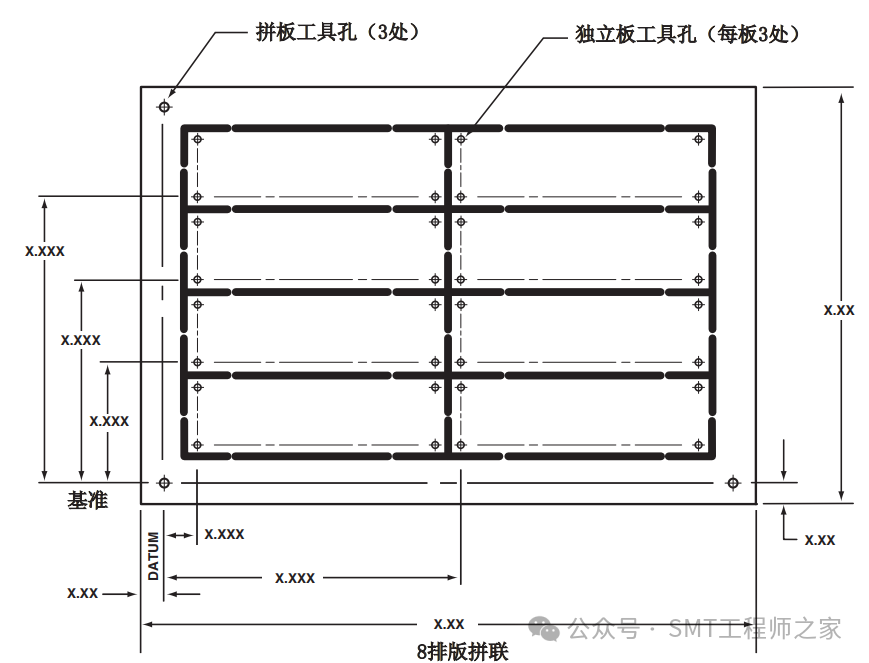

印制板拼联和拼 托板对于测试和组装是一个标准的工艺。在制 板制造需要基准系统,同样在制板中每个单板 或拼托板都需要各自的基准系统。为了减少产 生公差累积,将各单板基准与在制板基准关联 是很重要的。(见下图)

大部分组装厂都想要用拼托板的形式进行组 装,如下图所示。这些拼托板板厂商会在一张 标准在制板上将它们定位,在制板通常为460× 610mm。鼓励设计人员与制造供应商合作以优 化物料流动、拼托板/单板各自的分离方式以 及如何进行测试。

二、中间制程/最终产品测试附连板

附连板,在业界已使用多年,旨在评估在制产品。这些 测试附连板能代表印制板或组件的特征,它们 被整合到在制板板边为印制板厂商使用或整合 到拼托板板边供组装厂商使用。大部分PCB制 造商和组装厂都有自己的控制工艺。然而通过各种物理评估方法测试附连板,对于弄清楚生产该部件的工艺和方法是否处于满足要求所必 要的受控状态是有价值的。这种理念对于BGA 来说是必要的,因为组装后人们无法看见连接 盘或者焊点。测试附连板或试样应该反映了具 体电路板或在制板的特性。由在制板导出的数据应该用于建立导通孔和连接盘、线条、间距 等要求。当试样被用于建立工艺控制参数时, 它们应当持续使用可反映出此工艺的单一孔尺 寸或连接盘构造。工艺特性和电路板总特性应 该互相匹配。

IPC-2221提供了用于评估这些电路板和组件特性的优良附连板。它们包括:

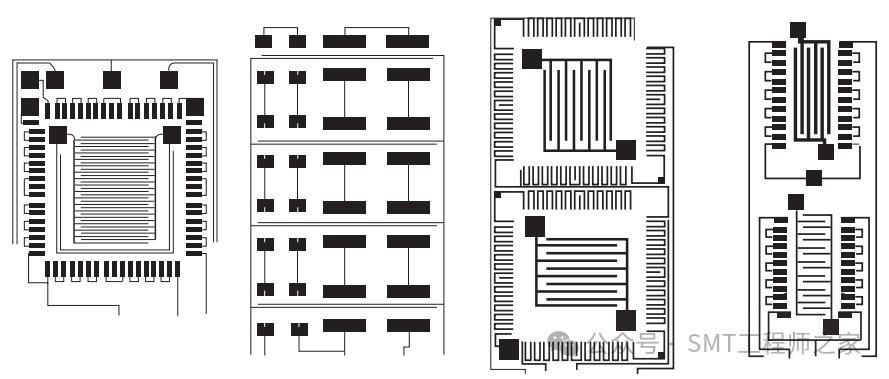

下图展示了焊球连接完成之后,常用来评估焊 板清洁度的替代附连板。这些用在电路板的梳 型图形是为了弄清楚助焊剂或助焊剂残留会不 会损害产品的电气性能。

![[科普]电路板设计中要考虑的PCB材料特性](/static/img/article/8.jpg)