触点的设计差异对于接触质量和可靠性、可接触性和之后的 可焊性有着不同的影响,这种影响对于小触点 来说是微不足道的。

一、元器件测试

随着BGA节距和焊球尺寸 的减小,为充分测试BGA封装,插座制造商的 设计面临越来越多的挑战。插座制造商正着力 于多种尖端设计,以满足亚毫米级节距的BGA需求。

挑战之一是能够与BGA所有焊球相接触。当与 印制电路板连接时,焊球会融化并自动对准与印 制电路板上对应的连接盘相连接。因此当BGA 与印制电路板连接时,可容忍较大的焊球位置 偏移。但是在测试和老化时,这些变化必须加 严,因为插座触点对焊球没有自对准能力。

插座探针的设计需要考虑焊球高度的变化。焊球高度的差异越大,插座探针需要的触及范围越大。同时测试时,焊球也会变得更易受伤害。BGA老化试验会在高温下进行。老化时间/温度 的共同作用会使焊球软化,其软化程度取决于 焊球材料。当测试探针施加压力时,软化的焊 球会出现严重的变形并可能会影响老化过程中 接触质量。插座制造商需要确保探针不会粘附 于软化的焊球同时不会使焊球脱离。

设计插座测试探针也很关键,探针不能以某种 方式凿损焊球或达到这样的程度,即BGA连接到 PCB期间或之后发生的变形会造成质量或可靠 性问题。一些触点与焊球边缘相接触,还有一 些与焊球头部相接触。对于某些设计,每个探 针都是带弹簧的;另外,所有触点探针在同一 刚性平面内。

二、测试和 ⽼ 化过程中对焊球的损伤

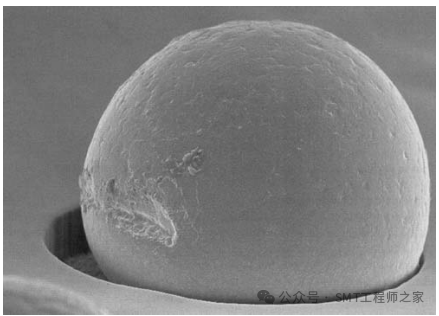

在其最初状态,BGA上的共晶焊球有光泽且相当圆 整的。焊球的连接、处理和随后对BGA操作步 骤可能会导致变形、损伤、刺痕和凹痕。

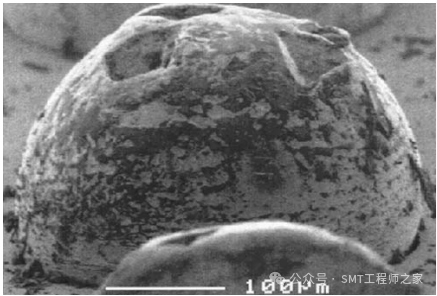

在测试和老化过程中的焊球变形是可预期现 象,只要不影响产品可用性的异常是可接受 的。市场上存在许多触点设计方案,互相竞争 以得到更好的市场份额。每次接触会在焊球上 留下独特的印痕。在测试和老化过程中,这些 探针接触焊球的不同位置,从而在焊球上留下 各触点独特设计的印痕特征。

已经知道焊球在某些情况下会脱落。不是通过 视觉系统来试图发现焊球是否缺失或者是否在 测试中损伤焊球的问题,而是要仔细优化焊料 连接,并选择与待测器件有良好配合的测试插 座。

一些触点仅对焊球侧面产生影响而不是焊球底 部,焊球底部在接触过程中未被碰到。下图表示了一个这样的例子。

其它的触点会对焊球底部产生影响。下图展示 了在底部被接触的焊球。问题在于,在再流焊 过程中,助焊剂可能会被由触点留下的下凹坑 所截留,并在再流加热情况下爆炸,使焊料飞 溅于四周,导致短路等问题。

一些触点设计可防止助焊剂截留。触点探针与 焊球底部接触产生一个可作为助焊剂排出通道 的图形,这样在再流焊过程中助焊剂不会被截留。

其它的触点压痕允许助焊剂截留。如果压痕在 焊球底部形成小孔,那么发生助焊剂截留的可 能就很大。处于凹坑浅层中的助焊剂截留可能 不会导致什么问题。只有当凹坑比预期设计大 而容纳足够多的助焊剂才会发生损害问题。

一些触点为接触探针各自设计有施力机构,而 其它触点设计有相同的施力机构同时作用到所 有探针上。所有不同种类的接触机构都会在焊 球上留下一些印痕。触点的尺寸应与待测焊球 尺寸相匹配以减少焊球变形。因此,触点尺寸 需要随着焊球尺寸和阵列节距的减小而减小。过大尺寸的触点会使焊球短路或使焊球遭受非 预期的变形量级。

应保证探针的施力机构需要与焊球硬度匹配, 而硬度取决于焊料成分。施力过大会导致不必 要的形变。施力机构需要提供足够的力以与阵 列中最小焊球的接触。在遭受或暴露于高温并 持续较长时间的情况下,焊球会发生软化。施 力机构设计时需要将这一变化考虑进去,使得 它们能在温度变化的环境下使用。即使在常温 下,对元器件的持续测试也会使接触位置的温 度增加。

实际上,要求焊球在经历严苛的测试和老化后仍 是可焊的,其焊点需要具有可接受的接触强度、 接触面积和焊柱形状。为了评估测试和老化操作 后的影响,需要观察的项目包括可焊性、共面 度和焊球的总体外观形状。焊球在测试和老化 过程中不应损失过多焊料,以免缺少足够的焊料 形成最佳连接。焊球应适合再流焊工艺以形成 可接受的触点连接。焊球腐蚀和在老化和测试 中带来的异物不应对焊球的质量和长期可靠性 产生不利影响。在测试和老化循环之后,尤其 是对于非融化焊球,满足预期的共面度是BGA 良好连接到基板的基本要求。

不同的技术其与焊球的接触部位不同。事实上 绝大部分触点设计为底部接触,通过与焊球底部接触以形成连接。考虑到有这些选择,无法申明 焊球的某些部分在操作过程中是不可触碰的。如果对于成品的可焊性、共面度、焊料量、质 量和可靠性没有影响,保持焊球的某些区域不 被触碰既不实际也没必要。

三、裸板测试

当考虑测试、检验和测量日 益复杂的基板互连,尤其是当涉及到基板的电 气评估时,会带出许多问题。为了能够降低制 造商成本,同时保证基板互连的电气功能,客 户需事先提供定义好的测试数据(优选是100% 的网表测试)。这些数据的兼容性目前也是个问 题,希望业界在可预见的将来通过标准化工作 帮助解决此问题。达成这个目标一个关键问题 已证明可能是基础网格节距的接受标准,这使 得测试设备和插座制造商可查验并专注于通用 解决方案的创新。

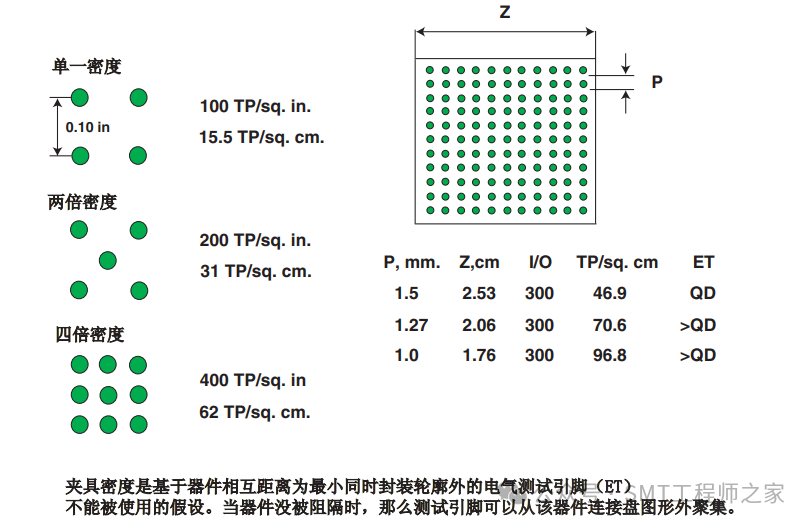

如使用夹具和针床进行开路和短路测试,随着 探针外形尺寸的减小和密度的增大会很快不能 满足测试要求。两倍密度或节距为1.77mm的测试针床似乎足够满足 400μm或以上的节距的要求。当基板密度增长至节距小于400μm时,需要 考虑采用替代技术。四倍密度夹具是一个可行的 选择(每平方厘米62根探针),但是关于由探针 接触而导致的可能外形损伤的担忧也在增加。另外,考虑到双倍或四倍密度夹具以及测试设 备的成本,基于目前对于电气测试的理解和测 试理念的线性投影,使得在期望成本内调整测 试总覆盖率发生了困难。

对于各种网格分区内有200至1000 I/O密度,显 然两倍或四倍密度适合于这种平均I/O要求的裸 板导通测试。但是如果元器件是以“边缘到边 缘”的方式叠加起来,那么使用这种方法的测试 是不可能的。这是因为节距为1.0mm的BGA每 平方厘米包含96个连接盘,同时四倍密度测试 夹具能容纳的密度仅为每平方厘米62个探针。将元器件散布在贴装结构上可减少一些复杂 度,但也会消耗更多空间并降低性能。还需要 指出的是,若使用目前现有的测试理念,为了 实现完全覆盖测试需采用多重测试或双夹具测 试,元器件I/O最大化会使裸板的测试成本大幅 度提高。图6-30展示了元件连接盘要求与夹具性 能之间的对比关系。

取决于正在制造的基板的产量,飞针测试消除 了对价格昂贵夹具的需求,它可成为有较高性 价比的、针床测试的替代者。取决于所用的设 备,针床测试相对较慢,同时设备可能会比较 昂贵,这种问题是由增加的密度要求和额外的 网络测试需求综合产生的。大部分这种设备/测 试技术是随半导体工业发展而来,且遇到较大 尺寸面板等机械因素的挑战而经历一些困难。另外,某些情况下对小特征尺寸进行检测时会 使探测系统失效,因为用飞针对这样的特征进 行通电是困难的。如果想要让这类技术用于日 后的复杂基板,必须要进行额外的设备研发。

随着导通孔尺寸不断减小,传统的金相显微切片 评估方式受到限制而使得这种方法不太可行。对于一般能力的显微切片实验室而言,150μm的 导通孔实际上是一个的极限。如果厂商想要了 解更多关于导通孔的电镀情况而不仅是导通性 时,那就需要寻找可供替代的测试方法。一些 厂商如今正使用电气互连应力测试(IST)来测 量孔的完整性和可靠性。

四、组件测试

印制板组件可测试性设计通 常会涉及到系统级可测试性问题。对大多数应 用,有系统级故障隔离和系统恢复要求,如平 均修复时间、正常运行时间百分比、单个故障 持续时间和最大维修时间。为了满足这些合同 要求,系统设计需要包括可测试性特点,并且 这些特点在很多场合都能够增加PCBA级的可测 试性。印制板组件可测试性理念也要与总体集 成度、测试和合同维护计划相适应。当印制电 路板组件需要进行敷形涂覆时,工厂所使用的 测试设备、如何策划集成和测试,仓库和现场 的设备测试能力以及员工的技术水平都是在研 发印制电路板组件测试策略时所必须要考虑的 因素。

项目不同阶段所运用的测试理念是不一样的。例如,首件调试理念可能与所有系统都已出货 后对备件测试的理念完全不同。在开始印制线 路板设计之前,系统可测试性功能要求应该在 概念性设计评审时提出。这些要求以及任何衍 生的要求应该分解到各种印制板组件并加以文件化。系统和项目级别的测试标准和如何将这 些标准分解到印制板组件要求已超出本标准的 范围。

功能测试和在线测试是用于印刷电路板组件测 试的两种基本类型。功能测试用于测试电气设计 的功能性。功能测试设备测试时通过连接器、 测试点或者针床接触到电路板。电路板功能测 试是通过施加预定信号(矢量)到印制电路板 组件输入端,同时监控印制电路组件的输出来 保证设计响应的正确性。在线测试用于发现印 制板组件的制造缺陷。

在线测试(ICT)是通过利用与印制电路板组件 各节点接触的针床夹具来接入待测板子。印制电 路板组件的测试是通过对板上全部元件单独量 测后完成的。在线测试对于设计很少有限制。敷 形涂覆印制板组件和许多SMT组件以及混合技 术印制板组件会有针床物理接入方面的问题, 从而限制了在线测试。在线测试主要关注点是 连接盘或引脚(1)必须要在网格上(与使用针 床夹具兼容)和(2)应可以从印制电路板组件 的反面连接(即非元器件侧或通孔技术电路板 的焊接面)

制造缺陷分析仪(MDA)是传统在线测试设备 的廉价替代者。与ICT一样,MDA可检查印制电 路板组件结构中的缺陷。它执行一系列测试, 主要为在未加电源的情况下检查印制板组件的 短路和开路问题。对于大批量生产且制程高度 受控时(如统计过程控制技术SPC),MDA能作 为印制电路板组件测试一种可行的方法。非矢 量测试是另一种在线测试仪的廉价替代者。进 行非矢量测试是寻找与制造工艺相关的SMT板 器件引脚失效,它不需要对测试矢量编程。这 是一种非通电测量技术,主要有三种基本测试 类型:

-

模拟结点测试—采用大部分数字或混合信号 器件引脚上的ESD保护二极管,对印制板组 件上独特的引脚组进行直流电流测量。

-

RF感应测试—利用印制板组件上的器件保护 二极管,磁感应常被用来测试器件失效。这项 技术使用芯片的电源和接地引脚来发现在器 件信号通道上的焊点开路、键合线损坏和由 ESD导致的器件失效,元器件安装方向不正确也可被检测到。这类测试需要使用含有磁 感应器的夹具。

-

电容耦合测试—这项技术使用电容耦合来测 试引脚开路。它不依赖于器件内部电路,而是 依靠器件存在的金属引线框来测试引脚。连 接器和插座、引线框和电容极性的正确性可 采用这种技术检测。

(一)测试过程中的电路板弯曲

由于无铅焊 点比锡铅焊点更刚硬而缺少延展性,如果设计 和制造导致使用中板子过度弯曲,则ICT/功能 测试夹具会损伤焊点。这种弯曲引发的损伤通常 由电路板支撑和下压位置不恰当造成的,特别 是在测试探针密集区域周围。电路板过度弯曲 还会由支撑板和下压板平面不平齐、探针压力 过大、过度或不足的真空度或上压板和针床板 之间的弹簧不合适分布而引起。另外,设计不 合理的工装夹具会很容易导致PCB异常弯曲, 进而引发损伤。

为了确保测试夹具对印制电路组件(PCAs)不会 造成损伤,在测试夹具使用期间必须要对PCAs 的应变和应变率进行测量。按照IPC/JEDEC9704标准推荐的应变片放置位置,用三元矩形 应变花对BGA角落进行应变测量。应变和应变 率应在“应变极限规范”中规定,该规范定义 了对待测产品(UUT)加载、测试和释放的要 求。

• 应变测量系统必须能同时对所有应变花方向 (e1,e2,e3)进行取样,以正确地测量和计算 所有的应变分量

(二)在线测试问题

在线测试可探查开路、 短路、元件错、元件反置、器件失效、印制电路 板组件的不正确组装以及其它制造缺陷。在线 测试既不能找出处于合格边缘状态的元件,也 不能验证关键时序参数或其它电气设计功能。

数字印制板组件的在线测试会涉及到被称为反 向驱动的工艺(见IPC-T-50)。反向驱动也可导 致器件振荡,并且测试设备可能会因驱动不足 而使装置处于非饱和状态。反向驱动仅可在时 间受控的条件进行,否则,器件结点(具有过 度驱动输出)会出现过热现象。

设计印制板和印制板组件时,在线可测试性方 面需要关注的两点是,在线测试夹具的兼容性 以及电气设计的考量。

(三)功能测试问题

在设计印制板组件时会 出现一些与功能可测试性的相关问题。使用测 试连接器、同步和初始化问题、长计数器链、 自诊断功能和物理测试是在之后几个章节中会 详细讨论到的问题,但这并非意味着本文是研 究可测试性的教程,本文仅是提供如何解决常见 功能测试问题的思路。敷形涂覆板或者大部分 SMT板和混装板的故障隔离是非常困难的,因 为板子上缺少电路接入点。如果重要信号可引 出至测试连接器或者印制板上信号可探测的区 域(测试点),则故障隔离会得到大幅改善。这 会使探测、隔离和纠错的成本降低。也可设计 一个电路,使得测试连接器可以用来激励电路 (如将测试连接器作为数据总线)或者屏蔽印 制板组件的功能(如屏蔽自激振荡器并通过测 试连接器加入单步运行功能)。