在今年年初的时候,借着给同事科普BMS的机会,整理了一下关于BMS的相关知识,本来打算将相关内容更加细化。但最近由于其他项目的事情,很长一段时间没有悉心研究BMS了。

这次打算把BMS的知识系统性的整理一下,算是干回老本行。今天这里的第一篇,非常简单的介绍一下BMS的控制对象。

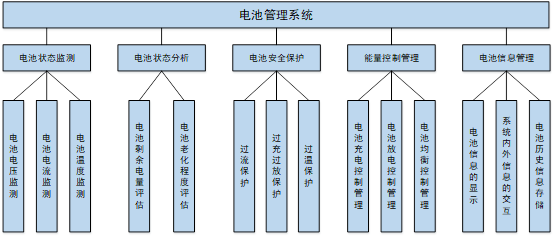

新能源汽车整个电池包得以顺利的运行得益于BMS的正常有序工作和控制。对于目前大多数拓扑,BMS一般由以下两部分组成,BMS主板(包含高压采样和绝缘检测)、CMC。针对不同的应用场景,电池管理系统应该具有不同的功能,但是许多基本功能是不同场景所共有的。下图就是汽车动力电池管理系统所应具备的基本功能框图:

图1 电池管理系统的功能框图

BMS的控制对象

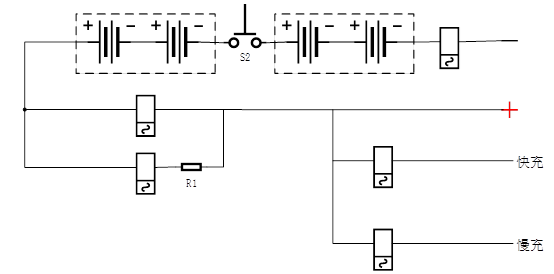

新能源车的动力电池电压大,容量大,并且充放电时的功率也非常大,不同于传统车的铅酸蓄电池。因此新能源汽车的动力电池一般都是锂电池等新材料的电池,并且为了提高电压和容量,目前一般的新能源汽车都由100节左右的单体电池串联起来,每个电池的电压典型值为3.6V。鉴于以上特性,动力电池的电压通常都在300V以上,远远超出了安全电压的范围。 因此对于动力电池在工作中的安全考虑应该是新能源汽车的重中之重,当然在动力电池不工作的时候或者维修的时候,也要考虑到维修人员的安全,需要有一定的方式能够断开电池与外围附件的联系,因此根据这些需求设计了如图2的高压电池系统拓扑。

图2 高压电池的简单拓扑

从电池包在新能源汽车中的主要作用,以及从安全方面的考虑,设计了继电器的序列,分别用于控制电池与整车负载和充电接口之间的连接。还设计了维修开关,用于在车辆维护过程中断开电池的高压连接,而高压互锁回路则用来保障所有的高压节点不外露。从结构上也可以看出,电池管理系统的大部分控制对象都是为了电池的安全来服务。针对电池的控制对象,需要针对这些高压继电器设计相应的驱动电路,需要根据维修开关设计相对应的高压互锁回路,需要根据电池包的功能来实现电池管理系统对能量流的控制。从上述的内容我们再来简单的讲讲BMS的控制对象们。

电池模组

将单个电池按照一定的串并联数量进行打包,典型的有4串、6串、10串、12串等组合方式,模组和模组再按照串联的方式级联起来。现在市场上大量采用三元锂电池,容量和体积更大,并联的数量基本都是1,模组的串数目前也有4串的方案,更好的方便电池包内模组的布置和容量搭配。

高压维修开关(MSD)

如图2是一个典型的电池系统框图,包括两部分电池模组,中间使用连接器或者继电器将两个模组连接起来,在电池维修或者组装调试的时候将其断开,能够保障操作人员的安全。并且维修开关本身也是一个保险丝,当外界出现严重短路的时候,会烧掉MSD来保障电池模组的安全,防止电池出现起火、爆炸等严重危害成员的危险。

高压配电盒

在电池包里面,一般将继电器、保险丝、预充电电阻、电流传感器等封装到一个盒子里面,这里统称为高压配电盒。

a、主正继电器

从名称上可以看出,主正继电器就是安放在电池模组的正极上的,该继电器断开后就断开了电池的对外输出,因此该继电器的规格是能通过非常大电流的,一般在300A以上。

b、主负继电器

安装在电池的负极,在车辆不使用的情况下和主正继电器一起都断开,保证高压电池和外部完全绝缘,以达到安全的目的。

c、预充电电阻和预充电继电器

由于电池外围的负载有很多容性负载,例如电机控制器等,在电池上电的时候,如果闭合负极继电器之后直接闭合主正继电器,那么由于容性负载的效果,瞬间电流会非常的大,导致继电器的粘连,使继电器失效。所以需要在增加预充电电阻,在上电流程中,首先闭合预充电继电器,由于有预充电电阻的存在,电流会比较小的给外围的容性负载充电。当主正继电器的两边电势达到同样的时候再闭合主正继电器,能够保护主正继电器不粘连。

d、快充继电器

当BMS收到快速充电信号的时候,闭合快充继电器进行快速充电。

e、慢充继电器

当BMS收到慢充信号的时候,闭合慢充继电器进行常规速度充电。

高压互锁回路(HVIL)

动力电池所连接的外围设备负载都是高压设备,在上电的时候,任何一个部件没有正确连接而上电的话,那么未连接的那个节点必然会直接暴露在高压环境中,如果乘员触碰到,后果会非常严重。所以引入高压互锁回路(HVIL),在上电之前对高压互锁回路进行校验,来判断所有节点、所有接插件都已经连接上并且接插件连接良好。带有高压互锁回路的用电器或者接插件与传统接插件构造都不太相同。

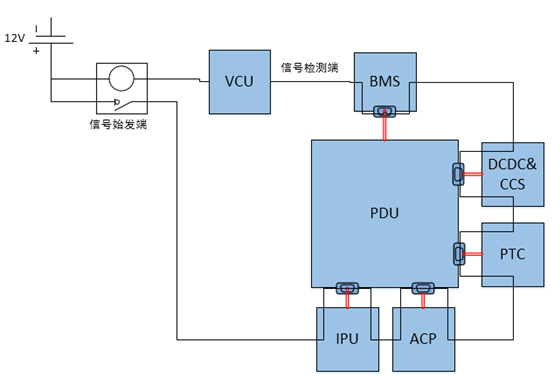

其中一种高压互锁回路工作的原理就是从整车控制器接过来的12V电平,通过线束连接依次穿过每一个高压节点,然后回到整车控制器进行检测,当整车控制器能够检测到传递回来的12V电平的时候,认为高压互锁回路是通的,高压部件都连接正常,这个时候才可以进行上电流程。下文中的两个图是一个比较典型的高压互锁回路示意图,通常的电机控制器,高压继电器,高压加热等模块都必须具备高压互锁回路接口,来确保高压网络的安全。(下图来源自小鹏汽车)

图3 监测HVIL完整性的节点位于VCU

HVIL的存在,使得高压总线在上电之前,就知道整个系统的完整性,也就是在主正、负继电器闭合之前就防患于未然。但这种结构的HVIL回路也有一些天然的弊端,这种结构的HVIL回路中的节点数量过多,并且只有主控制器一个检测节点,这就导致了一旦HVIL回路出现问题,会极大地增加排查的难度,有时候其实整个高压环境是安全的,这时候HVIL反而变成了一种累赘。

目前针对这种问题,各种零部件厂商也提供了很多解决方案,比较切实有效的一种就是在回路中的节点加入一些检测点。这样当HVIL回路出现问题的时候,能够通过不同节点上报的数据去判断问题具体出现在哪一段回路中。