定子绕组是提高电机效率(efficiency)、寿命(lifetime)、体积(volume)和成本的关键因素。因此,要满足交通电气化的挑战性,选择合适的绕组技术和适当的设计是必须的。本文讨论并对比用于电驱动的高速电机(high speed electrical machines)的定子绕组技术。

汽车应用中最常用的绕组配置(winding configurations),绞合线(stranded wire)、发夹式(hairpin)以及创新型成型利兹线(formed litzwires)。本文从相位电阻(phase resistance)、交流损耗系数(AC loss factor)和热特性(thermal behavior)来分析三个绕组方案的主要优点。

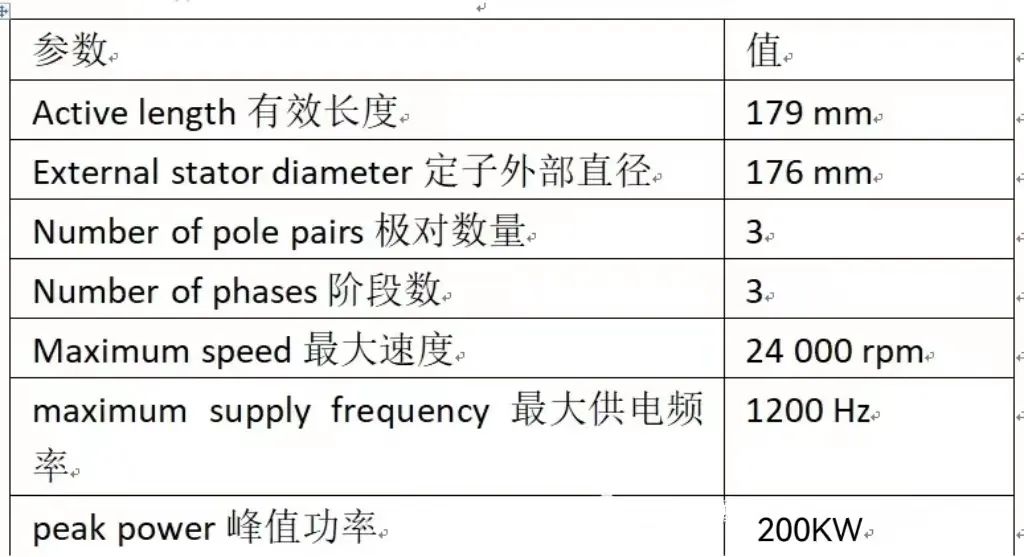

现代电动汽车中最常见的电机拓扑(motor topologies)结构,包括感应电机(IM)、永磁同步电机(PMSM)、外励磁机(EEM)。本文选择的基准电机(reference machine)是一台24 krpm的永磁辅助同步磁阻电机(Permanent Magnet assisted Synchronous Reluctance Machine),峰值功率为200 kW。

提高电机的功率密度(power density)是降低电机材料成本的方法之一。

提高PMSM功率密度的方法

在给定的额定功率下提高机器的转速(increase the rotational speed)从而实现高速设计;

加强冷却系统,如转子冷却(rotor cooling)、绕组头的喷雾冷却(spray cooling of the winding heads)或直接冷却定子槽(cooling the stator slots directly);

改用具有优化填充系数(an optimized fill-factor)的绕组技术,如发夹式绕组(HPW),这通常也会降低制造成本。

将高速电机和HPW结合起来,会产生交流损耗问题,进而影响效率和热管理(thermal management)。因此,如果要开发高速设计,必须很好地了解绕组的损耗机制(loss mechanisms)。

三种绕组的说明

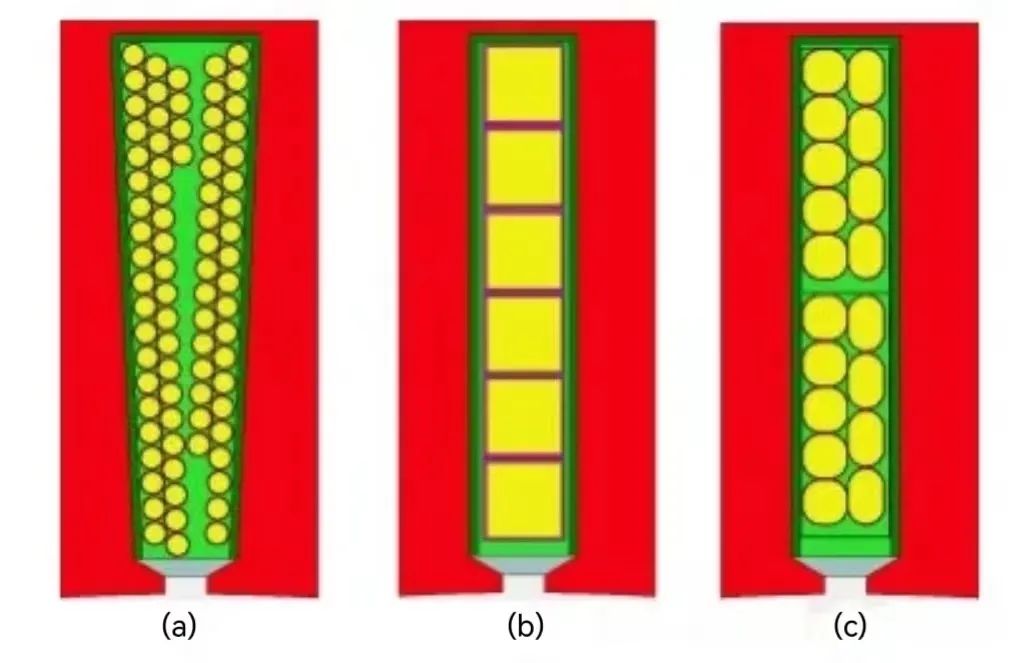

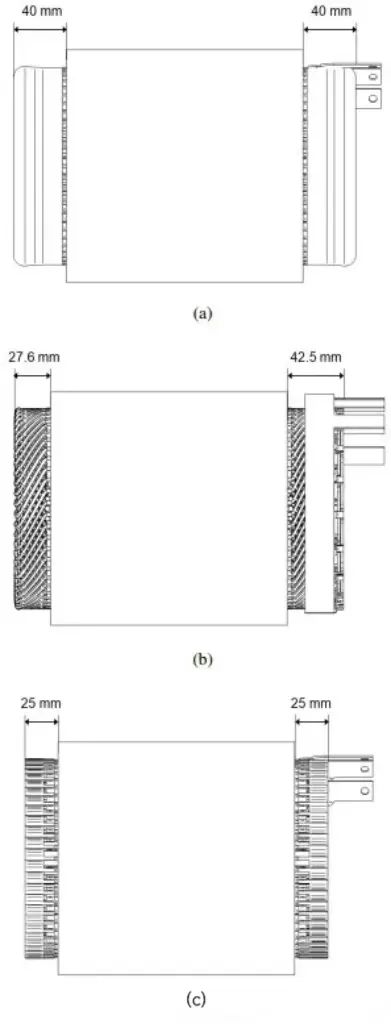

以下为电机定子槽的示意图:

(a)拉入式绕组

(b)发夹式绕组

(c)成型的利兹线

定子铁片为红色,导体材料(conductor)为黄色,绝缘材料(insulation)为绿色(图像用Motor-CAD制作)。

拉入式绕线(Pull-In Winding)

拉入式绕线(Pull-In Winding),也称为绞合式绕线(Stranded Winding)或随机绕线(Random Winding)。它由插入槽中的圆线组成。每根线都是绝缘的,多根线并排(in parallel)。每根线的位置没有严格界定(not strictly defined),只是随机排布(random),因为绕组通常是用飞线绕组技术(flyer winding techniques)来制造,这是一种分布式绕组(distributed windings)。

绕线头(winding head)是用绕线材料本身。填充系数(Fill factors)可以达到40%至45%的范围。通常,采用梯形槽(trapezoidal slots)来最大限度地扩大绕组面积(maximize the winding area)。

PIW的频率相关损失来自三个方面:集肤效应(skin-effect)、邻近效应(proximity-effect)和循环电流(circulating currents)。

前两种效应可以通过选择适合主导电频率(dominant electric frequencies)的绞线直径(appropriate strand diameter)来控制。循环电流是交流损失的主要来源(a major source of AC losses),主要是平行钢绞线之间感应电压不均衡(imbalance of induced voltage)造成的。

Hairpin Winding发夹式绕线

发夹式绕组,也被称为条形绕组(Bar Winding)。它由单独绝缘的实心铜条(solid copper bars)组成。HPW是将预制的U形条(prefabricated, U-shaped bars)插入电机槽中。

铜条的开口端折弯并通过焊接(soldering or welding)连接。弯折工艺确定了铜条的最小尺寸(minimum dimensions),限制了每个槽的铜条数量,进而限制了绕组设计的自由度(the degrees of freedom of the winding design)。连接过程(connection process)也是导致HPW绕线头尺寸不对称(asymmetric winding head dimensions)的原因。

HPW的填充系数可能超过50%。由于制造的原因,用于高压焊的铜条边角是圆的,这就降低了填充系数。此外,还必须确保铜条保持最小间隙,以便进行组装。这些影响降低了填充系数,主要是对小尺寸的棒材影响较大。

HPW中与频率有关的铜损耗来自趋肤效应和邻近效应。电机棒材连接适当,可避免平行线匝(parallel turns)之间的循环电流。这种对连接的限制减少了并联和串联匝数的灵活性。

HPW的集肤效应和邻近效应受限于上述制造工艺对最小棒材尺寸的限制。

成型Litz绕组(Formed Litz Winding)

成型Litz绕组,如图所示,由平行连接的绞线束扭曲压缩而成的棒材组成。该技术与Roebel棒类似。

单独的绝缘线沿着电机的轴向连续换位(continuously transposed)。绞线的位置是预设好的(predefined),不像PIW那样随意。轴向换位(axial transposition)确保了FLW棒的平衡热特性。由于平行绞线之间的电压差很小,所以薄的钢绞线绝缘便足够。

Litz线的连接用BRUSA的专利技术实现,以形成设计的绕组模式(winding pattern)。

FLW可实现的填充系数与HPW相当。FLW的频率相关损失来自趋肤效应和邻近效应。通过选择横截面较小(small cross sections)的绞线,可以减少这些效应的影响。线内的循环电流应该是最小的,因为扭曲绞线的电气对称(electrically symmetrical due to its twisted nature)。

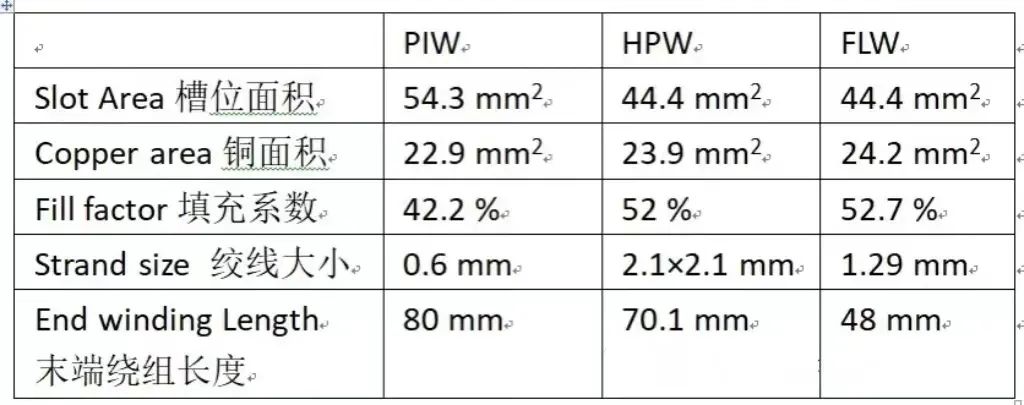

基准电机三种绕组说明

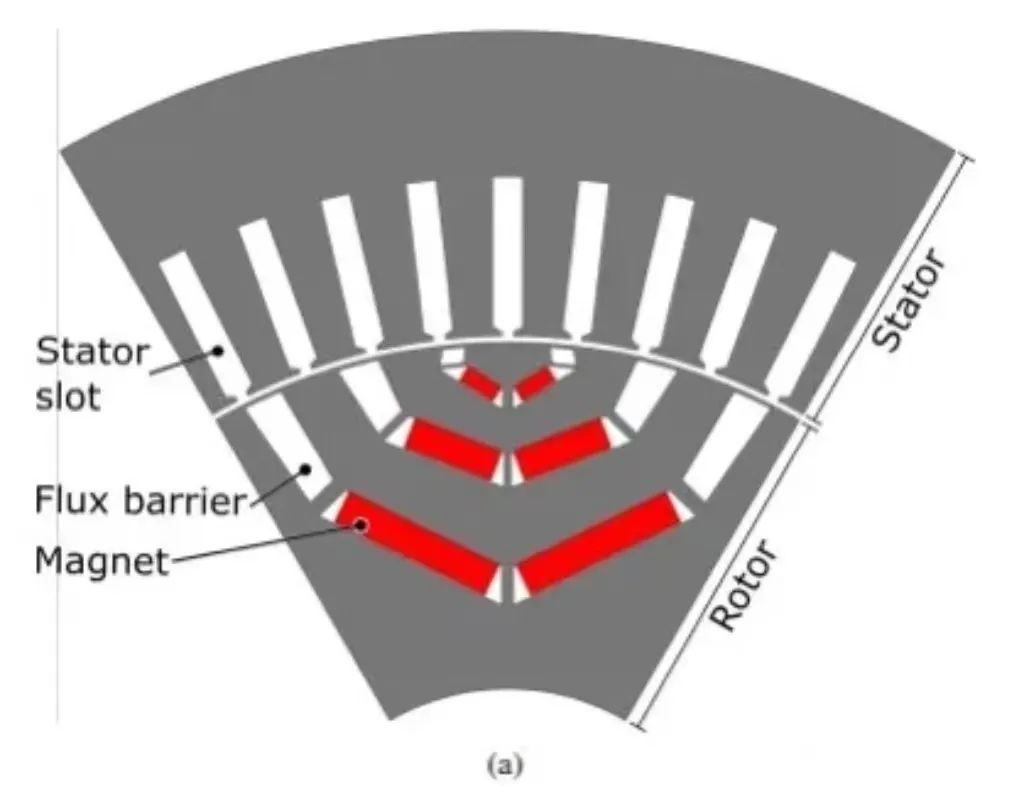

电机规格 一个六极永磁辅助磁阻机(简称PMaRel,也称为内部永磁机或IPM)

拉入式绕组(Pull-In Winding)

用梯形槽,这使得槽的面积更宽,槽内的铜面积更大。在槽的面积(slot area)和铁齿的宽度(width of the iron teeth)之间有一个权衡(trade-off)。为确保研究的公平性,梯形槽(trapezoidal slots)设计是为了具有与HPW和FLW设计的矩形槽(rectangular slots)具有相同的扭矩能力。

绕组是由每条槽的六束平行铜绞线(six bundles of parallel strands)组成。铜线直径为0.6毫米。实现的填充系数为42.2%,总铜面积为22.9平方毫米。槽内钢绞线的分布是随机的(stochastic)。

铜绞线放置的三种情况

最佳情况(Best-case):平行绞线沿槽的宽度分布(与转子表面相切tangential to the rotor surface);

最坏的情况(Worst-case):平行绞线沿槽的长度分布(与转子表面的正交normal to the rotor surface);

中间情况(Intermediate case):假设平行铜绞线束的形状系数(shape factor)与槽相同。

发夹式绕线

使用矩形槽,绕组是一个六层的拓扑结构(six-layer topology)。每根棒的横截面为4平方毫米。实现的填充系数为52%。

填充系数受到以下影响:

- 槽的宽度很窄,铜条的横截面很小,绝缘层的宽度(the width of the insulation);

- 棒的边缘变圆(the rounded edges)。

Formed-Litz绕组

使用FLW,每条槽中堆放两根FLW棒。每条棒(Each bar)是由直径为1.29毫米(AWG16)的单独导体线(individual conductor strands)组成。这些线沿着棒的有效长度扭曲。这样就形成了一个磁和热平衡的棒。各股之间是绝缘的,整个棒材也是绝缘的,类似于用于HPW的棒材。

三种绕组的比较

填充系数

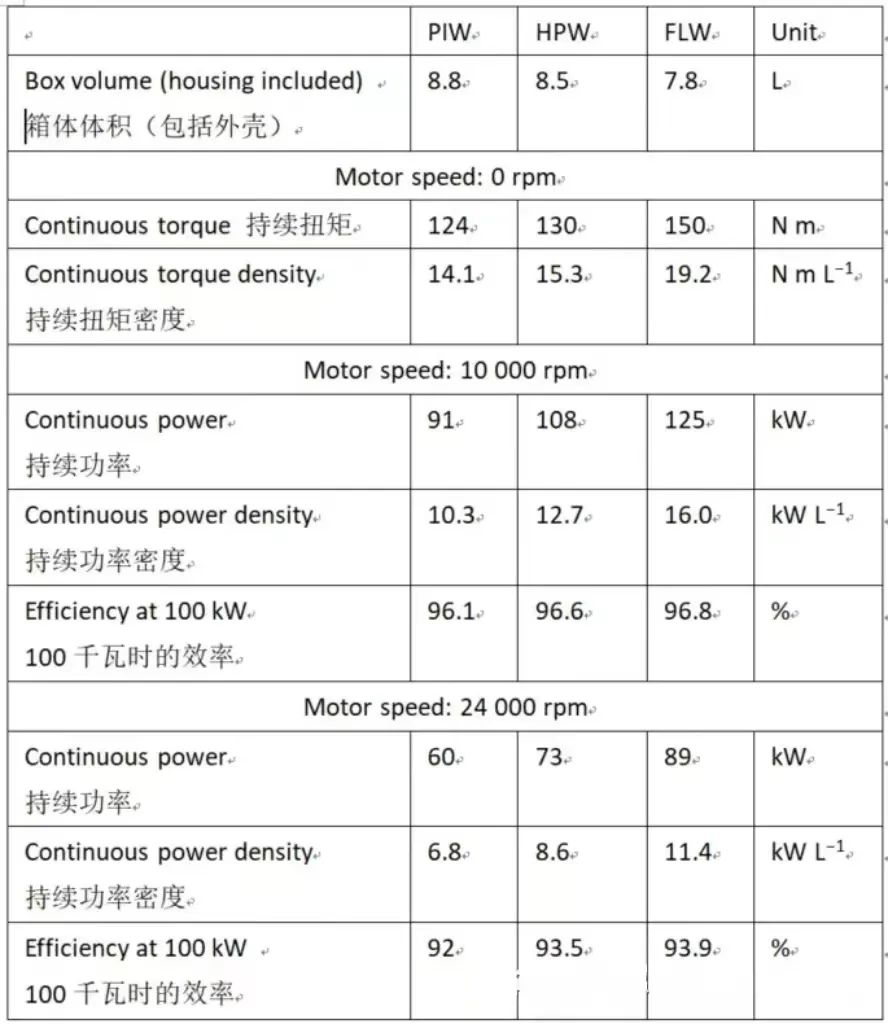

PIW的填充系数比HPW和FLW低,但较大的插槽面积减少了每个插槽实际铜面积的差异。PIW的铜面积仅比HPW和FLW的铜面积分别小4.2%和5.4%。FLW具有明显的优势,可实现更紧凑的电机设计。

绕线头的长度(the winding head length)

绕线头的长度(the winding head length)对电阻也有影响。因为较长的轴向长度意味着较长的导体(longer conductors)

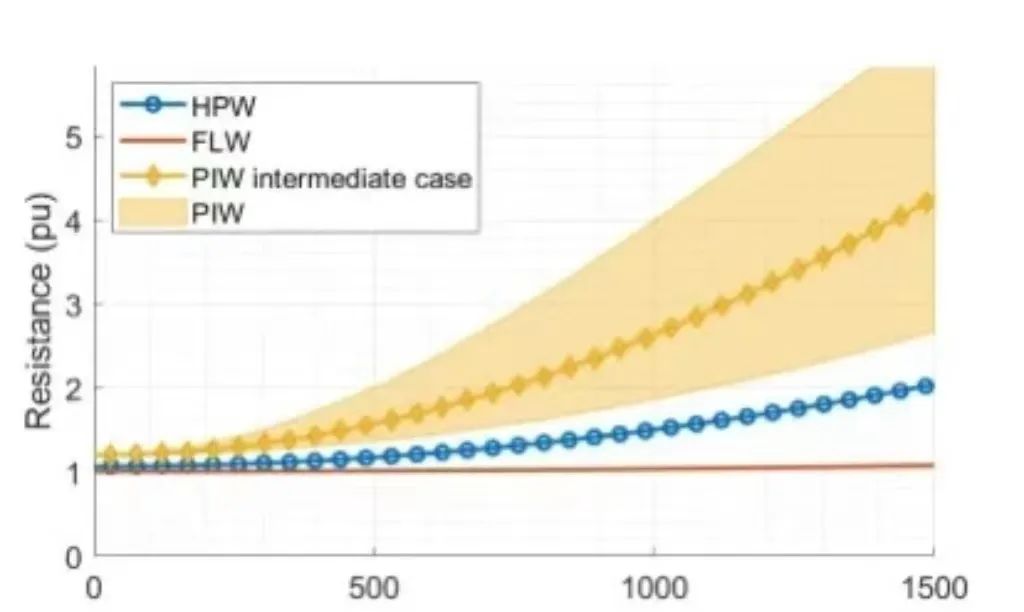

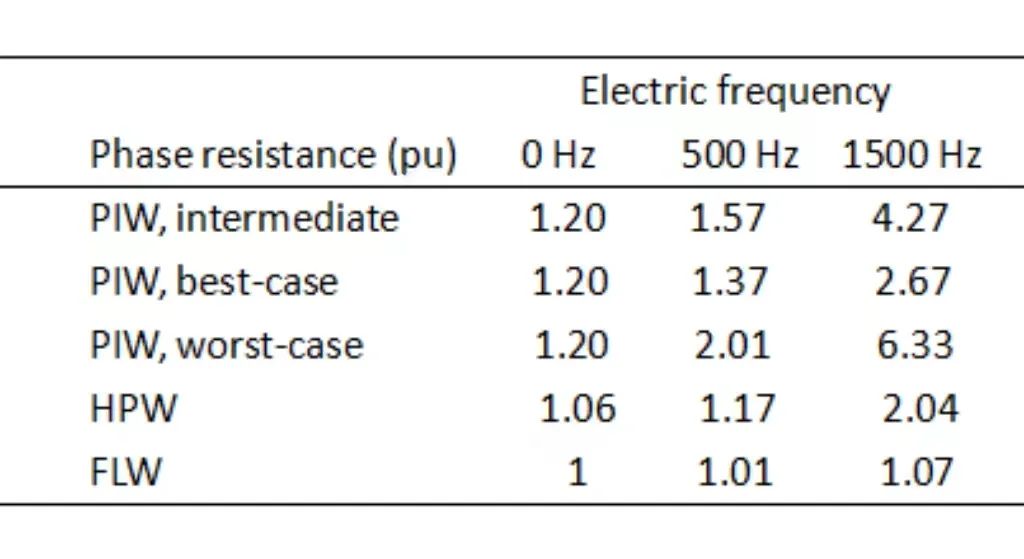

相位电阻对比结果

相位电阻(phase resistance)按照150◦C的温度运行期间表现出的电频率范围在MAT LAB中进行计算。

从相位电阻的计算结果可以看出几点。PIW的直流电阻较高,是因为末端绕组较长。PIW在高频率下表现出的相位电阻明显上升,即使是在最佳的几何布置下,也是如此,这是由于循环电流造成的。

由于铜面积相似,HPW和FLW的直流电阻基本上是一样的。主要的区别是在高电频下(at high electric frequencies),磁平衡(magnetic balancing)和小截面的Litz线使得FLW的交流电阻显著降低(significantly lower)。

HPW和FLW的交流电阻之差与电频率成二次方。这在低速时是不是太明显。FLW和HPW在500赫兹时的相位电阻分别为1.01 pu和1.17 pu。

在高速情况下,差异更为突出,在1500赫兹时,相位电阻为1.07 pu(FLW)和2.04 pu(HPW)。

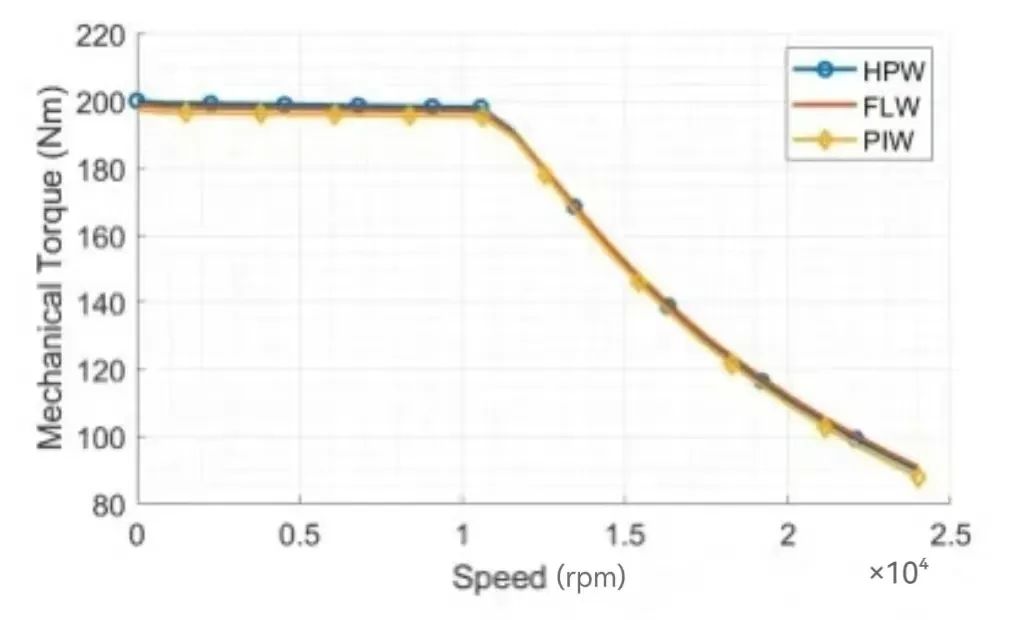

性能比较结果

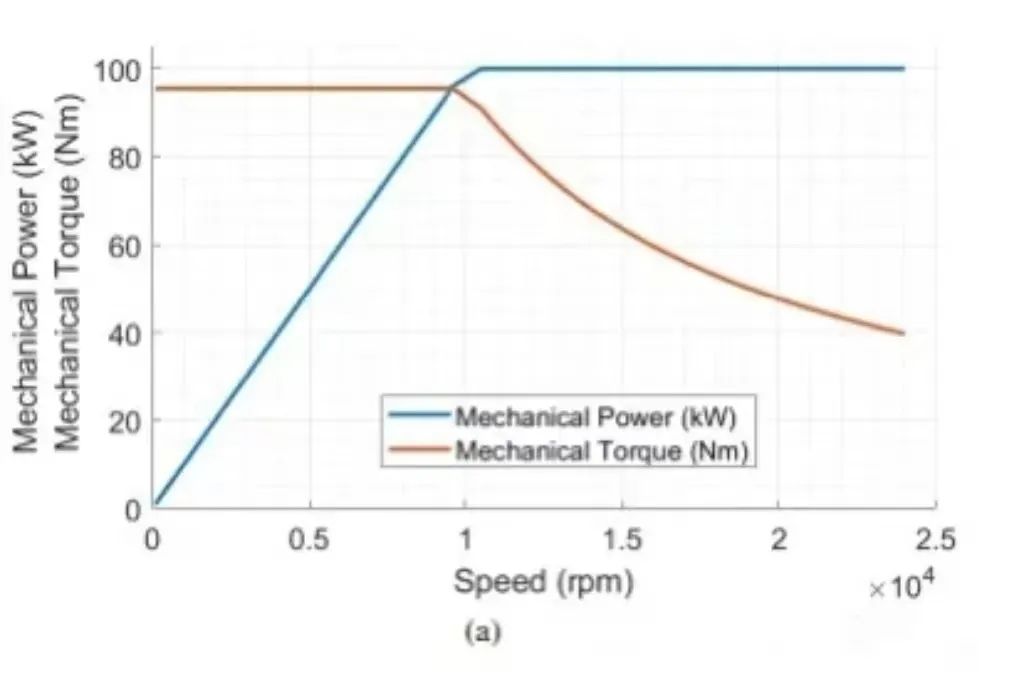

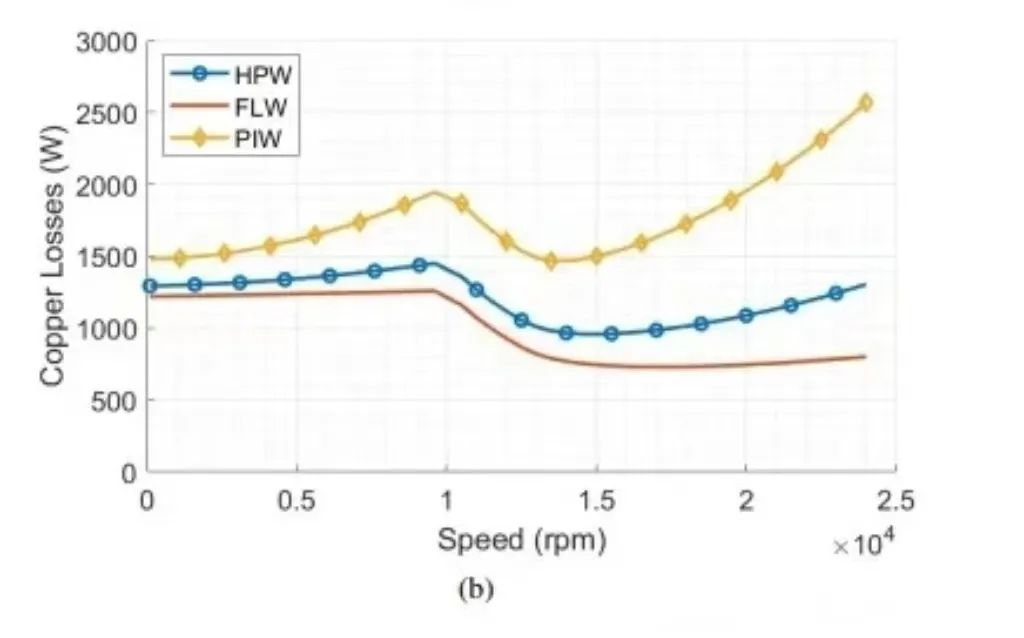

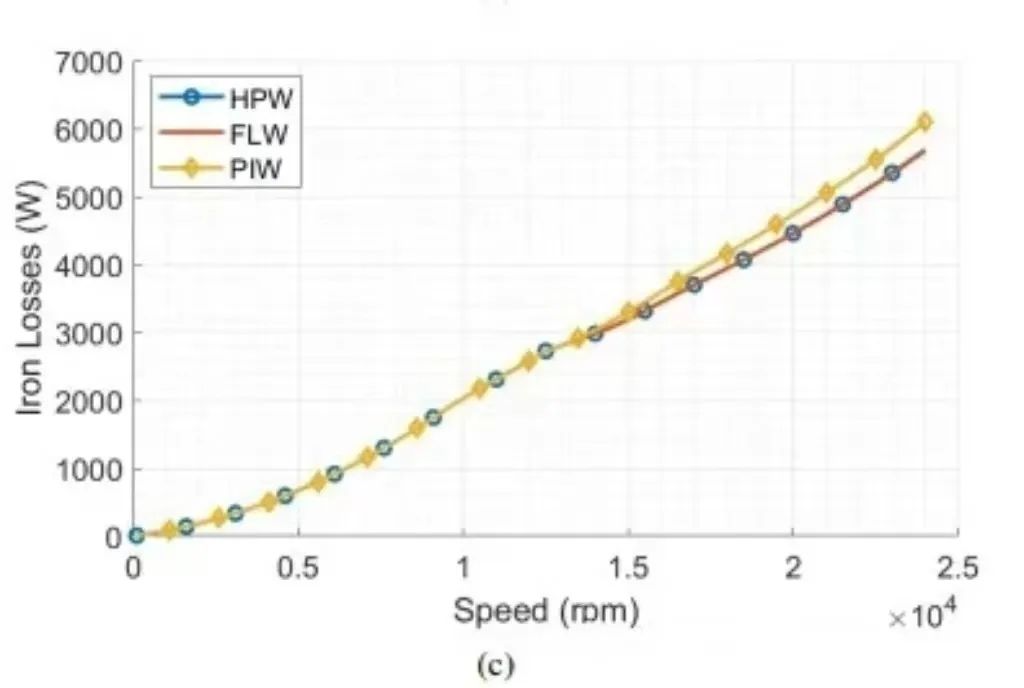

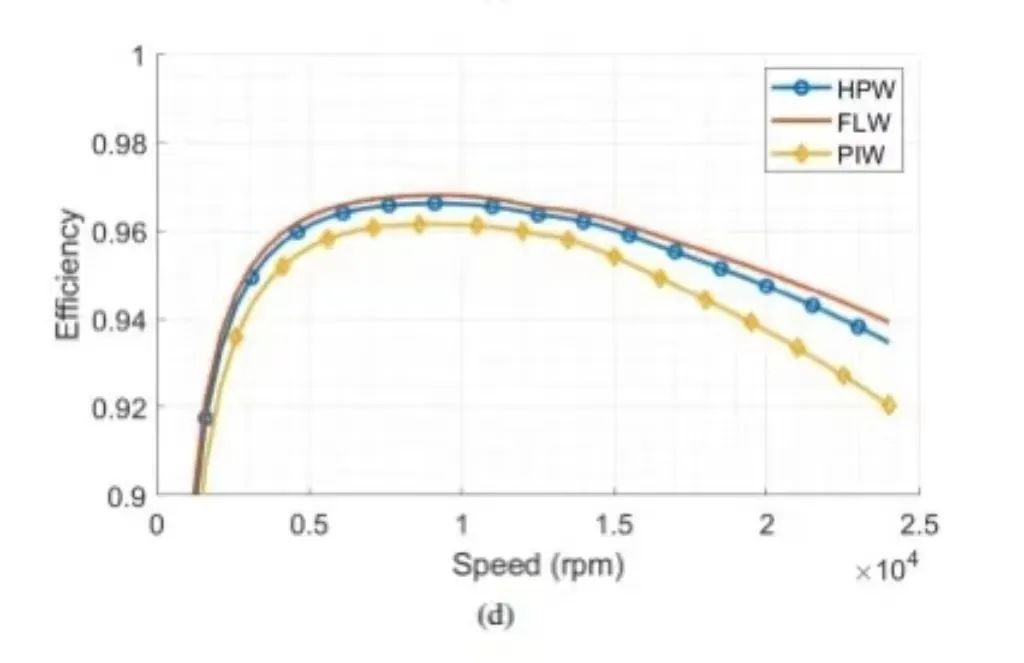

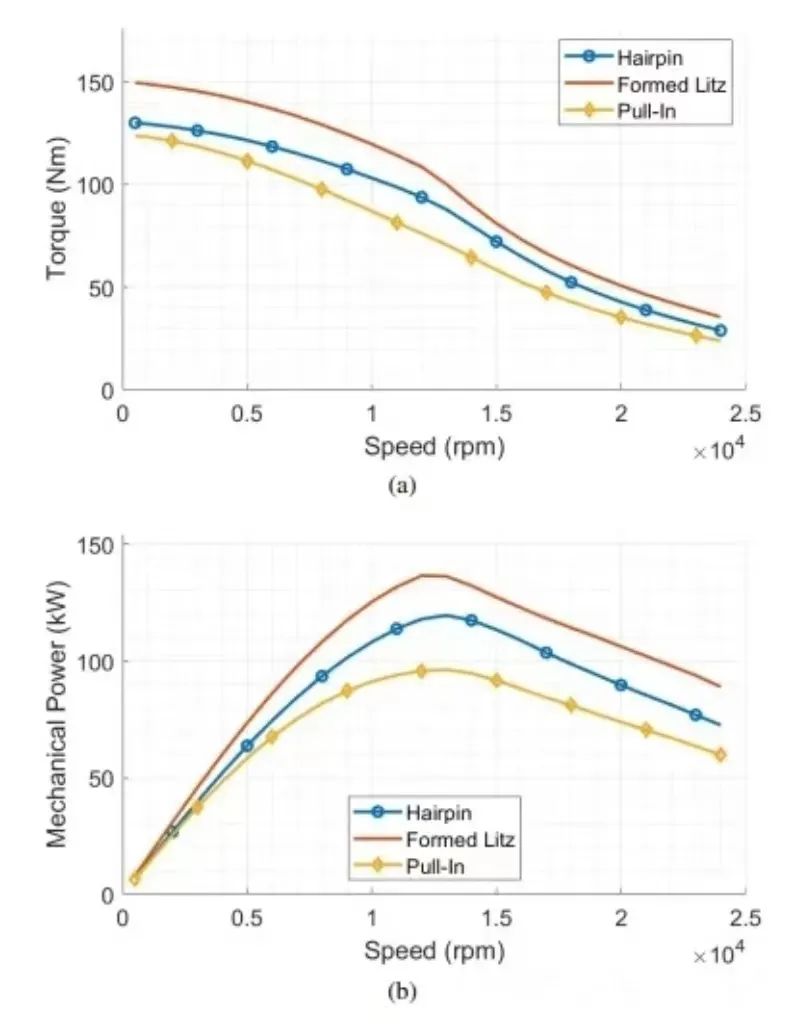

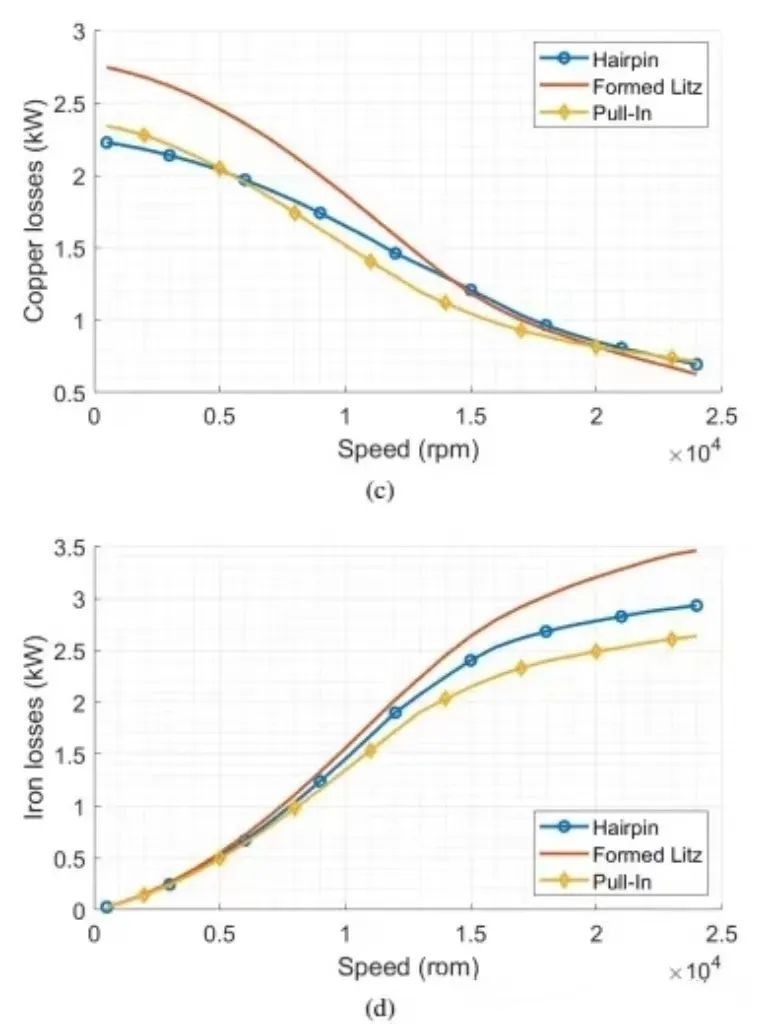

从下图显示了扭矩-速度曲线和机械功率(a)、铜损(b)、铁损(c)和效率(d)。

0rpm到10,000rpm边界速度,铜损上升。在边界速度以上铜损减少,是由于在场弱化范围内扭矩减少(the reduction of the torque in the field weakening range)。这种下降趋势被PIW和HPW绕组的额外交流电阻所补偿。

在24000转/分的情况下,铜损情况PIW是FLW的三倍,HPW比FLW高62%。当扭矩相同时,三种电机的铁损失(参见图c)是相似的。

如图d所示,由于这两种因素,PIW和HPW的效率较低。在高速电机中,FLW具有优势,因为效率直接影响到车辆续航所需的电池容量。

热分析:

等温运行下,对比其他性能的差异

下图显示在150◦C的等温运行下,三种设计的性能情况,显示了可实现的扭矩(a),机械功率(b),铜损失(c)和铁损失(d)。

图a和图b显示,FLW在所有速度下扭矩和功率都具有明显优势。FLW在最大速度下的最大功率为89千瓦,而PIW只有60千瓦,HPW为73千瓦。

图c显示,三种技术在最大速度下的铜损是相似的。这表明FLW的电阻较小,允许更高的绕组电流,也会导致更高的铁损,参见图d。扭矩和功率的提高也是由于末端绕组的紧凑性,因为更紧凑的绕组头意味着更好的铜与灌封材料(potting material)的比率,因此也就有了更好的热性能(better thermal behavior)。绕组和冷却套的热连接有助于低速性能的提高。

FLW的静止扭矩几乎达到150 Nm,而HPW只有130 N m,PIW为123 N m。三种技术的直流相位电阻非常相似,特别是HPW和FLW,因此,扭矩的差异只能用三种技术的热特性来解释。

结论

在连续功率密度和效率方面,PIW在高速电机应用上不具有优势。该技术表现出较高的铜损和较低的效率,因为在整个速度范围内相位电阻较高(the higher phase resistance over the whole speed range)。损耗不仅是效率问题,也意味着连续运行中额外热量需要散热。PIW的热特性进一步增加了绕组冷却的挑战。

与PIW相比,HPW的直流相位电阻有改善,但在高速情况下,交流效应(AC effects)变得显著,导致高铜损。但是,HPW良好的热性能降低了铜损耗对电机总损耗的影响,进而可以获得更高的连续功率(higher continuous power)和更高的效率。

FLW非常适用于具有薄槽的高速应用(high-speed applications with thin slots)。填充系数与HPW相当,末端绕组紧凑,这都是低直流电阻的原因。导线的连续移位使所有的磁通量得以平衡,而不像PIW那样因铜线随意排布产生较多的循环电流。

绞线的扭曲和紧凑的末端绕组也改善了热性能。FLW可以实现最高的连续功率密度和效率。研究表明,在所选择的绕组配置中,FLW具有最高的性能指标。

相关文章

技术咨询

技术咨询 代买器件

代买器件 商务客服

商务客服 研发客服

研发客服