目前市场上多种多样,功能方面不能达到使用者的预期,且板面材质粗糙易脏,收拾打扫不易,对于电子爱好者来说需要能够自己动手做一款低成本简洁且心仪的。本文设计的具有多种功能,适合多种使用场合,台面光滑整洁,可以用于电子元器件焊接回流焊,加热拆卸手机壳等,最高温度可达250 ℃并保持,加上智能温度控制系统和多种模式切换,外观新颖设计合理,可成为电子爱好者必备的开发工具。本文介绍的系统主要包括以下模块:印刷加热台、主控制板、温度采集系统、液晶LCD 显示模块、按键输入模块、外观结构设计等。控制板是整个系统的核心大脑,将按键输入和温度输入整合后做出处理,通过PID 算法合理输出PWM 控制MOS管加热系统,显示模块显示当前加热台温度及运行模式,结构外观设计合理便于使用。

本文引用地址:1 总体方案设计

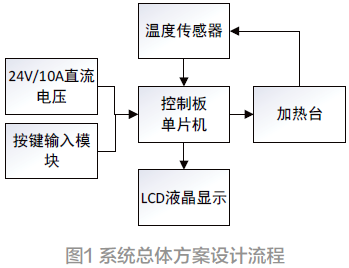

本设计的总体目标是采集用户输入的按键信息和温度信息,进行整合后采用PID 算法[6]控制输出PWM波驱动MOS 管[2],印刷上均匀分布着覆铜走线,根据欧姆定律可知,电流流过导线可以产生热量,进而实现平面加热,由于存在温度采集模块,整个系统处于闭环状态,达到温度能够精确控制的目的。整个方案如下:

系统上电后首先读取内部FLASH数据,判断当前运行的模式及设定的温度,然后通过读取IO口采集按键信息,设定目标温度及运行模式,通过ADC模数转换获取加热台温度数据,将目标温度和实际温度通过,输出PWM 控制MOS管,让铜箔层通电,流过的电流即可开始对铝基板加热,铝基板又通过温度传感器反馈到控制板,达到闭环控制目的。各个模块之间关系如图1所示。

2 系统硬件设计

系统硬件大致可分为铝基板电路、主控制板电路,下面分别介绍两个板子电路原理图。

2.1 铝基板电路

铝基板是一种具有良好散热功能的金属基覆铜板,一般来说单面板由三层结构组成,依次为铜箔层、绝缘层和金属铝层,高端的也有单面双层板,结构层依次为顶层铜箔层、绝缘层、底层铜箔层、绝缘层和金属铝层。

本设计采用的是单层单面铝基板,采用其良好的散热性能,故可以达到热面均衡的目的[3]。

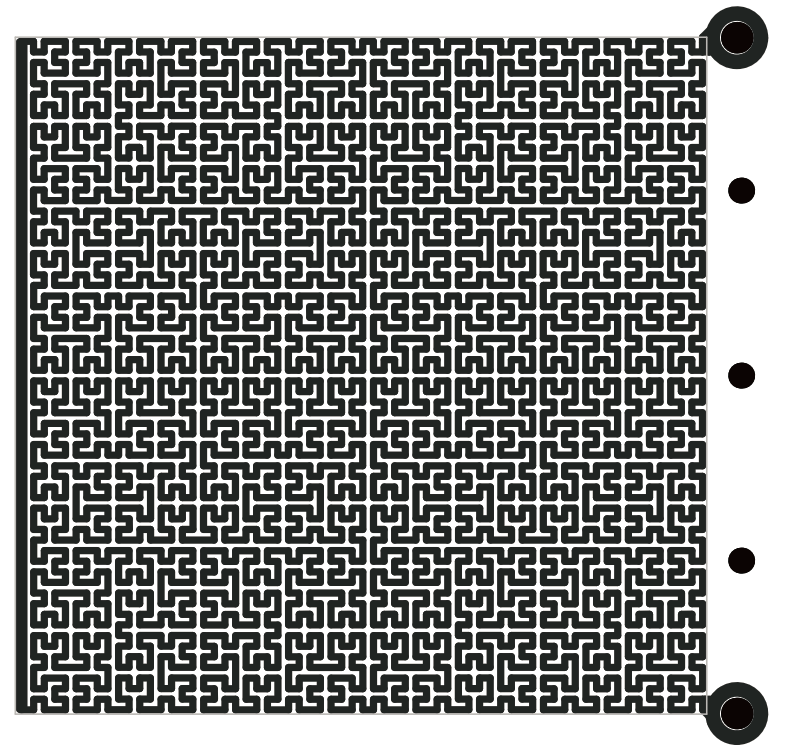

要达到散热均衡,导线都是有电阻的,根据欧姆定律,要求铜箔层布线均衡,所以布线本设计采用希尔伯特曲线。

本文预估设计功率为200W左右,电压为24V直流电,根据公式

P: 功率,U:电压,R:电阻

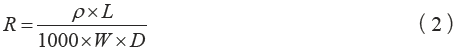

可计算出所需铜箔电阻为2.88 Ω。根据PCB 走线电阻公式

R:电阻,: ρ 铜电阻率,L:走线长度,W:走线宽度,D:铜箔厚度

在走线宽度和铜箔厚度确定的前提下可计算出所需走线的长度L。

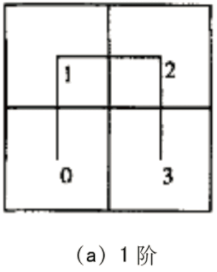

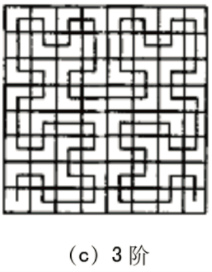

希尔伯特曲线是一种能够填充满一个平面正方形的分形曲线(空间填充曲线),由大卫. 希尔伯特在1891年提出,希尔伯特曲线长度计算公式为:

L:曲线总长度,N:曲线阶数。D:单位长度,M:方形边长度

希尔伯特曲线如图2所示:

图2 希尔伯特曲线

选择合适铜箔走线宽度和厚度以及希尔伯特曲线阶数,当然阶数越高导线分布越均衡,根据PCB 电阻公式和希尔伯特曲线长度公式可计算出所需的布线参考值,当然这是理论值,实际情况还会受到PCB 加工误差、90° 拐角计算误差等因素影响。

本文设计的铝基板PCB 电路如图3 所示:

图3 铝基板PCB

2.2 控制板电路

2.2.1 主控芯片

主控芯片采用的是 单片机[5],是国内宏晶科技生产的单时钟周期1T 的单片机,它是新一代8051 单片机,低成本,指令兼容传统的8051,速度提升8-12 倍,内部集成2 路PWM,8 路高速10 位AD转换,转换速度250 K/S,具有可编程数据的更新方式,60 KB FLASGH 内存,1 280 字节片内RAM,具有低成本高性能的优势[7],适用于本文系统低成本控制思路。如图4 所示为主控芯片最小系统:

图4 系统最小系统原理图

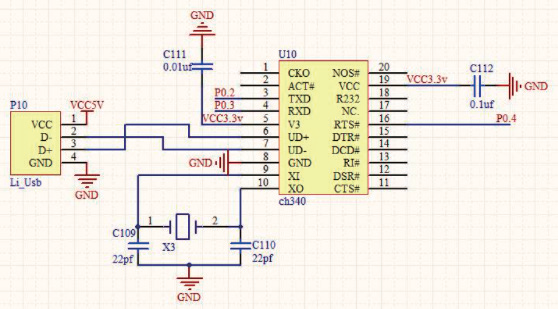

2.2.2 程序下载电路

单片机硬件实现了ISP 和IAP 在线可编程系统,可以通过串口烧写程序,本电路是通过CH340G芯片实现USB电平转UART,串口电平连接单片机P3.0和P3.1引脚,能够通过USB 在STC 在线烧写程序软件下向单片机烧写程序,电路图如图5 所示:

图5 下载电路原理

2.2.3 液晶显示模块

液晶型号采用的是LCD1602,是广泛使用的一种字符型液晶显示模块,能够显示字母数字以及符号,主要由液晶显示屏、控制驱动电路、电容和电阻组成。其控制引脚RS、RW 和E 引脚分别连接在单片机P0.5-P0.7引脚上,8 bit 数据接口分别接在P2.0-P2.7 引脚上。

2.2.4 加热驱动电路

加热驱动电路选用的是下桥驱动,选用N 沟道的MOS,MOS管打开即可开始加热,因为本文设计功率为24 V200 W,所以需要选用合理的MOS 管,以防止炸管,为考虑到成本问题,本文选用的是三款便宜低RdsON导通电阻的MOS 管并联的方式,以达到安全使用的目的,采用一颗S8050 三极管驱动三个MOS 管栅极,起增加带载能力和隔离保护的作用。

2.2.5 按键模块

本文设计的按键一共四个,作用分别是模式选择按键,待机开机按键,温度加按键,温度减按键,电路上设计上拉电阻,低电平触发有效。

2.2.6 温度传感器模块

温度传感器模块采用的是MAX6675芯片,是一个嵌入12 bit模数转换器复杂的热电偶数字转换器,该芯片包含了冷端补偿和校正电路、一个数字控制器、SPI兼容接口和与之相关的控制逻辑[8]。

3 系统软件设计

本文设计的系统选用的是KEIL C51 平台编程软件[1],采用STC 专有的下载软件烧写程序,软件系统整体采用模块设计,便于维护和浏览,系统主要由初始化子程序、读写内部FLASH 子程序、开环加热和闭环加热子程序、液晶显示程序和按键采集子程序构成。系统运行有两种模式,可由模式按键进行选择,模式一:闭环控制,由用户设定目标温度,设定完之后存储于内部FLASH,防止掉电丢失数据,温度在闭环控制下能够精确控制,达到恒温效果;模式二:开环控制,按键设定温度无效,加热台自行工作。系统软件流程图如图6 所示:

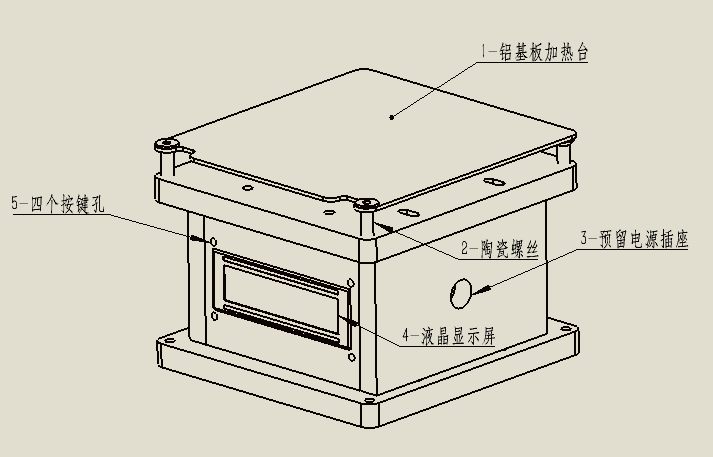

4 系统结构设计

系统结构设计本着简单耐用好看角度出发,采用分层模块化设计,3D 图如图7 所示:

1 铝基板加热台置于顶层,固定方式采用两个陶瓷螺丝和两个支撑螺丝,考虑到固定绝缘的问题,所以采用内六角沉头陶瓷螺丝,该螺丝不占用加热台表面空间,具有耐高温高硬度和绝缘的特点。温度传感器固定于加热台底面,可采用韧性好、强度高、防震防潮和耐高温的卡夫特胶固定于平台底面,紧密贴合不易掉落。

2 显示液晶屏位于加热台侧面,便于观察温度和运行模式,其四周安装有四个按键,便于用户按键输入信息,调节温度和模式的切换。

图7 加热台3D结构

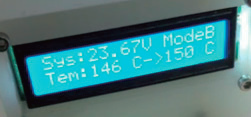

5 系统实测效果

完成了硬件焊接、软件编写和结构搭建的工作后,开始上电调试测试,对加热效果和长时间运行测试,最后实际进行回流焊接[4]和加热手机壳测试。实际测试表明,功能设计合理,整体设计达到预期目的,加热升温迅速,恒温保持稳定,耐久测试良好。实际液晶显示效果如图8 所示:

图8 实测效果图

6 结束语

本文充分利用了高精度温度传感器技术、集成电路单片机技术、以及嵌入式技术,设计了一款低成本以铝基板为平台的全新加热台,通过负反馈调节,台面温度可高效精确控制。

本文从硬件、软件和结构安装角度细致讲解出发,介绍了加热台的其中各个模块,使得用户能够全面了解加热台的制作过程和步骤,给自己动手做提供了理论模型化指导,具有实用性价值。

参考文献:

[1] 田园.基于STM32的智能家居警报系统设计[J].工业控制计算机.2021,34(10):32-36.

[2] 俞文武.基于STM32的智能跟踪小车的设计[J].山东工业技术.2017(08):258.

[3] 苏达.大功率LED封装散热性能的若干问题研究[D].杭州:浙江大学.20081121.

[4] 徐智.高精度加热平台的研制[D].武汉:华中科技大学.2009.

[5] 宋凤娟,付侃,薛雅丽.单片机高速A/D转换方法[J].煤矿机械.2020,31(06).

[6] 王冠龙,崔靓,朱学军.基于数字的温度控制系统设计[J].传感器与微系统.2019,31(1).

[7] 倪丹艳.基于STC89C52单片机的温湿度环境监测系统设计与实现[J].产业科技创新.2020.2(19);43-44.

[8] 吴钊.基于单片机的实时温度测控系统设计研究[J].信息技术与信息化[J],2020(12);128-131.

(本文来源于《电子产品世界》杂志2022年4月期)