0 引言

静电是一种能将电介质(玻璃、陶瓷等绝缘材料)与半导体或导体实现硬性、清洁、坚固连接在一起的工艺。静电的根本出发点是在玻璃与半导体或金属表面极化相反的静电荷层,也叫空间电荷层,然后自此界面两边的异性电荷一同形成的静电引力,而达到封接的目的[1]。

传感器是采用电容原理,在硅基材料上通过MEMS工艺制作的差容新式压力传感器。具备可靠性高、受温度影响小、耗电少、综合的指标更先进、适合于批量生产、成本低、配套性好等特点。近几年来,传感器作为测量的核心检测元件,越来越广泛的应用于化工、石油、冶金、电力等流程工业中,同时在轻工、环保、食品、带压容器测量、锅炉控制等民用领域也有广泛的应用,并被认为是有着较大前景和广阔市场的新一代传感器。实际应用中用于测量液体、气体的差压、流量等参数,作为过程控制领域用差压变送器的核心零部件,越来越显现了它在压力测量领域的生命力。

文中结合实验成果,从封装的角度给出了敏感元件的双电容微差压设计等方面的详细论述,并针对微差压敏感元件的结构特性,给出了小间距、微结构器件静电封接中关键技术研究等方面的论述,在核心结构型MEMS芯片的封装方面,具有很好的借鉴参考及推广应用价值。

1 静电封接原理

静电封接是近几年半导体行业常用的封装技术,不用任何外部粘接剂可以把半导体材料与玻璃或玻璃与合金材料直接封装在一起。通过加温和外加电场使封接界面产生化学反应,形成稳固化学键,将两者键合在一起。玻璃在常温下不导电,然而加热到一定温度,并施加一定高压时,玻璃中的钠离子,便会在强电场的作用下向负极移动;同样,在外加电场作用下,n 型或p 型半导体硅材料,内部电子和空穴也会发生定向移动,电子向正极移动,空穴向负极移动。进行静电封接时,通过加温加压,玻璃与半导体硅材料均导电,外加直流电压大部分降落在两种封接材料的间隙上,在接触区域形成很强的电场,产生极化区,有很大的静电吸引力,将平整光洁的两种材料封接在一起。

静电封接是一种理想的封接方法,具有良好的刚度、较强的气密性和成熟的技术,但与封接匹配的两种材料的热膨胀系数必须相似,差异不得超过(7-8)×10-7。大多数压力传感器由硅制成,在实际应用中,通常使用膨胀系数与硅相似的7740 玻璃和4J29 合金进行封装。

在压力传感器的制造过程中,芯片的封装和键合是非常重要的。芯片键合和封装的质量直接影响传感器的性能。封装应力引起的蠕变导致传感器输出漂移,影响长期稳定性,是目前制约压力传感器向高精度发展的主要因素之一。

2 硅电容差压传感器的结构设计

与硅压阻式传感器相比,硅电容传感器具有灵敏度高、结构简单,温漂较低、动态响应特性好、抗过载能力强等优点,广泛应用在流程工业、测量、控制等领域,现已成为硅微压力测量核心部件,具有非常广阔的发展前景。

硅电容差压敏感器件是由一个弹性硅活动极板和两个固定极板组成的两个差压电容器,可以近似成两个平板电容,其工作原理见式(1):

C =ε S /δ (1)

其中:C 为电容;ε 是两极板间介质的介电常数;S 是极板相对有效面积;δ 是极板间隙。

根据上述电容原理,电容差压传感器设计可根据介质变化(Δε)、极板有效面积变化(ΔS)和极板间距变化(Δδ)。这3种方式、方法的任何变化都会引起电容值ΔC 变化,从而实现电容转换[2]。

基于极距变化的工作原理,设计了硅电容差压传感器。其主要结构为玻璃- 硅- 玻璃对称双电极结构,中心硅敏感芯片用作电容的活动电极板,两端电容的固定电极板由沉积金属化膜的玻璃制成。

中心电极采用岛膜结构,在加压移动时,基本保证中间岛平行移动。在电容式差压传感器结构设计时,为了提高灵敏度,尽量缩小间隙以增加传感器的零点电容;同时,为了降低输出阻抗,满足传感器及测量电路的绝缘要求,需保证极板不粘连。根据理论及实践经验,电极间隙设计值只有几μm,零点电容几十pF。

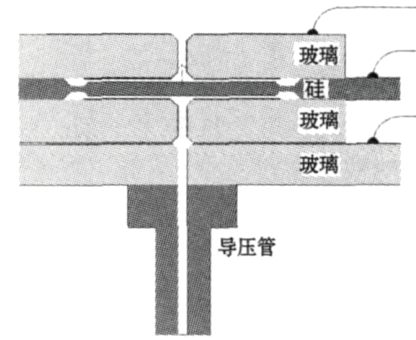

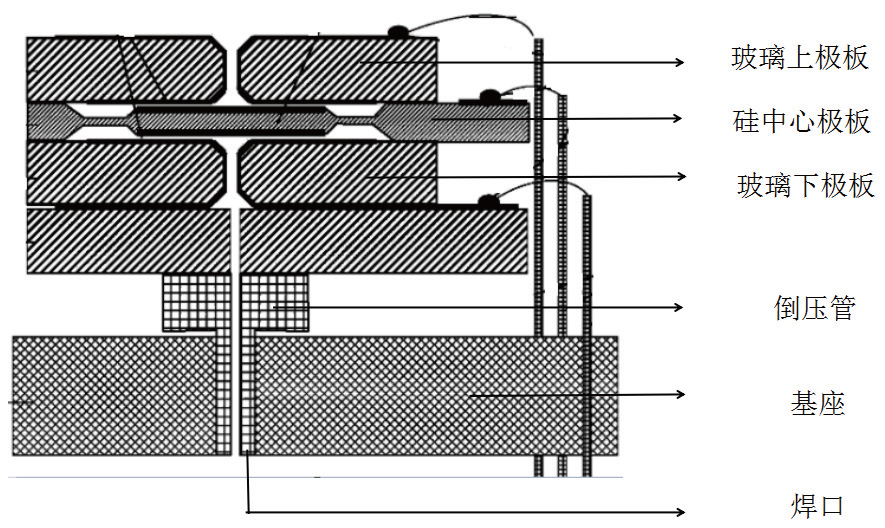

两端的玻璃板起固定和电极引出的作用。玻璃板中央有一个压力孔。压力通过压力孔加载到硅中心板上,引起两侧电容的变化。差压测量是通过检测电容的变化来实现的。为了便于固定在压力座上,极板的另一侧通过金属导管实现芯片的差压加载。整个硅电容差压芯体的结构如图1 所示。为了确保准确控制板间隙,实现无蠕变硬封连接,静电封接工艺是最佳选择。

图1 硅电容差压芯体结构

3 静电封接过程控制

3.1 防粘接双面差压静电封接工艺

为了获得更大的信号强度,并确保传感器的体积满足小型化的要求,在设计中会尽可能减小极板之间的间隙,通常只有几μm。硅活动板和玻璃固定板通过普通静电封接工艺封接后,板粘附严重,导致器件故障。可以看出,传统的静电封接工艺已不能满足小间隙封接的特殊要求。

如果硅电容传感器的电容近似于极板电容,则极板之间的静电引力可由式(2)表示:

F=1/2εε0SV2/d2 (2)

式中:F 为静电引力;ε 为相对介电常数;ε0 是真空介电常数;S 为极板有效面积;V 为极板间的电压;D 为极板的间隙。

有两种方法可以避免电极粘附:

① 减少极板之间的静电力F;

② 保证可动极板受力均匀。

文献[3]采用第一种方法来避免电极板之间的粘附。在封接过程中,活动电极板和固定电极板采用相同的电位,取得了良好的效果。它不仅减少了极板之间的静电力,而且避免了封接过程中的电击穿,减少了装置的封接失效。但实际操作繁琐,无法满足大规模生产的需要。因此,针对上述问题,本文研究了一种高效便捷的传感器封接方法。采用第2 种方法能更方便、快速、有效地解决了差压结构硅电容传感器的极板粘附问题,简化了生产步骤,更适合工业化发展。

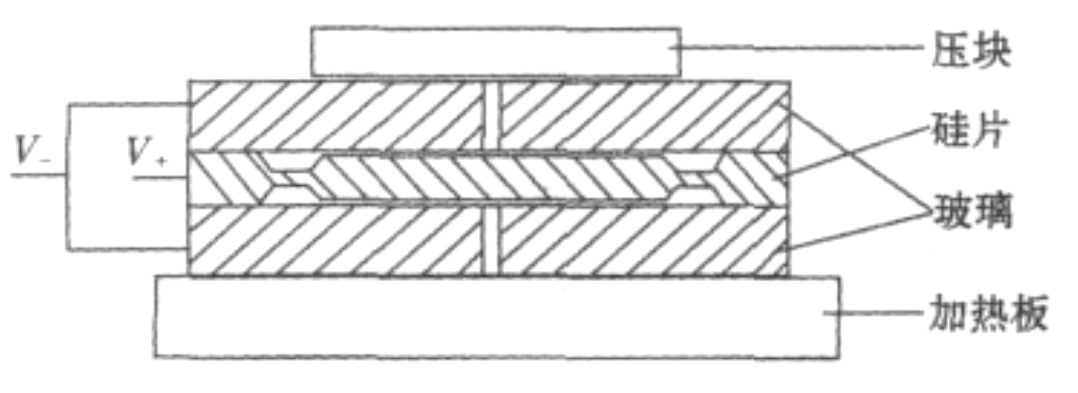

双面差压静电封接工艺的具体实施如图2所示。将固定玻璃电极1、硅片活动电极和固定玻璃电极2依次放置在加热板上,通过夹具对准位置,然后放上电极压块使封接面贴紧,封接示意图如图2 所示。

图2 封接示意图

预热2分钟,确保封接的3 层差压结构达到相同的封接温度,然后上下玻璃电极通过导电压块和加热板连接到直流电源的负极;硅中间电极通过引线键合连接到直流电源的正极。开启直流电源,静电封接开始,具体的封接工艺参数根据封接材料的不同而进行适当的调整。一般情况,封接温度300 ~ 450 ℃,封接电压300 ~ 800 V,根据电流表监测整个封接过程,当封接电流降至接近0 时,封接完成。

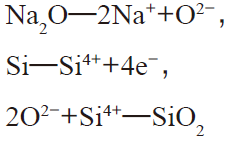

在硅片和玻璃之间的界面上形成的静电场力会在界面上产生新的物质,即二氧化硅,足以将硅片和玻璃牢固地封接在一起,其物理和化学反应可以表示为(3):

(3)

(3)

关闭直流电源,取下电极,从加热板上取下封接后的差压器件,并使其在室温下自然冷却。封接温度越高,玻璃板的厚度越大,封接后玻璃中的残余拉应力越大。残余应力最终会增加硅电容器的压应力,并影响电容对称性。由于硅片和玻璃电极的热容量均较小,硅片和玻璃电极键合后缓慢冷却可以起到退火的作用,减少残余应力,保证键合质量和传感器性能。

3.2 合金导压管的封接

封接好的硅电容差压器件是玻璃- 硅- 玻璃三明治结构,由于器件和底座的应力匹配程度、外形结构等条件限制,器件与底座不适合直接封接,如直接将这两种材料封接在一起就会有较大的热应力甚至会导致两者熔封处开裂。为此我们采用了合金导压管过度的方式做到气密连接和固定支撑。

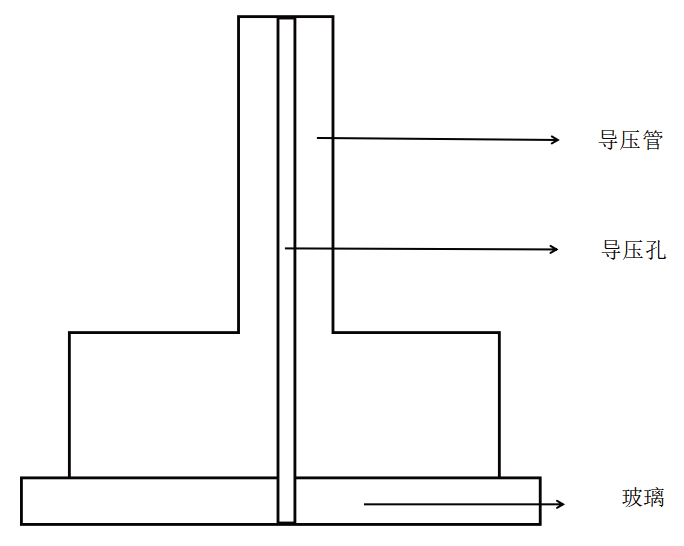

导压管选用和玻璃膨胀系数接近的4J29 合金,采用静电封接的方式将玻璃垫片和合金导压管封接在一起。玻璃接负极,合金导压管接正极,导压管封接结构如图3。

图3 导压管封接结构

3.3 下极板电极引出

通过导电胶粘接的方式将硅电容三明治器件和导压管气密连接到一起,通过导电胶将硅电容下极板电容引出,整体硅电容器件结构如图4。实验证明采用此工艺生产的硅电容传感器输出稳定、成品率高,适合批量生产。

图4 整体硅电容器件结构

4 结束语

目前,采用上述差压静电封接工艺制造电容差压器件,实际测试效果良好,从根本上解决了小间隙电容器件封接后电极板的粘附问题。

双面差压静电封接具有良好的对称性,可以确保电容器极板间隙的精确控制。器件封接过程中的应力最小化是非常关键的技术指标。封接要选择热膨胀系数相近的材料,最大化减少装配热应力[4]。通过控制过程中的温度、电压和时间,可以获得良好的封接效果。此项双面封接工艺操作简单、实用性强、适合批量生产,具有良好的应用推广价值。

参考文献:

[1] 张子鹤,刘振华,陈勇.压力传感器的硅玻静电键合[J].世界科技研究与发展,2011,33(2):268-270.

[2] 张娜,李颖,张治国.双面静电封接工艺在硅电容传感器中的应用[J].仪表技术与传感器,2012(1):13-15.

[3] 李颖,张治国,张娜.硅电容微差压敏感器件封装工艺研究[J].仪表技术与传感器,2013(12):138-140.

[4] 赵毅强,张生才,姚素英等.半导体高温压力传感器的静电键合技术[J].哈尔滨工业大学学报,2002,34(6):773-775.

(本文来源于《电子产品世界》杂志2023年1月期)