本文以纯电动厢式运输车为研究对象,按照车辆动力性和经济性指标要求,对电动机和动力电池等关键部件进行参数匹配,并利用CRUISE 软件对整车进行性能仿真优化控制逻辑。

1 整车方案

目前纯电动商用车动力总成形式和布置不同可分为三种结构:

图1

图2

图3

图1 为电动机直驱方案结构相对比较简单,为满足车辆动力性能电动机需要较大的扭矩,此结构主要应用在对动力性要求不高的轻型车辆;图2 为电机+变速器方案,通过变速箱不同档位的调节可以满足车辆在不同工况下的动力性要求,此结构主要应用在中、重车型;图3 为轮毂电机方案,传动链效率高,但非簧载质量大,对车辆平顺性影响较大同时该方案结构复杂导致成本比较高。考虑到将要开发车型的市场定位以及开发成本,本项目采用电动机直驱方案。

纯电动轻型载货车主要由车身系统、底盘系统、动力系统及电气附件等构成,其动力系统主要由动力电池及管理系统、驱动电机及控制系统等组成,电气附件主要包括电动空调压缩机、PTC 加热器、电动转向油泵等。纯电动轻型载货车主要总成部件如图下所示。

图4

2 动力总成系统主要参数匹配

2.1 整车指标

表1

2.2 驱动电机的参数确定

2.2.1 驱动电机功率确定

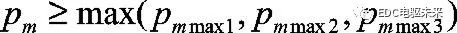

驱动电机的最高功率通常需要满足最高车速、最大爬坡度以及加速时间的要求。

式中:va 为爬坡速度,取15km/h,δ 为汽车旋转质量换算系数,取1.08;vm 为加速末的速度(m/s);tm 为汽车的加速时间(s);x 取0.5;dt 为迭代步长,通常取0.1;ηt 为传动系统机械效率,取0.95。

由上述计算结果可知,电机额定功率应不小于30kW,电机峰值功率应不小于65kW。

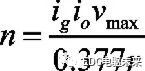

2.2.2 驱动电机转速确定

式中,n 为电机额定转速;ig 为变速器最高挡位速比;io 为驱动桥速比4.875;r 为轮胎滚动半径327mm(6.00R15/10PR)。

电机最高转速>3600rpm。

2.3 动力电池参数确定

目前常用的的动力电池均选用锂离子电池,能量按照电池SOC100%到SOC10%计算。按照GBT 18386-2017 电动汽车能量消耗率和续驶里程 试验方法要求进行(40±2)km/h 的等速计算动力电池参数。

式中,Qb 为动力电池电量;L 为续驶里程220KM;Vh 为行驶车速;ph 为 Vh (40km/h)对应的电机功率10.3KW;pimax为电气附件最大功率2KW;SOC =100%为最小剩余电量。

由以上计算可得动力电池电量应该大于62KWh。

根据以上计算结果以及现有供应商产品资源,动力总成和动力电池初选如下:

表2

表3

3 基于CRUISE 的纯电动轻型载货车性能仿真

3.1 仿真模型搭建

AVL Cruise 是AVL 公司开发的一款整车及动力总成仿真分析软件。它可以研究整车的动力性、燃油经济性、排放性能及制动性能,是车辆系统的集成开发平台。AVL Cruise 软件已经成功的在整车生产商和零部件供应商之间搭建起了沟通的桥梁(3)。在Cruise 软件中建立仿真模型,如下图:

图5

3.2 仿真结果输出

3.2.1 动力性仿真结果

表4

图6

3.2.2 经济性仿真结果

表5

4 道路试验

为验证参数匹配过程的合理性以及仿真模型的可信性和可行性,对纯电动轻型载货车进行道路试验。

4.1 动力性试验

空载和重载最高车速、加速能力、爬坡能力试验参照标准GB/T 18385《电动汽车动力性能试验方法》进行测试。

表6

4.2 经济性试验

重载(车货总重4.25 吨)状态下,等速40km/h、城市续航、综合工况续航试验方法参照标准GB/T18386-2017《电动汽车能量消耗和续驶里程试验方法》。

表7

注:1.用电量均为仪表显示100%-10%;

通过道路试验和仿真数据对比,我们可以发现两者数据基本一致,因此可以认为前期匹配计算的驱动电机和动力电池参数是在合理的范围内。

5 结论

本文以纯电动轻型载货车为研究对象,根据整车性能指标确定了整车动力总成形式并对驱动电机和动力电池主要参数进行了参数匹配。利用CRUISE 软件搭建了车辆仿真模型,对动力性和经济性指标进行仿真,仿真结果与试验结果对比表明,该纯电动轻型载货车动力系统参数匹配过程合理。