众所周知,提高 质量对制造商来说非常重要,因为它直接决定了 器件的性能,从而决定了生产成本。然而,具有低缺陷密度的 的生长仍然非常具有挑战性。

本文引用地址:SiC 制造的发展已经完成了从100毫米(4英寸)到150毫米(6英寸)晶圆的艰难过渡,正在向8英寸迈进。SiC 需要在高温环境下生长,同时具有高刚性和化学稳定性,这导致生长的 SiC 晶片中晶体和表面缺陷的密度很高,导致衬底质量和随后制造的外延层质量差 。

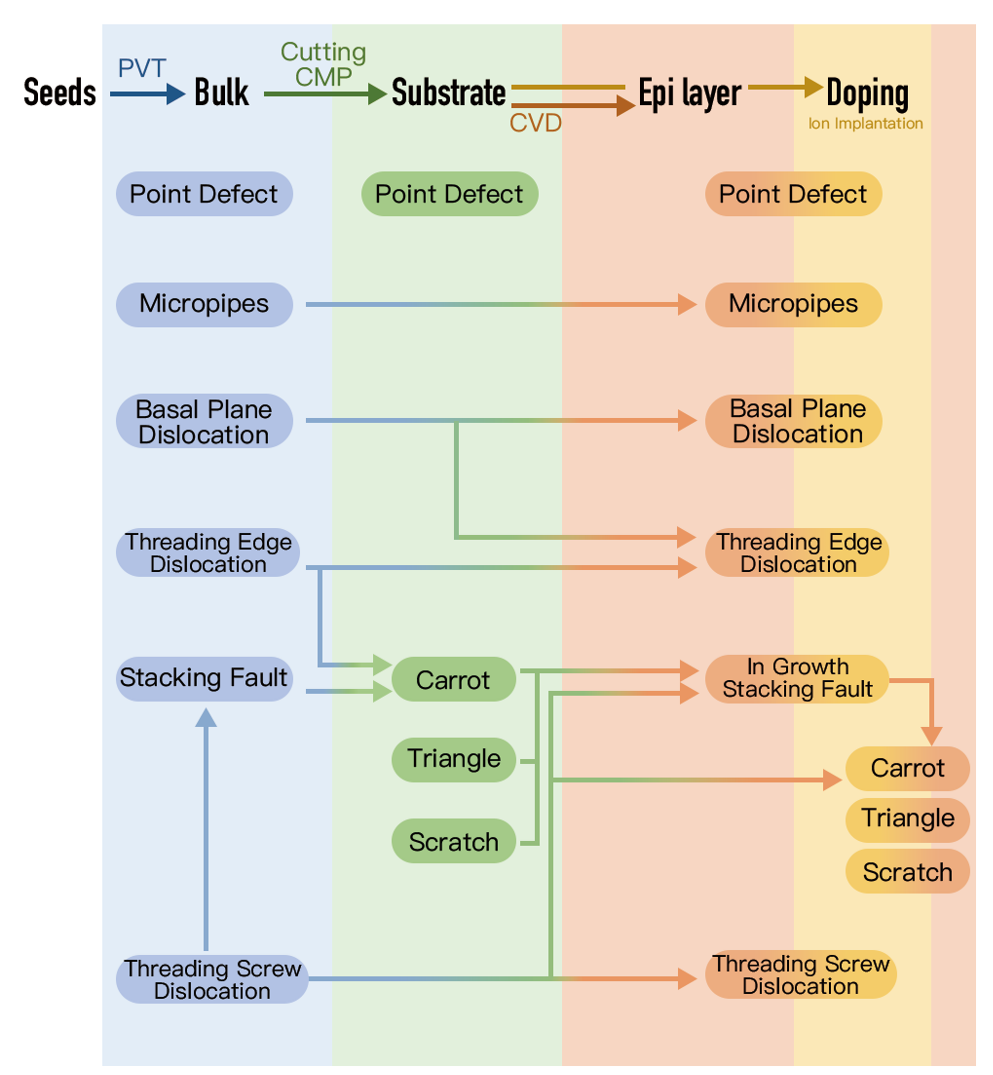

本篇文章主要总结了 SiC 生长过程及各步骤造成的缺陷。

SiC 晶片中的缺陷通常分为两大类:

· 晶片内的晶体缺陷

· 晶片表面处或附近的表面缺陷

正如我们熟知的那样,晶体缺陷包括基面位错 (BPD)、堆垛层错 (SF)、螺纹刃位错 (TED)、螺纹位错 (TSD)、微管和晶界等。

SiC 的外延层生长参数对晶片的质量非常关键。生长过程中的晶体缺陷和污染可能会延伸到外延层和晶圆表面,形成各种表面缺陷,包括胡萝卜缺陷、多型夹杂物、划痕等,甚至会反过来产生其他缺陷,导致对最终的 SiC 器件产生不利影响。

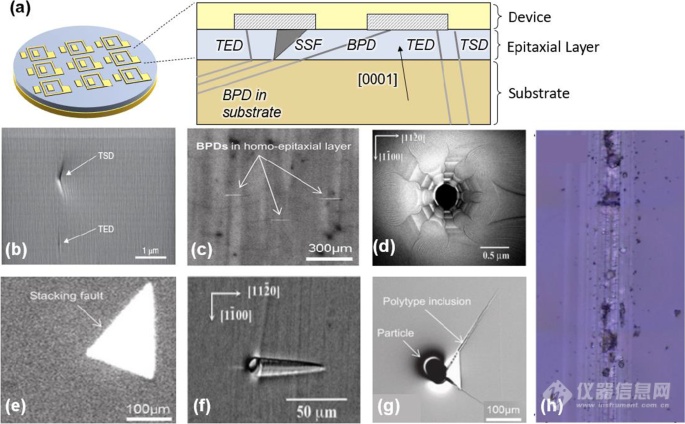

SiC晶圆中出现的各种缺陷。(a)碳化硅缺陷的横截面示意图和(b)TEDs和TSDs、(c)BPDs、(d)微管、(e)SFs、(f)胡萝卜缺陷、(g)多型夹杂物、(h)划痕的图像

晶体缺陷

● 螺纹刃位错 (TED) 和螺纹位错 (TSD)

SiC 中的位错是电子器件劣化和故障的主要来源。螺纹位错 (TSDs) 和螺纹刃位错 (TEDs) 均沿 [0001] 生长轴运行,具有不同的 Burgers 矢量,分别为 <0001> 和 1/3<11-20>。

TSDs 和 TEDs 都可以从衬底延伸到晶片表面,并产生小的坑状表面特征。通常,TED 的密度约为 8000–10,000 1/cm2,几乎是 TSD 的 10 倍。

在 SiC 外延生长过程中,TSD 从衬底延伸到外延层的扩展 TSD 可能会转变为基底平面上的其他缺陷并沿生长轴传播。

有研究表明,在 SiC 外延生长过程中,TSD 转化为基底平面上的堆垛层错 (SF) 或胡萝卜缺陷,而外延层中的 TED 被证明是由外延生长过程中从基底上继承的 BPD 转化而来。

● 基面位错 (BPD)

另一种类型的位错是基面位错 (BPD),它位于 SiC 晶体的 [0001] 平面内,Burgers 矢量为1/3 11-20 。

BPDs 很少出现在 SiC 晶片的表面。这些通常以 1500 1/cm2 的密度集中在衬底上,而它们在外延层中的密度仅为约 10 1/cm2。

据了解,BPD的密度随着SiC衬底厚度的增加而降低。当使用光致发光 (PL) 检查时,BPD 显示出线形特征。在 SiC 外延生长过程中,扩展的 BPD 可能会转变为 SF 或 TED。

● 微管

在 SiC 中观察到的常见位错是所谓的微管,它是沿 [0001] 生长轴传播的空心螺纹位错,具有较大的 Burgers 矢量 <0001> 分量。

微管的直径范围从几分之一微米到几十微米。微管在 SiC 晶片表面显示出大的坑状表面特征。

从微管发出的螺旋,表现为螺旋位错。通常,微管的密度约为 0.1–1 1/cm2,并且在商业晶片中持续下降。

● 堆垛层错 (SFs)

堆垛层错 (SFs) 是 SiC 基底平面中堆垛顺序混乱的缺陷。SFs可能通过继承衬底中的SFs而出现在外延层内部,或者与扩展BPDs和扩展TSDs的变换有关。

通常,SF 的密度低于每平方厘米 1 个,并且通过使用 PL 检测显示出三角形特征。然而,在 SiC 中可以形成各种类型的 SFs,例如 Shockley 型 SFs 和 Frank 型 SFs 等,因为晶面之间只要有少量的堆叠能量无序可能导致堆叠顺序的相当大的不规则性。

● 点缺陷

点缺陷是由单个晶格点或几个晶格点的空位或间隙形成的,它没有空间扩展。点缺陷可能发生在每个生产过程中,特别是在离子注入中。然而,它们很难被检测到,并且点缺陷与其他缺陷的转换之间的相互关系也是相当的复杂。

● 其他晶体缺陷

除了上述各小节所述的缺陷外,还存在一些其他类型的缺陷。晶界是两种不同的 SiC 晶体类型在相交时晶格失配引起的明显边界。六边形空洞是一种晶体缺陷,在 SiC 晶片内有一个六边形空腔,它已被证明是导致高压 SiC 器件失效的微管缺陷的来源之一。颗粒夹杂物是由生长过程中下落的颗粒引起的,通过适当的清洁、仔细的泵送操作和气流程序的控制,它们的密度可以大大降低。

表面缺陷

● 胡萝卜缺陷

通常,表面缺陷是由扩展的晶体缺陷和污染形成的。胡萝卜缺陷是一种堆垛层错复合体,其长度表示两端的 TSD 和 SFs 在基底平面上的位置。基底断层以 Frank 部分位错终止,胡萝卜缺陷的大小与棱柱形层错有关。这些特征的组合形成了胡萝卜缺陷的表面形貌,其外观类似于胡萝卜的形状,密度小于每平方厘米 1 个。胡萝卜缺陷很容易在抛光划痕、TSD 或基材缺陷处形成。

● 多型夹杂物

多型夹杂物,通常称为三角形缺陷,是一种 3C-SiC 多型夹杂物,沿基底平面方向延伸至SiC外延层表面。

它可能是由外延生长过程中 SiC 外延层表面上的下坠颗粒产生的。颗粒嵌入外延层并干扰生长过程,产生了 3C-SiC 多型夹杂物,该夹杂物显示出锐角三角形表面特征,颗粒位于三角形区域的顶点。

许多研究还将多型夹杂物的起源归因于表面划痕、微管和生长过程的不当参数。

● 划痕

划痕是在生产过程中形成的 SiC 晶片表面的机械损伤。裸 SiC 衬底上的划痕可能会干扰外延层的生长,在外延层内产生一排高密度位错,称为划痕,或者划痕可能成为胡萝卜缺陷形成的基础。因此,正确抛光 SiC 晶圆至关重要,因为当这些划痕出现在器件的有源区时,会对器件性能产生重大影响。

● 其他表面缺陷

台阶聚束是 SiC 外延生长过程中形成的表面缺陷,在 SiC 外延层表面产生钝角三角形或梯形特征。还有许多其他的表面缺陷,如表面凹坑、凹凸和污点。这些缺陷通常是由未优化的生长工艺和不完全去除抛光损伤造成的,从而对器件性能造成重大不利影响。

相关文章

技术咨询

技术咨询 代买器件

代买器件 商务客服

商务客服 研发客服

研发客服