直升机内部空间狭小,整个系统的控制过程中供油、液压和压缩等都需要大量的压力测量单元,同时为了保证测量的可靠性和准确性,要求传感器在更小的安装空间内实现(200℃)的多冗余测量。是在同一个耐压力敏感芯体内部封装两个独立但基本性能相同的压力电桥实时测量压力,代替两台工作,大幅节省了空间,传感器经过温度补偿后进行放大处理,输出两路压力信号,在高温环境下稳定工作。

本文引用地址:1 设计方案

1.1 整体设计

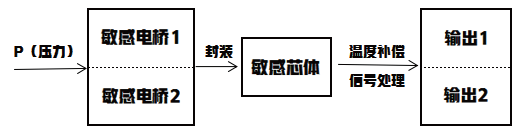

本次设计的高 温以高精度、高可靠的硅芯片为核心元件,内置模拟温度补偿电路、信号处理电路,经过调理后输出两路标准信号,保证产品的可靠性,实现高温环境下的应用。高温压力传感器的原理框图如图1所示。

图1 双冗余高温压力传感器原理框图

1.2 压力敏感芯体设计

压力敏感芯片利用压阻效应工作原理,选用SOI(silicon on insulator)晶圆材料制作敏感芯片。

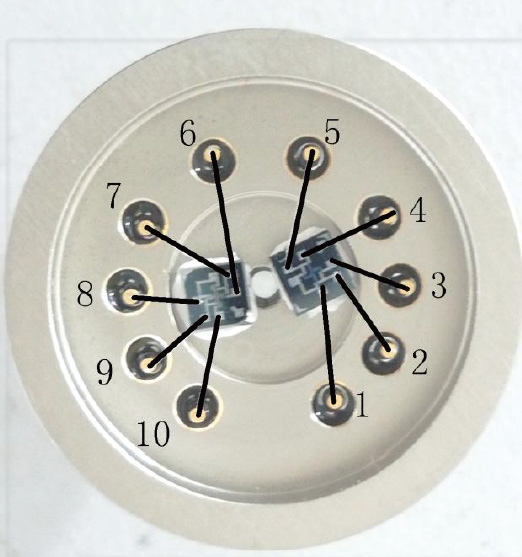

在敏感芯片上设计4 个敏感电阻组成惠斯登电桥,敏感电阻之间及其与衬底之间由1 层氧化层隔开,消除了高温环境下PN 结压力敏感芯片的功能障碍,保障了传感器长期在高温200℃ 下工作的要求。压力敏感芯体采用隔离式封装的充油结构,敏感芯片底部用玻璃密封,然后用绝缘胶固定在管座上,压力敏感芯片上部充满保护液,封装在弹性金属膜片里感受被测压力,芯片上的敏感电阻引出点用金丝与烧结管座的引脚相连,压力敏感芯体封装如图3 所示。

图3 双芯片压力敏感芯体的封装形式

1.3 压力传感器温度补偿设计

压力传感器是根据硅压阻电桥的测量原理来实现压力与电信号的传递,而芯片的桥路电阻受温度的影响会产生有规律的漂移现象,在桥路结构中,温度漂移的影响远远大于其他条件的影响,所以要针对温度进行漂移补偿,修正因芯片受温度的影响而产生的漂移误差,提高压力传感器的精度。

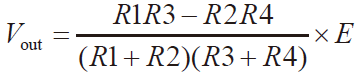

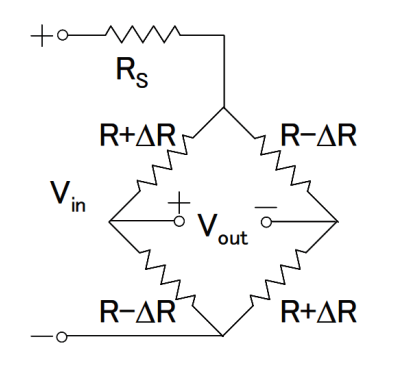

本次设计的双冗余高温压力传感器激励电源为恒压模式,这就要对传感器的恒压供电温度补偿进行研究,根据电桥的供电原理图可得:

根据理论计算和试验,本项目采用复合电阻网络的方式,同时针对传感器全温区的补偿精度设计了新的测试方法和流程进行温度补偿。

图4 复合电阻补偿网络原理图

图中Rs是温度补偿电阻网络,R是桥路电阻。

当温度升高时,桥路本身的灵敏度输出变小,同时,桥路的阻抗R 升高。由于温度补偿电阻Rs 的温度系数非常小,阻值基本无变化,当总供电电压不变时,桥路的分压升高,从而对桥路的灵敏度做出补偿,这只是基本原理图,不同传感器的补偿网络电路要根据产品的温度输出曲线进行逐点补偿,实际操作起来要复杂的多,经过补偿的传感器温度漂移得到了极大的改善,能够满足航空、航天高精度传感器的要求。

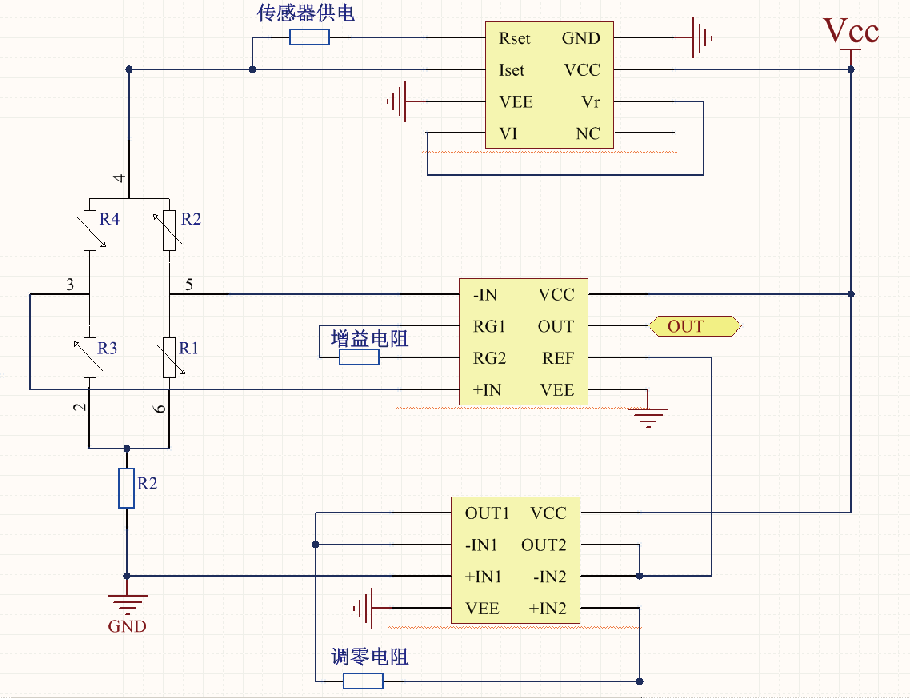

1.4 信号处理电路设计

电路设计需要从两方面考虑:①高温环境(200℃),②产品体积紧凑;综合这两点要求选择专用的高温集成芯片来完成压力信号的处理功能,专用芯片外围电路简单,并且能保证产品的精度。

压力传感器芯体上的两个压力芯片产生的mV 信号通过放大电路转换为标准电压信号(0.5 ~ 5 V)输出,常温下精度优于0.1%FS,通过温度补偿,-55℃ ~ 200℃全温区内温度漂移可低于0.02%FS/℃,电路中所有电子元器件均可承受200℃ 高温,每组测量电桥搭配一套处理电路,两套处理电路相互独立,不产生干扰。

图5 单个传感器信号电路原理图

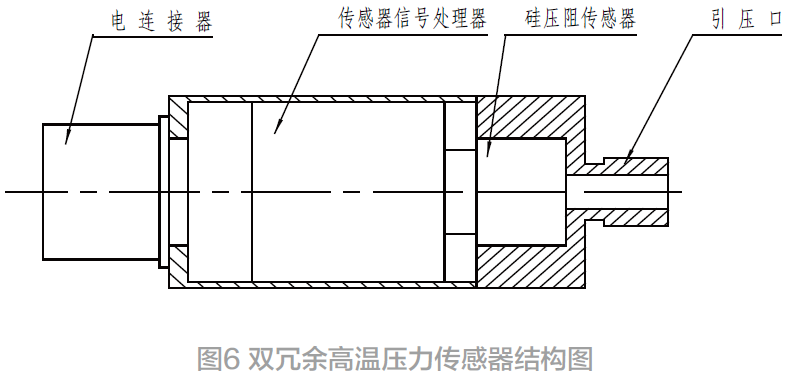

1.5 传感器结构设计

双冗余压力传感器不但要满足高温环境中的振动和冲击等要求,还要满足小体积结构的要求,这就需要可靠的装配工艺和特殊的结构设计。在抗振动、冲击等方面,采用高温硅胶、螺纹胶对线路板和导线进行固定。由于产品的外型尺寸和体积限定,为此,我们采用无蠕变的封装和高强度的封接技术、低热涨系数的保护介质充灌、带油焊接和精密熔化焊接,来确保传感器结构的合理性。

2 产品可靠性设计

根据双冗余压力传感器生产中测量数据和产品成品率情况统计,影响产品可靠性的因素主要有:压力敏感芯体的偶然失效、线路板焊接的缺陷和电子元器件失效、工艺过程中的不精心操作等。

2.1 芯体可靠性设计

敏感芯体可靠性设计依赖于经过大量实验的芯片结构设计和成熟的工艺设计以及稳定的工艺和重复性。

2.2 电路可靠性设计

放大电路的可靠性依赖于电路的合理化设计、高质量等级的电子元器件和元器件的降额使用设计。经过产品的性能测试和试验验证,产品的可靠性能达到了设计要求和设计目标,能够完全满足产品的技术要求。

3 结束语

本次设计的高温压力传感器是工作在直升机内部狭小的空间内,1 个传感器输出两路标准信号,代替两台压力传感器工作,大幅节省了空间,两路信号相互独立,互不干扰,能在-55℃ ~ 200℃ 下稳定地工作。

参考文献:

[1] 徐开先,钱正洪.传感器实用技术[M].北京:国防工业出版社,2016,206-281.

[2] 李文璋,任海燕.伺服动力装置用转速传感器的研制[J].计算机测量与控制,2016(4):284-286.

[3] 李炜,邓勇生.固体火箭用高频响压力传感器设计[J].固体火箭技术,2018(4):532-536.

(本文来源于《电子产品世界》杂志2022年12月期)

相关文章

技术咨询

技术咨询 代买器件

代买器件 商务客服

商务客服 研发客服

研发客服