电气设备(如断路器,电机或变压器)的电流额定值,是指在某个电流下,器件本身达到的温度可能损害器件可靠性和功能时的电流值。制造商虽然知道器件材料的温度限值,但是他并不知道使用器件时的环境温度。因此,他只能假设环境温度。

本文引用地址:1、什么是电流额定值?

电气设备(如断路器,电机或变压器)的电流额定值,是指在某个电流下,器件本身达到的温度可能损害器件可靠性和功能时的电流值。制造商虽然知道器件材料的温度限值,但是他并不知道使用器件时的环境温度。因此,他只能假设环境温度。这就带来了两种后果:

• 每个电流额定值都与环境温度相关(环境,散热器,壳)。不考虑环境温度而讨论电流额定值是无意义的。

• 用来定义电流额定值的温度可能与实际工作条件有关,也可能无关。如果有关,电流额定值可用于指示实际应用中器件的电流能力。如果器件的额定值是在典型工况时不会遇到温度下定义的,它就无法提供应用中实际器件能力的信息。该值只能用来比较相似器件在相同温度时的电流额定值。

电气设备(如电机,断路器)的电流额定值由各种协议和法规规定。其它器件,如变压器,电阻和半导体的电流额定值都在数据手册中进行了定义。因此,用户必须核实器件能否在以下条件运行:

• 应用中出现最大电流时

• 最大环境温度时

• 未超出数据手册中规定的最高结温

为了核实这3个要素,用户必须进行“热设计”。这可以是一项简单的工作,或者是通过复杂的有限元分析得出结论。

此时,精明的读者会意识到当他做热设计时,就能找出实际应用中器件的电流额定值,而不需要制造商所提供的电流额定值。制造商提供的各个电流额定值仅用于表明器件的能力,并缩小选择范围。

2、功率电流额定值

热设计对功率非常重要,原因如下:

功率的工作电流密度极大,且结温和环境温度相差极大

功率MOSFET的热质量极小,且会在几毫秒之内进入热失控

因此,功率MOSFET必须进行散热处理,且设计者须负责选择散热器或其它冷却方法,即进行“热设计”。

3、连续直流电流额定值

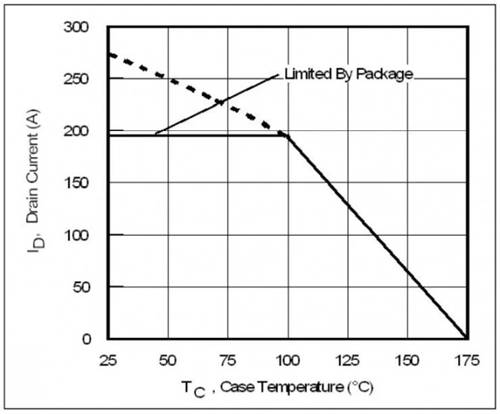

典型的功率MOSFET数据手册包含了一个或多个“连续直流电流额定值”,通常由曲线图补充,如图1所示。这是基于以下假设:

• 功率MOSFET正在导通固定量的电流(无开关损耗)

• 在结里产生的热量流入到无限散热器

• 热源和壳的温度是恒定不变的。热源(结)的温度为最大值

图 1.在器件封装所允许的限值范围内时,连续直流电流额定值与壳温之间的函数关系(IRLS3036PBF)

在以上假设下,计算热值的方程式可简化为:

∆TJC = Pd x RthJ-C

由于器件制造商事先不知道使用器件时的热环境,因此他将管壳温度用作参考点得出了电流额定值。

然而,在实际应用中,需考虑整个热系统,因此以上简化方程式转变为:

TJ = TA + (RthJ-C + RthC-S + RthS-A) PAV

其中:

TJ= 结温

TA= 环境温度

RthJ-C= 结到壳热阻抗

RthC-S = 壳到散热器热阻抗

RthS-A= 散热器到环境热阻抗

PAV= 平均功率耗散

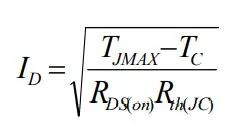

通常,可利用以上公式计算出半导体的连续直流电流额定值。MOSFET有一个独特的特性:电流和功率耗散呈平方关系。因此,通过下列公式就可计算出电流额定值:

其中RDS(on)是在额定TJmax时的导通电阻。RthJC 是内部结到壳热阻抗最大值,Tc是管壳温度。其它功率器件的电流和功率耗散是非线性的关系,因此必须通过迭代过程确定其电流额定值。

在大多数应用中,功率MOSFET的管壳温度高于80ºC。因此,功率器件的可用连续直流电流适用于80°和110°C之间的任意管壳温度。这样,管壳温度和环境温度之间有了足够的差距,散热器就能处理热传递。25°C电流额定值是第一代双极晶体管JEDEC遗留下来的标准值。

低压MOSFET技术的进步降低了传导损耗,使得封装成为连续直流电流额定值的限制因素。图1描述了这一点。

4、开关模式操作中的电流能力

前述讨论的连续直流电流额定值只作为一个比较基准,给设计者带来的直接用途很有限,原因如下:

• 功率晶体管一般运行在开关模式,其占空比大大低于100%。设计者真正感兴趣的是在实际“开关”操作情况下的载流能力

• 在开关模式下操作时,功率晶体管产生开关损耗。必须通过计算得出这些开关损耗,并将其添加到传导损耗

• 开关模式下功率器件的选择取决于浪涌要求,而非连续直流电流额定值和载流能力

只要第三节描述的第2种情况和第3种情况有效,我们就可以使用基本的热值方程式计算出结温。此时假定我们已知系统的功率耗散和热阻抗。

通常将功率耗散分成2部分:传导损耗和开关损耗。功率MOSFET里的传导损耗计算方法为Irms²x RDS(on)。不同波形的RMS内容可在附录中找到。开关损耗可通过开关波形,栅极电荷或分析方法计算出。IGBT的传导损耗和开关损耗计算方法更为复杂。

第3节基本方程式中的功率指“平均”功率,且只要操作频率相对于系统热惯量高,结果就有效。随着操作频率上升,结的热质量消除瞬时温度波动,且结更多地对平均功率损耗做出响应,而不是峰值功率损耗。频率高于几千赫兹,且占空比大于20%时,逐周期温度波动缩小,且峰值结温上升等于平均功率耗散乘以DC结至壳热阻抗,误差在一个或两个百分点内。

当操作频率很低时(几十赫兹),必须计算温度纹波。下面将要讨论的瞬态热阻抗曲线描述了在低频操作时如何计算温度纹波。

5、脉冲条件下的结温

在脉冲条件下,第3节描述的3个假设不再有效:

• 器件在稳态模式下不再导通电流

• 结里产生的热量一部分到系统热质量,一部分到环境

• 热系统的各个点处的温度在浪涌期间上升。

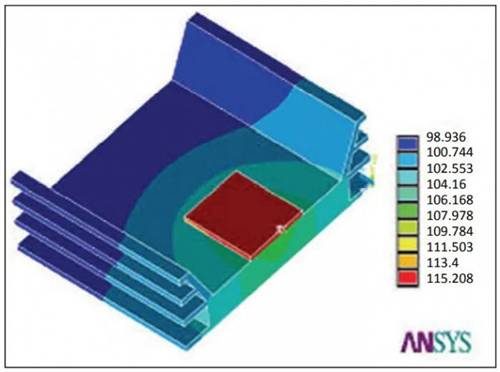

计算结温的正确方法需考虑热流的三维性质,如图2所示。通常通过有限元分析完成它。由于导通电阻和温度成函数关系,功率耗散会随着时间增加,且在分析中必须考虑采用合理的功率MOSFET电气模型。

图 2.由于热量流向三个维度,因此“结温”只是一个粗略估算值。结和热系统剩余部分的不同点温度不同。

在很多应用中,结温估算值就已足够。此时,有两种方法可以得出该估算值,具体如下:

瞬态热阻抗

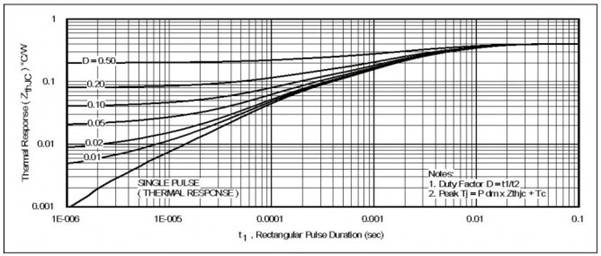

瞬态热阻抗(或者更准确地说,叫热响应曲线)如图3所示,且在所有的数据手册中可以查看。

图3. 瞬态热阻抗曲线。请注意这是SPICE仿真的热参数(IRLS3036PBF)。

该曲线提供了给定时段内(x轴)浪涌的热响应系数(y轴)。如上图所示,热响应系数(或热阻抗)与导通时间t内的功率耗散(即导通脉冲内的功率,而非整个周期内的平均功率)相乘得出重复性结到壳温峰值的上升值。功率耗散则可通过浪涌期间器件两端的电压和电流计算出。

请注意对于长脉冲(在图3中约10ms),热响应阻抗相等。

在有些数据手册中,热响应系数归一化为1。这意味着该系数需进一步与数据手册里的热阻抗相乘。

瞬态热响应曲线假定恒定的管壳温度。这通常对短于1到5ms的脉冲有效,具体脉冲长度取决于封装的热质量。对于更长的浪涌脉冲,壳温开始上升,结果就不是那么准确了。在空气中或PQFN封装下操作,壳温最多上升1毫秒,该曲线不提供有用的信息。在这些情况下,必须采用有限元分析模拟整个热系统。

对于大多数应用(短脉冲和显著热质量),如第3节描述,由于TC主要取决于平均功率耗散,因此它是可计算的。在稳态工作条件下,将温度纹波叠加到平均管壳温度,得到峰值结温绝对值。

当结温里的纹波很明显时,瞬态热阻抗曲线可用于计算重复率极低的功率脉冲的峰值温度。合理的热响应发生在x轴上的脉冲宽度与适当占空比曲线交叉处。如上所述,热响应系数必须与脉冲期间的功率耗散相乘,然后再叠加到管壳温度。

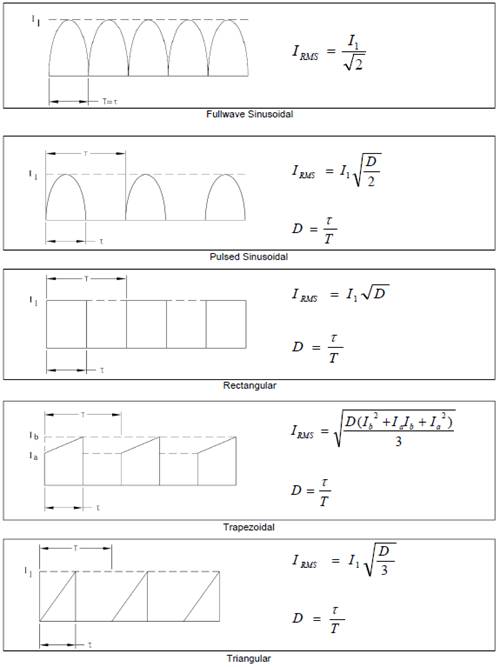

附录 确定波形ID的均方根值(RMS)

MOSFET传导损耗与RMS漏电流的平方成比例。电流波形很少是简单的正弦曲线或矩形,这可能在计算IRMS的值时产生一些问题。对于那些可被分割成若干段,且能分段计算出其RMS值的波形,可通过下列等式和步骤确定它们的IRMS。

通过下列公式可计算出任意波形的RMS值

下图显示了多个简单的波形,以及代入上面的等式可计算出IRMS的公式。

如果将下面各个图中的波形进行组合可以得出大致令人满意的实际波形,则可通过下列公式计算出波形的RMS值:

![]()

两个波形不同时等于0时,以上内容成立。

(来源:英飞凌汽车电子生态圈)