随着新一代信息技术与制造业的深入融合,引发制造业产生巨大变革,逐步从数量扩增向质量提升转变。通过提升产品质量来生产高附加值、高利润的产品,可以实现产品竞争力的跃升,所以,加强品质检验是制造业生产中最常用的方式。 影响产品品质的因素多种多样,例如外观品质、功能品质、性能品质等。用户和生产企业对产品质量的要求越来越高,除了较高的功能品质和性能品质之外,对外观品质的要求也在逐年提高,即良好的表面质量。 然而,即便是严格把控制造的每一道流程,生产良品率也无法达到100%,这意味着总会有不合格品被生产出来。 而表面缺陷检测便是阻止不合格品流入市场的“门神”。

1

产品表面缺陷检测

作为生产制造过程中必不可少的一步,表面缺陷检测广泛应用于各工业领域,包括3C、半导体及电子、汽车、化工、医药、轻工、军工等行业,催生了众多上下游企业。 自20世纪开始,表面缺陷检测大致经历了三个阶段,分别是人工目视法检测法、机械装置接触检测法以及机器视觉检测法。 第一种是人工目视法检测法。制造企业招聘大量的质检工人,采取流水线的形式进行检测。然而,随着人口红利的消失,以及工作枯燥、自由度低、薪酬较少,愿意从事质检的越来越少,用工难问题愈发凸显,这种方法不仅成本高,而且在对微小缺陷进行判别时,难以达到所需要的精度和速度,人工检测法还存在劳动强度大、检测标准一致性差等缺点。 第二种是机械装置接触检测法。这种方法虽然在质量上能满足生产的需要,但存在检测设备价格高、灵活性差、速度慢等缺点。 第三种是机器视觉检测法。为了在不断变化和竞争愈发激烈的市场中占据优势,企业既要不断提高产品质量标准以满足客户需求,又要不断提升生产线的效率以适应市场的快节奏。采用自动化、智能化的表面缺陷检测方法是兼顾质量与效率的重要手段。 即利用图像处理和分析对产品可能存在的缺陷进行检测,这种方法采用非接触的工作方式,安装灵活,测量精度和速度都比较高,同一台机器视觉检测设备可以实现对不同产品的多参数检测,为企业节约大笔设备开支。

2

表面缺陷检测存在的问题

基于机器视觉的表面缺陷检测将是未来研究和发展的主要方向,目前,基于机器视觉的表面缺陷检测理论研究和实际应用等环节均有可喜的成果,但仍存在下面主要的问题和难点:

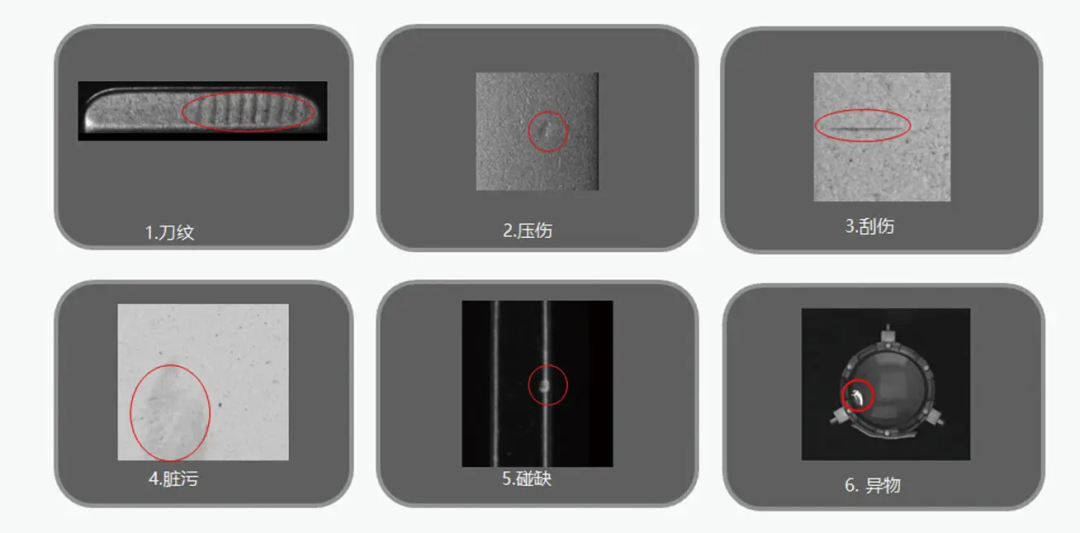

不同缺陷的种类复杂

类间差异大,工业品的外观缺陷复杂多样,不同类别的缺陷之间形态特征可能差异极大,这种差异导致检测算法的普适性不强,许多缺陷需单独开发检测算法,开发复杂度极高。 类间模糊性大,类间模糊是类间差异大的另一极端,即不同类别的缺陷的表观特征具有一定的相似性,难以区分缺陷的种类,也就无法准确判断缺陷产生的原因,无法给产品准确定级。 背景复杂,在生产场景中难以将缺陷和背景完全分离,缺陷特征不明显。

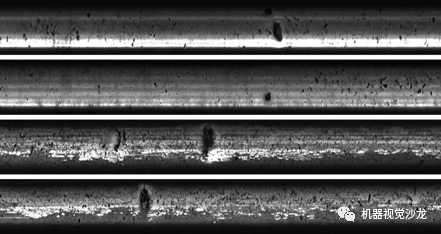

同类缺陷的差异较大

如下图中的铁轨表面缺陷和带钢表面缺陷,由于生产过程中光照条件、生产批次不同、设备状态等因素的影响,同类缺陷的大小、对比度和灰度值等表观特征呈现较大的变化,缺陷特征并不服从同一分布。

受干扰因素较多

受环境、光照、生产工艺和噪声等多重因素影响,检测系统的信噪比一般较低,微弱信号难以检出或不能与噪声有效区分。 以基于机器视觉技术的检测系统为例,工件位置的一致性、打光的稳定性、相机及镜头的匹配度、检测算法的有效性等都会直接影响图像采集的质量和检测系统的应用性能,这需要机器、电气、视觉、传感等多套系统的配合。 仅最基础的打光就存在诸多难点,如哪些场景需要漫射光、散射光、直接照射、低角度照射或背光照射,如何在球面、弧面、内腔等不可展曲面的打光等等。 如何构建稳定、可靠、鲁棒的检测系统,以适应光照变化、噪声以及其他外界不良环境的干扰,是要解决的问题之一。

算法能力不足

机器视觉表面缺陷检测,特别是在线检测,其特点是数据量庞大、冗余信息多、特征空间维度高,同时考虑到真正的机器视觉面对的对象和问题的多样性,从海量数据中提取有限缺陷信息的算法能力不足,实时性不高。 尽管一系列优秀的算法不断出现,但在实际应用中准确率仍然与满足实际应用的需求尚有一定差距,如何解决准确识别与模糊特征之间、实时性与准确性之间的矛盾仍然是目前的难点。